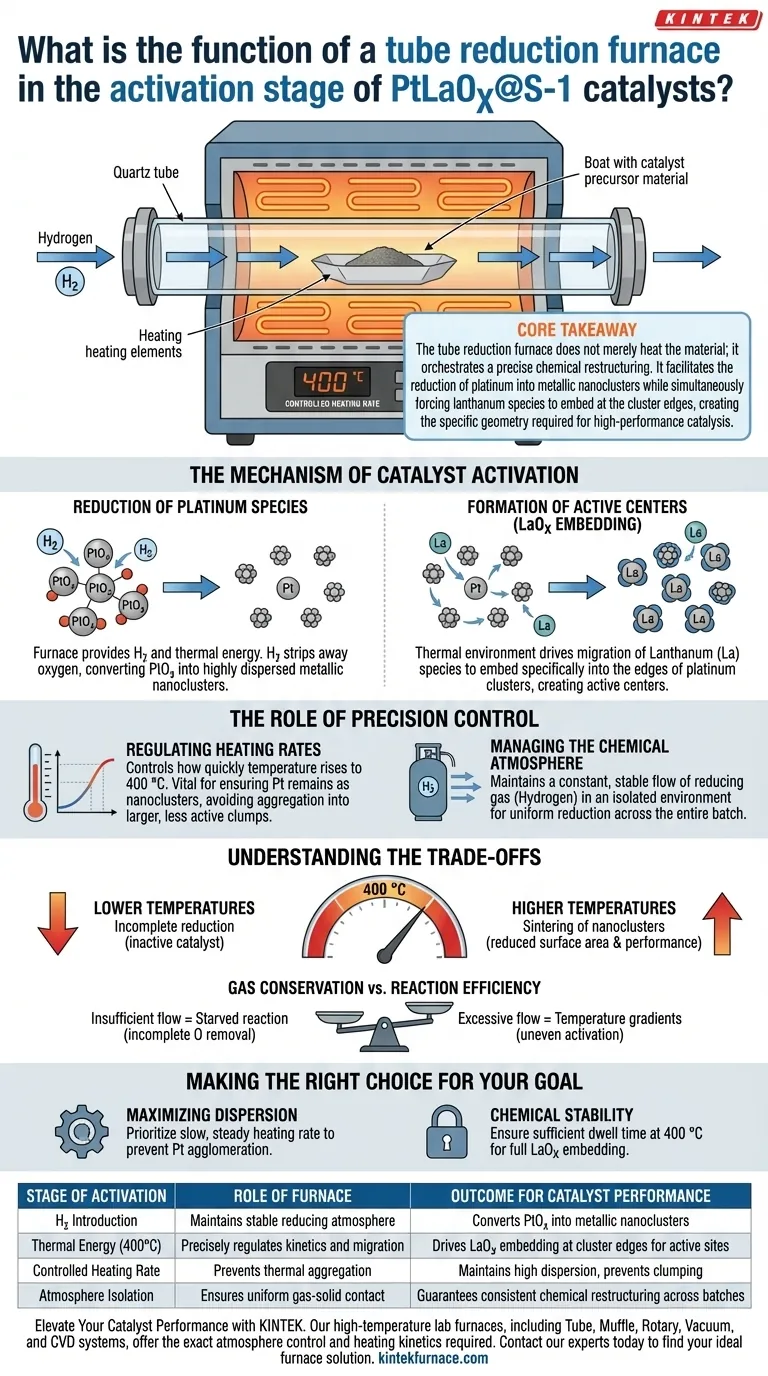

Die Hauptfunktion eines Röhrenreduktionsofens bei der Aktivierung von PtLaOx@S-1-Katalysatoren besteht darin, eine streng kontrollierte thermische und chemische Umgebung bereitzustellen, typischerweise bei 400 °C unter Wasserstoffgas. Dieses Gerät ist unerlässlich für die Umwandlung von Ausgangsmaterialien in aktive katalytische Zentren durch präzise Regelung von Heizraten und Gasfluss.

Kernbotschaft Der Röhrenreduktionsofen erwärmt das Material nicht nur; er orchestriert eine präzise chemische Umstrukturierung. Er erleichtert die Reduktion von Platin zu metallischen Nanoclustern und zwingt gleichzeitig Lanthan-Spezies, sich an den Rändern der Cluster einzulagern, wodurch die für die Hochleistungskatalyse erforderliche spezifische Geometrie entsteht.

Der Mechanismus der Katalysatoraktivierung

Der Röhrenreduktionsofen ist das Werkzeug, das den Katalysator von einem passiven Vorläuferzustand in ein aktives chemisches Mittel überführt. Diese Transformation erfolgt durch zwei unterschiedliche, aber gleichzeitige Prozesse.

Reduktion von Platinspezies

Der Ofen führt einen kontinuierlichen Fluss von Wasserstoffgas (H2) ein.

Unter der vom Ofen bereitgestellten thermischen Energie reagiert der Wasserstoff mit den oxidierten Platinspezies.

Diese Reaktion entfernt Sauerstoff und wandelt das Platin von einem oxidierten Zustand in hochdisperse metallische Nanocluster um.

Bildung aktiver Zentren (LaOx-Einbettung)

Während das Platin reduziert wird, treibt die thermische Umgebung die Bewegung von Lanthan (La)-Spezies an.

Der Prozess fördert die Migration dieser Spezies und deren gezielte Einlagerung in die Ränder der Platincluster.

Dies führt zu "single-disperse LaOx"-Strukturen, die für den Aufbau der Hochleistungs-Aktivzentren des Katalysators entscheidend sind.

Die Rolle der Präzisionssteuerung

Ein Standardofen kann die erforderlichen Ergebnisse nicht erzielen, da ihm die dynamische Kontrolle über Atmosphäre und Kinetik fehlt, die ein Röhrenofen bietet.

Regelung der Heizraten

Der Ofen steuert, wie schnell die Temperatur auf die Zieltemperatur von 400 °C ansteigt.

Diese Regelung ist entscheidend, da die Heizrate die endgültige Größe der Metallpartikel beeinflusst.

Eine kontrollierte Rate stellt sicher, dass das Platin als Nanocluster verbleibt, anstatt sich zu größeren, weniger aktiven Klumpen zu aggregieren.

Steuerung der chemischen Atmosphäre

Das Röhrendesign ermöglicht eine isolierte Umgebung, in der die Konzentration des Reduktionsgases (Wasserstoff) konstant ist.

Durch Aufrechterhaltung eines stabilen Flusses stellt der Ofen sicher, dass die Reduktionsreaktion über die gesamte Charge des Katalysatormaterials gleichmäßig abgeschlossen wird.

Verständnis der Kompromisse

Obwohl der Röhrenreduktionsofen das optimale Werkzeug für diesen Prozess ist, ist das Verständnis seiner betrieblichen Empfindlichkeiten für die Reproduzierbarkeit von entscheidender Bedeutung.

Temperaturempfindlichkeit

Die spezifische Zieltemperatur von 400 °C ist nicht willkürlich; sie ist die Aktivierungsschwelle für dieses spezielle Materialsystem.

Abweichungen von dieser Temperatur beinhalten einen Kompromiss: Niedrigere Temperaturen können zu einer unvollständigen Reduktion (wodurch der Katalysator inaktiv bleibt) führen, während höhere Temperaturen zum Sintern (Zusammenwachsen) der Nanocluster führen können, was die Oberfläche und die Leistung drastisch reduziert.

Atmosphärenreinheit vs. Durchflussrate

Es besteht ein Gleichgewicht zwischen Gasersparnis und Reaktionseffizienz.

Eine unzureichende Wasserstoffdurchflussrate kann zu einer "unterversorgten" Reaktionsumgebung führen, in der Sauerstoff nicht vollständig aus dem Platin entfernt wird.

Umgekehrt kann ein übermäßiger Fluss ohne ordnungsgemäße Wärmeübertragung zu Temperaturgradienten innerhalb der Röhre führen, was eine ungleichmäßige Aktivierung verursacht.

Die richtige Wahl für Ihr Ziel treffen

Um die Leistung von PtLaOx@S-1-Katalysatoren zu maximieren, müssen Sie den Betrieb des Ofens auf Ihre spezifischen Ziele abstimmen.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Dispersion liegt: Priorisieren Sie eine langsame, gleichmäßige Heizrate, um die Agglomeration von Platin-Nanoclustern während der Übergangsphase zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der chemischen Stabilität liegt: Stellen Sie sicher, dass die Verweilzeit bei 400 °C ausreicht, um die vollständige Einbettung von LaOx-Spezies in die Platinränder zu ermöglichen und die Struktur zu fixieren.

Der Röhrenreduktionsofen ist der Architekt der Mikrostruktur des Katalysators und wandelt rohes chemisches Potenzial in einen definierten, leistungsstarken aktiven Zustand um.

Zusammenfassungstabelle:

| Aktivierungsphase | Rolle des Röhrenreduktionsofens | Ergebnis für die Katalysatorleistung |

|---|---|---|

| H2-Einleitung | Aufrechterhaltung einer stabilen reduzierenden Atmosphäre | Umwandlung von Platinoxiden in metallische Nanocluster |

| Thermische Energie (400°C) | Präzise Regelung von Kinetik und Migration | Fördert die LaOx-Einbettung an den Cluster-Rändern für aktive Zentren |

| Kontrollierte Heizrate | Verhindert thermische Aggregation | Erhält die hohe Dispersion und verhindert Partikelagglomeration |

| Atmosphärenisolierung | Gewährleistet gleichmäßigen Gas-Feststoff-Kontakt | Garantiert konsistente chemische Umstrukturierung über Chargen hinweg |

Verbessern Sie Ihre Katalysatorleistung mit KINTEK

Präzision ist der Unterschied zwischen einem passiven Vorläufer und einem Hochleistungskatalysator. KINTEK bietet branchenführende thermische Lösungen, darunter Röhren-, Muffel-, Dreh-, Vakuum- und CVD-Systeme, die speziell für die strengen Anforderungen der Materialaktivierung entwickelt wurden.

Gestützt auf F&E-Expertise und Präzisionsfertigung bieten unsere Hochtemperatur-Laböfen die exakte Atmosphärenkontrolle und Heizkinetik, die für komplexe Prozesse wie die PtLaOx@S-1-Reduktion erforderlich sind. Egal, ob Sie eine Standardkonfiguration oder ein vollständig anpassbares System benötigen, das auf Ihre einzigartigen Forschungsanforderungen zugeschnitten ist, KINTEK ist Ihr Partner für Exzellenz im Labor.

Bereit, Ihren Aktivierungsprozess zu optimieren?

Kontaktieren Sie noch heute unsere Experten, um Ihre ideale Ofenlösung zu finden.

Visuelle Anleitung

Referenzen

- Guilin Wei, Xingwen Feng. Embedding Monodisperse LaO <i> <sub>x</sub> </i> Into Pt Nanoclusters for Ultra‐Stable and Efficient Hydrogen Isotope Oxidation. DOI: 10.1002/advs.202504224

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage Drehrohrofen

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Was sind die Hauptunterschiede zwischen Einzonen- und Mehrzonen-Vertikalrohröfen? Wählen Sie den richtigen Ofen für Ihr Labor

- Wie ist die Struktur eines Wirbelschicht-Vertikalrohrofens aufgebaut?Optimierung von Wärmeübertragung und Effizienz

- Welche Rolle spielt ein Hochtemperatur-Rohrofen bei der Synthese von SiQDs? Präzise Steuerung für die HSQ-Pyrolyse

- Was ist die Funktion des Voroxidationsprozesses in einem Rohrofen? Lignin für Kohlenstofffasern stabilisieren.

- Warum wird ein Horizontalrohr-Ofen für die Torrefizierung von Ersatzbrennstoffen (RDF) verwendet? Steigern Sie jetzt die Brennstoffeffizienz

- Was ist die Bedeutung des Kalzinierungsprozesses mit einem Hochtemperatur-Rohröfen? Verbesserung der Leistung von Bi2S3/BiOBr@In2S3

- Warum wird ein Röhren-Glühofen für die SiC-Hydrierung verwendet? Reine atomare Oberflächen für überlegene Kristallbindungen freischalten

- Wie erreicht ein Atmosphärenrohrofen eine präzise Temperaturregelung? Meistern Sie die Temperaturstabilität für Ihr Labor