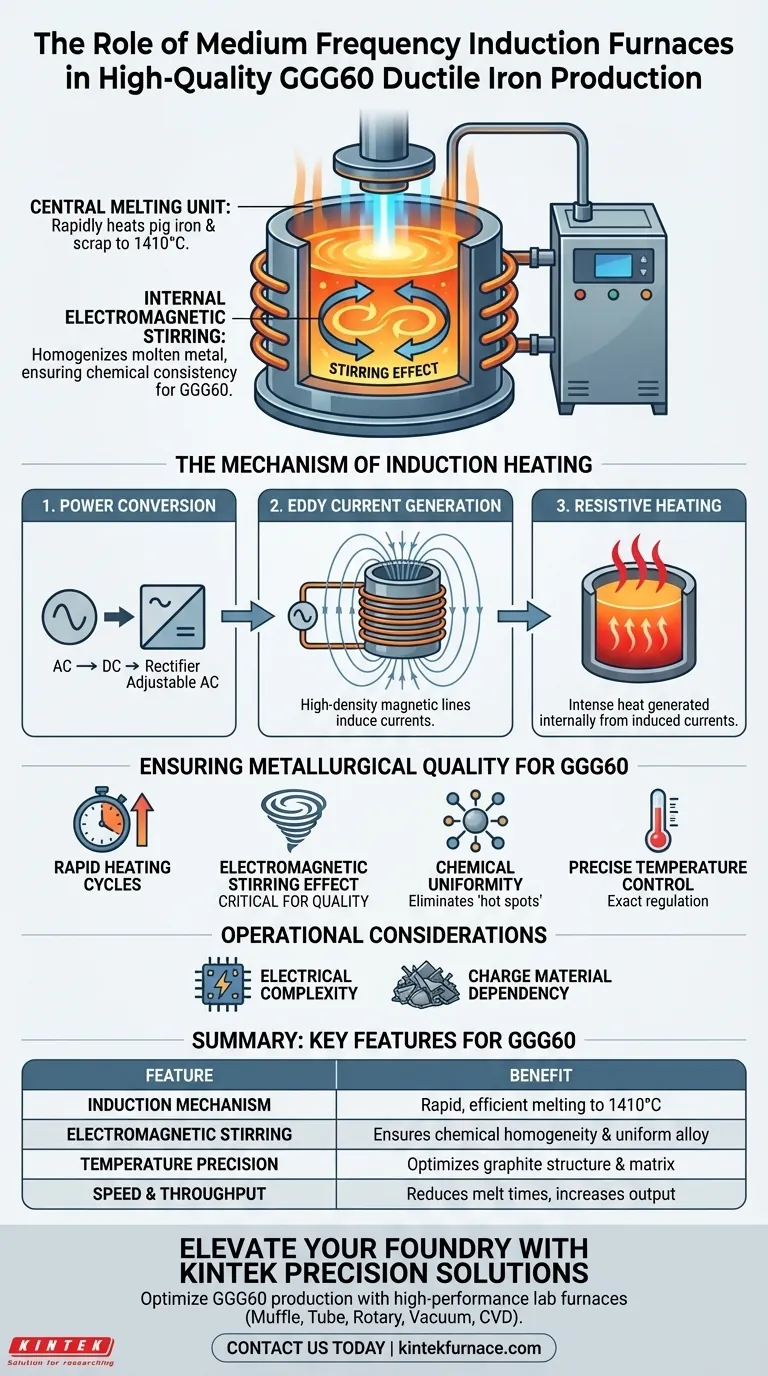

Ein Mittelfrequenz-Induktionsofen dient als zentrale Schmelzeinheit für die Herstellung von hochwertigem Sphäroguss. Er nutzt elektromagnetische Felder, um Rohstoffe wie Roheisen und Stahlschrott schnell auf Temperaturen von bis zu 1410 °C zu erhitzen. Über das reine Schmelzen hinaus besteht seine spezifische Rolle darin, einen internen „Rühreffekt“ zu erzeugen, der das geschmolzene Metall homogenisiert und so die chemische Konsistenz gewährleistet, die für fortschrittliche Legierungen wie GGG60 erforderlich ist.

Während das schnelle Schmelzen ein Hauptmerkmal ist, liegt der wahre Wert des Mittelfrequenz-Induktionsofens in seiner Fähigkeit, durch elektromagnetisches Rühren eine chemisch einheitliche Matrix zu erzeugen. Diese Einheitlichkeit ist die Voraussetzung für die Erzielung der spezifischen mechanischen Eigenschaften und der Graphitstruktur, die von GGG60-Sphäroguss gefordert werden.

Der Mechanismus der Induktionserwärmung

Umwandlung von Strom in Wärme

Der Ofen arbeitet, indem er elektrischen Strom manipuliert, um Wärme direkt im Metall zu erzeugen. Er beginnt damit, standardmäßigen dreiphasigen Wechselstrom (AC) mit Netzfrequenz in Gleichstrom (DC) umzuwandeln.

Erzeugung von Wirbelströmen

Dieser Gleichstrom wird dann wieder in eine einstellbare Wechselstromversorgung umgewandelt, die eine Induktionsspule speist. Wenn Strom durch diese Spule fließt, erzeugt sie magnetische Kraftlinien hoher Dichte, die die Metallcharge durchschneiden.

Widerstandserwärmung

Diese Magnetfelder induzieren signifikante Wirbelströme im Metall selbst. Wenn diese Ströme freie Elektronen zwingen, durch den widerstandsbehafteten Körper des Metalls zu fließen, wird intensive Wärme von innen nach außen erzeugt, anstatt von außen zugeführt zu werden.

Gewährleistung der metallurgischen Qualität für GGG60

Schnelle Heizzyklen

Effizienz ist ein Hauptvorteil. Der Induktionsprozess ermöglicht extrem hohe Heizgeschwindigkeiten und bringt die Charge schnell auf die Zieltemperatur von 1410 °C.

Der elektromagnetische Rühreffekt

Dies ist der kritischste Faktor für die Qualität. Der Induktionsstrom erzeugt auf natürliche Weise einen Rühreffekt im geschmolzenen Bad.

Chemische Einheitlichkeit

Diese Rührwirkung sorgt dafür, dass alle Legierungselemente und chemischen Komponenten gleichmäßig in der Schmelze verteilt sind. Für GGG60, das eine präzise Matrixstruktur erfordert, werden so „Hot Spots“ oder Bereiche mit schlechter Legierungskonzentration eliminiert.

Präzise Temperaturregelung

Der Ofen ermöglicht eine genaue Regelung der Leistungszufuhr. Dies ermöglicht es den Betreibern, die spezifischen thermischen Parameter aufrechtzuerhalten, die zur Optimierung der Mikrostruktur des Sphärogusses vor dem Guss erforderlich sind.

Betriebliche Überlegungen und Kompromisse

Elektrische Komplexität

Im Gegensatz zu einfachen Verbrennungsöfen basiert dieses System auf komplexer Leistungselektronik zur Verwaltung der AC-DC-AC-Umwandlung. Dies erfordert stabile Stromversorgungen und spezielle Wartung der Kondensator- und Spulensysteme.

Abhängigkeit vom Chargenmaterial

Die Effizienz der Erwärmung hängt direkt von den elektromagnetischen Eigenschaften des Chargenmaterials ab. Der Prozess beruht auf dem Widerstand des Materials zur Wärmeerzeugung, was bedeutet, dass die Zusammensetzung des Stahlschrotts und des Roheisens sorgfältig kontrolliert werden muss.

Die richtige Wahl für Ihr Ziel treffen

Um das Potenzial eines Mittelfrequenz-Induktionsofens in Ihrer Gießerei zu maximieren:

- Wenn Ihr Hauptaugenmerk auf der Produktionsgeschwindigkeit liegt: Nutzen Sie die hochdichten Magnetfelder, um Schmelzzeiten zu minimieren und den Durchsatz zu erhöhen.

- Wenn Ihr Hauptaugenmerk auf Materialkonsistenz (GGG60) liegt: Priorisieren Sie die Phase des elektromagnetischen Rührens, um eine einheitliche chemische Matrix vor dem Gießen zu gewährleisten.

Durch die Beherrschung des Gleichgewichts zwischen schnellem Erhitzen und elektromagnetischem Rühren stellen Sie sicher, dass jede Charge von GGG60 die strengen Standards für Hochleistungsanwendungen erfüllt.

Zusammenfassungstabelle:

| Merkmal | Vorteil für die GGG60-Produktion |

|---|---|

| Induktionsmechanismus | Erzeugt Wärme intern für schnelles, effizientes Schmelzen bis 1410 °C |

| Elektromagnetisches Rühren | Gewährleistet chemische Homogenität und gleichmäßige Verteilung der Legierungselemente |

| Temperaturpräzision | Ermöglicht genaue Regelung zur Optimierung der Graphitstruktur und Matrix |

| Geschwindigkeit & Durchsatz | Hochdichte Magnetfelder reduzieren Schmelzzeiten und erhöhen die Leistung |

Verbessern Sie Ihre Gießerei mit KINTEK Präzisionslösungen

Möchten Sie Ihre Produktion von GGG60-Sphäroguss optimieren? Mit fundierter F&E und erstklassiger Fertigung bietet KINTEK Hochleistungs-Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme sowie kundenspezifische Hochtemperatur-Laböfen, die auf Ihre spezifischen metallurgischen Bedürfnisse zugeschnitten sind.

Unsere fortschrittliche Heiztechnologie gewährleistet die chemische Konsistenz und präzise Temperaturregelung, die Ihre fortschrittlichen Legierungen erfordern. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere kundenspezifischen Ofenlösungen die Effizienz und Materialqualität Ihres Labors verbessern können!

Visuelle Anleitung

Referenzen

- İsmail Aykut Karamanlı, Okan Ünal. Study of the Wear Resistance Plasma Nitrided GGG60 by Optimization of Surface Treatment Conditions Using Response Surface Methodology. DOI: 10.1007/s40962-024-01310-y

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Kondensationsrohr-Ofen zur Magnesiumgewinnung und -reinigung

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- 1400℃ Muffelofen Ofen für Labor

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Wie tragen Induktionsöfen langfristig zu Kosteneinsparungen bei? Erschließen Sie langfristige Effizienz und ROI

- Wie funktioniert Induktionserwärmung in einer Vakuumumgebung? Erzielen Sie eine hochreine, kontaminationsfreie Wärmebehandlung

- Was sind die Kernvorteile eines Induktionsofens für Magnesiumpulver? Erreichen Sie eine 20-mal höhere Ausbeute

- Was ist die Hauptfunktion eines nicht-verbrauchbaren Vakuumlichtbogenofens? Experteneinsichten für die Produktion von Sm-Co-Fe-Legierungen

- Welche Rolle spielt ein Vakuumlichtbogen-Schmelzofen beim Schmelzen von Fe60Co15Ni15Cr10-Legierungen? Höhere Gleichmäßigkeit erzielen

- Was sind die wichtigsten Schritte im Vakuuminduktionsschmelzverfahren? Hochreine Metalllegierungen für anspruchsvolle Anwendungen erreichen

- Welche Lösungen werden für das Vakuuminduktionsschmelzen (VIM) implementiert? Erzielen Sie überlegene Legierungsreinheit und Leistung

- Was sind die Kostenauswirkungen der Verwendung von elektrischen Tiegelöfen? Entdecken Sie die wahren Gesamtbetriebskosten (Total Cost of Ownership)