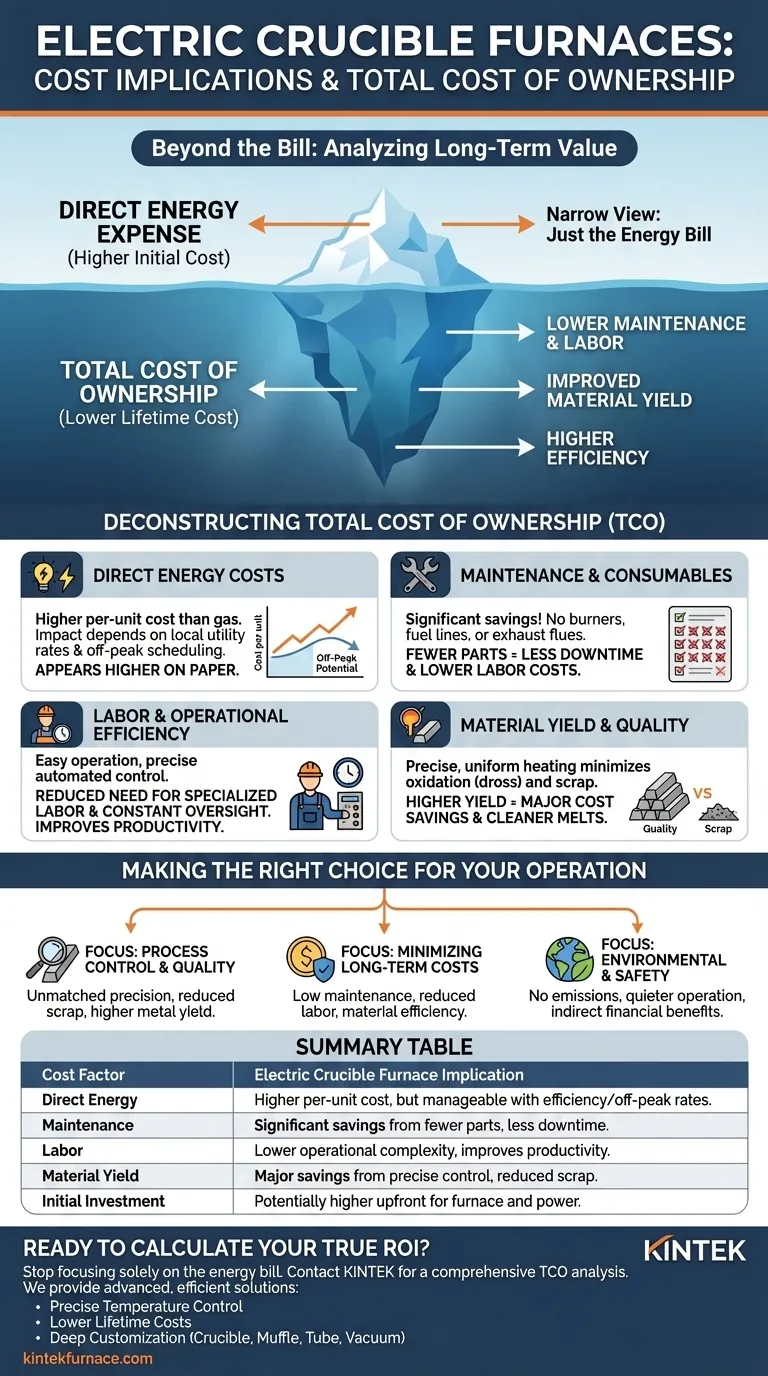

Bei der Bewertung elektrischer Tiegelöfen sind die unmittelbarsten Kostenauswirkungen oft höhere direkte Energiekosten im Vergleich zu befeuerten Alternativen. Dies ist jedoch eine enge Sichtweise, da die Gesamtbetriebskosten aufgrund erheblicher Einsparungen bei Wartung, Arbeitsaufwand und verbesserter Materialausbeute häufig niedriger sind. Eine echte Bewertung muss über die monatliche Stromrechnung hinausgehen.

Sich bei der Betrachtung eines elektrischen Tiegelofens nur auf die Energierechnung zu konzentrieren, kann ein kostspieliger Fehler sein. Das „tiefe Bedürfnis“ besteht nicht nur darin, Metall zu schmelzen, sondern dies effizient und profitabel zu tun. Eine ganzheitliche Betrachtung der Gesamtbetriebskosten (TCO) zeigt, dass elektrische Öfen aufgrund geringerer Wartung und höherer Betriebseffizienz auf lange Sicht oft die wirtschaftlichere Wahl sind.

Aufschlüsselung der Gesamtbetriebskosten

Ein Ofen ist ein langfristiger Vermögenswert, und seine wahren Kosten gehen weit über den ursprünglichen Kaufpreis oder die Kosten für den Brennstoff hinaus. Eine umfassende Analyse umfasst den direkten Energieverbrauch, die Wartung, den Arbeitsaufwand und die Materialeffizienz.

Direkte Energiekosten (Der offensichtliche Faktor)

Der am häufigsten genannte Nachteil sind die Stromkosten. In vielen Regionen ist der Preis pro Energieeinheit (BTU oder kWh) für Elektrizität höher als für Erdgas oder Propan.

Dadurch erscheinen die direkten „Brennstoff“-Kosten eines Elektroofens auf dem Papier höher. Die tatsächliche Auswirkung hängt jedoch stark von den lokalen Stromtarifen und der Gesamteffizienz des Ofens ab.

Wartungs- und Verbrauchskosten (Die versteckten Einsparungen)

Elektrische Tiegelöfen weisen einen deutlichen Vorteil bei der Wartungsfreundlichkeit auf. Dies ist eine Hauptquelle für Kosteneinsparungen über die Lebensdauer der Anlage.

Da keine Brenner, Kraftstoffleitungen oder Abgasschächte vorhanden sind, gibt es weitaus weniger Komponenten, die gewartet, repariert oder ausgetauscht werden müssen. Dies führt direkt zu weniger Ausfallzeiten, weniger zu bevorratenden Ersatzteilen und geringeren Arbeitskosten für Wartungstechniker.

Arbeitsaufwand und Betriebseffizienz

Tiegelöfen sind für ihre einfache Bedienung bekannt, und elektrische Modelle verstärken diesen Vorteil. Sie erfordern nur minimale spezielle Schulungen, um effektiv zu arbeiten.

Präzise, oft automatisierte Temperaturregelungen reduzieren den Bedarf an ständiger manueller Überwachung. Dies ermöglicht es den Bedienern, andere Aufgaben zu übernehmen, was die allgemeine Arbeitsproduktivität verbessert und eine konsistente, wiederholbare Schmelzqualität ohne die Abhängigkeit von einem hochqualifizierten Fachhandwerker gewährleistet.

Materialausbeute und Qualität

Hier erzielen Elektroöfen oft den größten finanziellen Nutzen. Die sanfte, gleichmäßige Erwärmung und das Fehlen von Verbrennungsprodukten verbessern direkt die Qualität des geschmolzenen Metalls.

Diese präzise Steuerung minimiert den Metallverlust durch Oxidation (Drossenbildung). Eine Verbesserung der Materialausbeute von nur 1-2 % kann bei Tausenden von Pfund verarbeitetem Metall zu erheblichen Kosteneinsparungen führen. Darüber hinaus reduzieren sauberere Schmelzen Gussfehler und Ausschussraten, was eine weitere große finanzielle Belastung darstellt.

Die Kompromisse verstehen

Obwohl die TCO oft günstig ist, ist es entscheidend, den spezifischen Kontext und potenzielle Nachteile zu verstehen, bevor eine Investition getätigt wird.

Der Einfluss von Stromtarifen

Die Tarifstruktur des Stroms in Ihrer Anlage ist ein kritischer Faktor. Betriebe mit „Time-of-Use“-Tarifen können die Energiekosten drastisch senken, indem sie das Schmelzen in Nebenzeiten planen. Umgekehrt kann der Betrieb während Spitzenlastzeiten die Kosten unerschwinglich machen.

Anfängliche Investitionskosten

Ein elektrisches Ofensystem, einschließlich der erforderlichen Stromversorgungsinfrastruktur, kann manchmal höhere anfängliche Investitionskosten verursachen als ein vergleichbares befeuertes Gerät. Diese Anfangsausgabe muss gegen die prognostizierten langfristigen Betriebseinsparungen abgewogen werden.

Produktionsvolumen und -umfang

Bei sehr großen, kontinuierlichen Schmelzanwendungen kann das schiere Volumen des verbrauchten Energiebedarfs in einigen Regionen den niedrigeren Energieeinheitspreis von Gas begünstigen. Elektroöfen eignen sich hervorragend für Chargenprozesse, Halteanwendungen und Szenarien, in denen Legierungsreinheit und Temperaturpräzision von größter Bedeutung sind.

Die richtige Wahl für Ihren Betrieb treffen

Ihre ideale Ofenlösung hängt davon ab, diese Kostenfaktoren gegen Ihre spezifischen betrieblichen Ziele abzuwägen.

- Wenn Ihr Hauptaugenmerk auf Prozesskontrolle und Materialqualität liegt: Die präzise Temperaturregelung eines Elektroofens ist unübertroffen und liefert Erträge durch reduzierten Ausschuss und höhere Metallausbeute.

- Wenn Ihr Hauptaugenmerk auf der Minimierung der langfristigen Betriebskosten liegt: Ein elektrischer Tiegelofen ist aufgrund seiner geringen Wartung, des reduzierten Arbeitsaufwands und der Materialeffizienz ein sehr starker Kandidat.

- Wenn Ihr Hauptaugenmerk auf der Einhaltung von Umweltvorschriften und der Arbeitssicherheit liegt: Das Fehlen von Emissionen und der leisere Betrieb eines Elektroofens bieten erhebliche Vorteile, die auch indirekte finanzielle Vorteile mit sich bringen.

Letztendlich ist eine umfassende Analyse der Gesamtbetriebskosten der einzige Weg, um eine wirklich fundierte und profitable Entscheidung für Ihren Betrieb zu treffen.

Zusammenfassungstabelle:

| Kostenfaktor | Auswirkung des elektrischen Tiegelofens |

|---|---|

| Direkte Energie | Höherer Stückpreis als Gas, aber Effizienz und Nebentarife können dies mildern. |

| Wartung | Erhebliche Einsparungen durch weniger Teile (keine Brenner, keine Kraftstoffleitungen) und weniger Ausfallzeiten. |

| Arbeitsaufwand | Geringere betriebliche Komplexität verbessert die Produktivität und reduziert den Bedarf an spezialisierten Arbeitskräften. |

| Materialausbeute | Große Einsparungen durch präzise Steuerung, Reduzierung von Oxidation (Drossen) und Ausschussraten. |

| Anfangsinvestition | Potenziell höhere Vorabkosten für Ofen und Strominfrastruktur. |

Bereit, den wahren ROI für Ihren Schmelzbetrieb zu berechnen?

Hören Sie auf, sich nur auf die Energierechnung zu konzentrieren. Eine umfassende Analyse der Gesamtbetriebskosten ist für eine profitable langfristige Investition unerlässlich. KINTEK ist darauf spezialisiert, Gießereien und metallurgischen Laboren wie Ihrem zu helfen, datengesteuerte Entscheidungen zu treffen.

Wir bieten die fortschrittlichen, effizienten Lösungen, die Sie benötigen:

- Präzise Temperaturkontrolle: Erzielen Sie sauberere Schmelzen und eine höhere Materialausbeute mit unseren Elektroöfen.

- Geringere Lebenszykluskosten: Profitieren Sie von unseren Konstruktionen, die Wartung und betriebliche Komplexität minimieren.

- Tiefe Anpassung: Unsere starke F&E und unsere interne Fertigung ermöglichen es uns, eine Ofenlösung – sei es ein Tiegel-, Muffel-, Rohr- oder Vakuumofen – genau auf Ihre Prozessanforderungen zuzuschneiden.

Analysieren wir gemeinsam Ihre spezifischen Kosten und Anforderungen. Kontaktieren Sie noch heute unsere Experten, um herauszufinden, wie ein KINTEK Elektroofen Ihre Effizienz und Rentabilität steigern kann.

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Labor-Muffelofen mit Bodenanhebung

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

Andere fragen auch

- Was sind die wichtigsten betrieblichen Überlegungen bei der Verwendung eines Labortiegelofens? Beherrschen Sie Temperatur, Atmosphäre und Sicherheit

- Was ist ein Beispiel für ein Material, das mit einem Rohrofen hergestellt wird? Präzise Materialherstellung meistern

- Welche Sicherheits- und Zuverlässigkeitsmerkmale sind in einem Vertikalrohr-Ofen integriert? Gewährleistung einer sicheren, konsistenten Hochtemperaturverarbeitung

- Welche jüngsten Verbesserungen wurden an Labortiegelöfen vorgenommen? Präzision, Automatisierung & Sicherheit freischalten

- Welche Sicherheitsmaßnahmen sind beim Betrieb eines Laborrohrrohrofens unerlässlich? Ein Leitfaden zur Unfallverhütung