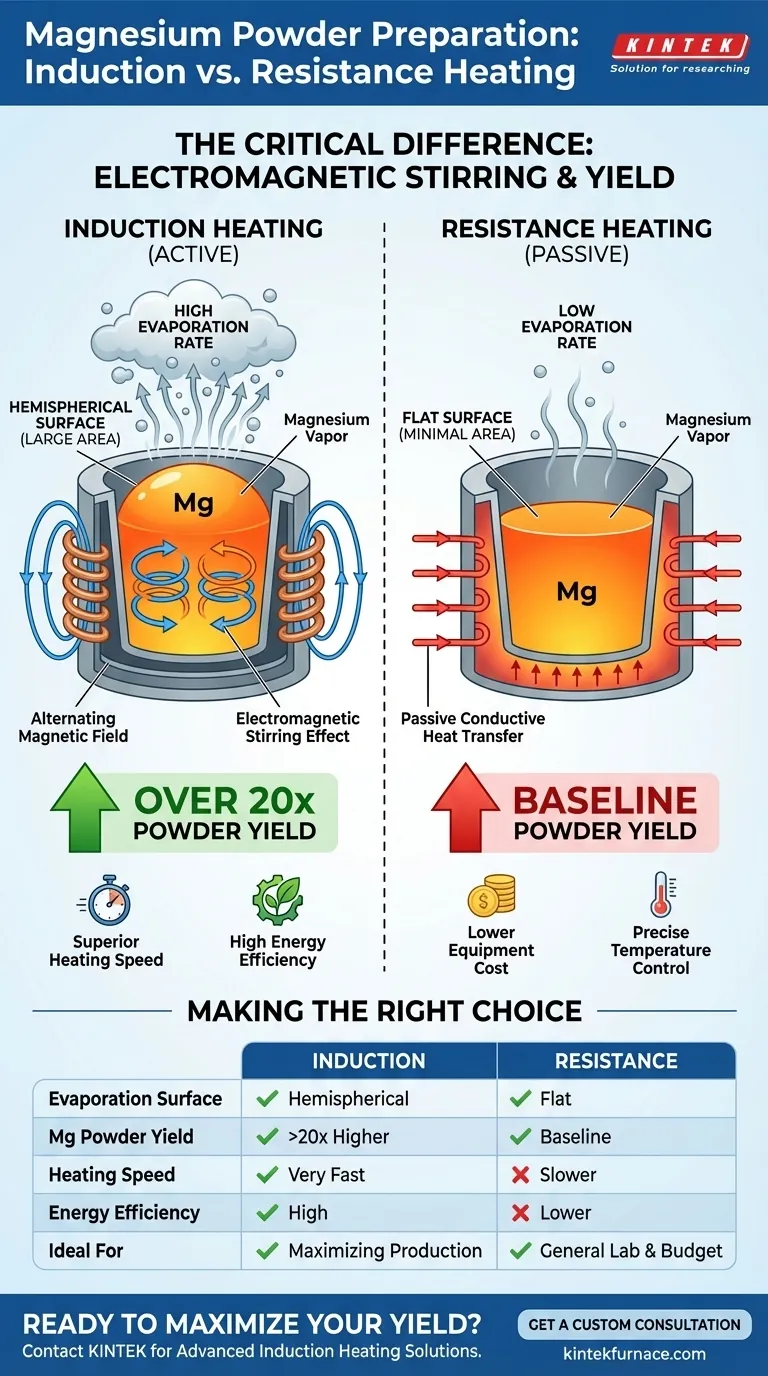

Für die Herstellung von Magnesiumpulver liegt der Hauptvorteil eines Induktionsheizofens in seiner Fähigkeit, einen elektromagnetischen Rühreffekt im geschmolzenen Magnesium zu erzeugen. Diese Wirkung formt die Oberfläche der Flüssigkeit zu einer Halbkugel um, wodurch die effektive Verdampfungsfläche dramatisch vergrößert und die Pulverausbeute im Vergleich zu einem Widerstandsofen um mehr als das Zwanzigfache gesteigert wird.

Die Wahl zwischen Induktions- und Widerstandsheizung für diesen Prozess ist nicht nur eine Frage der Temperatur, sondern der Physik. Die Induktionserwärmung manipuliert aktiv das geschmolzene Material, um die Verdampfungseffizienz zu maximieren, während die Widerstandsheizung eine passive Methode ist, die die potenzielle Ausbeute grundlegend begrenzt.

Der entscheidende Unterschied: Wie die Heizmethode die Verdampfung beeinflusst

Der riesige Unterschied in der Pulverausbeute liegt darin, wie jeder Ofen mit dem geschmolzenen Magnesium interagiert. Diese Interaktion beeinflusst direkt die Rate, mit der das Magnesium verdampfen und dann zu Pulver kondensiert werden kann.

Der elektromagnetische Rühreffekt (Induktion)

Ein Induktionsofen arbeitet durch die Erzeugung eines starken, wechselnden Magnetfeldes. Dieses Feld induziert Wirbelströme im leitfähigen Magnesium und erzeugt Wärme direkt im Material.

Ein entscheidendes sekundäres Ergebnis dieser Ströme ist eine physikalische Kraft, die das geschmolzene Metall kräftig rührt.

Der halbkugelförmige Vorteil

Diese elektromagnetische Rührung zwingt die Oberfläche des geschmolzenen Magnesiums, ihre Form von einer ebenen Fläche in eine Halbkugel zu ändern.

Diese konvexe, halbkugelförmige Form hat bei gleichem Flüssigkeitsvolumen eine viel größere Oberfläche als eine ebene Fläche. Dies vergrößert die verfügbare Verdampfungsfläche massiv, was der wichtigste Faktor für eine hohe Ausbeute bei diesem Prozess ist.

Passive Heizung (Widerstand)

Ein Widerstandsofen erwärmt den Tiegel von außen mittels Widerstandsheizelementen. Die Wärme wird dann passiv und leitend an das Magnesium im Inneren übertragen.

Diese Methode erzeugt keine Rührkraft. Die Oberfläche des geschmolzenen Magnesiums bleibt flach und bietet die geringstmögliche Oberfläche für die Verdampfung, wodurch der gesamte Prozess gedrosselt wird.

Sekundäre Leistungsvorteile der Induktionserwärmung

Über den spielverändernden Effekt auf die Verdampfung hinaus bieten Induktionöfen weitere wichtige betriebliche Vorteile.

Überlegene Heizgeschwindigkeit

Die Induktionserwärmung ist unglaublich schnell und ermöglicht es dem Ofen, die Zieltemperatur in sehr kurzer Zeit zu erreichen. Dies verbessert die experimentelle Effizienz und den gesamten Prozessdurchsatz.

Hohe Energieeffizienz

Da die Wärme direkt im Magnesium selbst erzeugt wird, geht nur sehr wenig Energie bei der Erwärmung der umliegenden Ofenkomponenten oder der Atmosphäre verloren. Diese gezielte Erwärmung führt zu einer deutlich höheren Energieausnutzung.

Abwägungen verstehen: Wann ein Widerstandsofen in Betracht gezogen werden sollte

Trotz seiner offensichtlichen Nachteile bei der Produktion von Magnesiumpulver bleibt der Widerstandsofen aufgrund seiner besonderen Vorteile ein wertvolles Werkzeug für andere Anwendungen.

Geringere Ausrüstungsinvestitionen

Widerstandsöfen haben eine einfachere Struktur und nutzen ausgereiftere Technologie. Dies führt zu erheblich geringeren Herstellungs-, Wartungs- und Anschaffungskosten, was sie ideal für Labore mit begrenzten Budgets macht.

Präzise Temperaturkontrolle

Für konventionelle Experimente, die nicht auf Verdampfungsdynamiken angewiesen sind, bieten Widerstandsöfen oft eine sehr genaue und stabile Temperaturkontrolle. Die Heizrate kann präzise angepasst werden, um spezifische experimentelle Profile zu erfüllen.

Einfachheit der Bedienung

Die Technologie hinter der Widerstandsheizung ist gut etabliert und unkompliziert. Diese Öfen sind in der Regel einfacher zu bedienen und erfordern keine spezielle Schulung, was sie für den allgemeinen Laborgebrauch geeignet macht.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl Ihres Ofens sollte ausschließlich vom primären Ziel Ihres Prozesses bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Magnesiumpulverausbeute und des Durchsatzes liegt: Der Induktionsheizofen ist aufgrund der massiven Ausbeutesteigerung durch den elektromagnetischen Rühreffekt die unbestreitbar überlegene Wahl.

- Wenn Ihr Hauptaugenmerk auf der Minimierung der anfänglichen Investitionsausgaben liegt: Ein Widerstandsofen bietet den kostengünstigsten Einstieg, aber Sie müssen bereit sein, eine drastisch geringere Produktionseffizienz in Kauf zu nehmen.

- Wenn Ihr Hauptaugenmerk auf der allgemeinen Laborerwärmung mit präziser Kontrolle liegt: Für die meisten konventionellen Heizexperimente bietet ein Widerstandsofen eine hervorragende Leistung, Kontrolle und Wert.

Letztendlich ist das Verständnis der zugrunde liegenden Physik Ihrer spezifischen Anwendung der Schlüssel zur Auswahl des effektivsten Werkzeugs.

Zusammenfassungstabelle:

| Merkmal | Induktionsofen | Widerstandsofen |

|---|---|---|

| Verdampfungsoberfläche | Halbkugelförmig (Große Fläche) | Flach (Minimale Fläche) |

| Mg-Pulverausbeute | >20-mal höher | Basislinie |

| Heizmethode | Intern, Direkt (Elektromagnetisch) | Extern, Passiv (Leitend) |

| Heizgeschwindigkeit | Sehr schnell | Langsamer |

| Energieeffizienz | Hoch | Niedriger |

| Ideal für | Maximierung der Pulverproduktion | Allgemeine Laborerwärmung, Budgetbewusste Anwendungen |

Bereit, Ihre Magnesiumpulverausbeute mit Induktionsheiztechnologie zu maximieren?

Bei KINTEK sind wir auf die Entwicklung und Herstellung von fortschrittlichen Laborheizlösungen spezialisiert. Unsere Induktionsheizsysteme sind darauf ausgelegt, den kritischen elektromagnetischen Rühreffekt für ultrahohe Verdampfungsraten und Pulverausbeuten zu liefern.

Warum KINTEK für Ihre Hochtemperaturverarbeitungsanforderungen wählen?

- Expertise: Unterstützt durch exzellente F&E und Fertigung, bieten wir maßgeschneiderte Lösungen für einzigartige materialwissenschaftliche Herausforderungen wie die Herstellung von Magnesiumpulver.

- Produktpalette: Wir bieten eine vollständige Palette von Hochleistungsöfen, darunter Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die alle an Ihre spezifischen Prozessanforderungen angepasst werden können.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Induktionsheiztechnologie die Effizienz und den Output Ihres Labors revolutionieren kann. Lassen Sie uns gemeinsam Ihre Ziele erreichen.

➡️ Holen Sie sich jetzt eine individuelle Lösungskonsultation

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- Labor-Muffelofen mit Bodenanhebung

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

Andere fragen auch

- Was sind einige gängige Anwendungen für Vakuuminduktionsschmelzen und -gießen (VIM&C)? Unerlässlich für die Luft- und Raumfahrt-, Medizin- und Nuklearindustrie

- Was ist das Vakuuminduktionsschmelzverfahren und warum ist es wichtig? Erzielen von hochreinen Metallen für kritische Anwendungen

- Welche Rolle spielt ein Vakuuminduktionsschmelzofen bei Fe-5%Mn-C-Legierungen? Gewährleistung chemischer Integrität und hoher Reinheit

- Wie funktioniert der Vakuuminduktionsschmelzprozess (VIM)? Erreichen Sie überragende Metallreinheit und Kontrolle

- Was ist der Zweck von Anlagen zum Vakuumschmelzen, -gießen und -umschmelzen? Hochreine Metalle für kritische Anwendungen herstellen