Im Zusammenhang mit der Herstellung von TiCp/Fe-Verbundwerkstoffen dient der Mittelfrequenz-Induktionsofen als kritisches Gefäß zum schnellen Schmelzen von Matrixmetallen, insbesondere Manganstahl. Seine Hauptfunktion besteht darin, den geschmolzenen Stahl auf eine präzise Zieltemperatur von 1550 ± 10 °C zu bringen, um sicherzustellen, dass das Metall die für die erfolgreiche Verbundbildung erforderliche hohe Fließfähigkeit und genaue chemische Zusammensetzung erreicht.

Der Mittelfrequenz-Induktionsofen ist nicht nur eine Wärmequelle, sondern ein Werkzeug zur Prozesssteuerung. Durch die Kombination von schneller Erwärmung mit eingebautem elektromagnetischem Rühren stellt er sicher, dass die geschmolzene Matrix sowohl chemisch homogen als auch physikalisch fließfähig genug ist, um eine optimale Verbundstruktur zu ermöglichen.

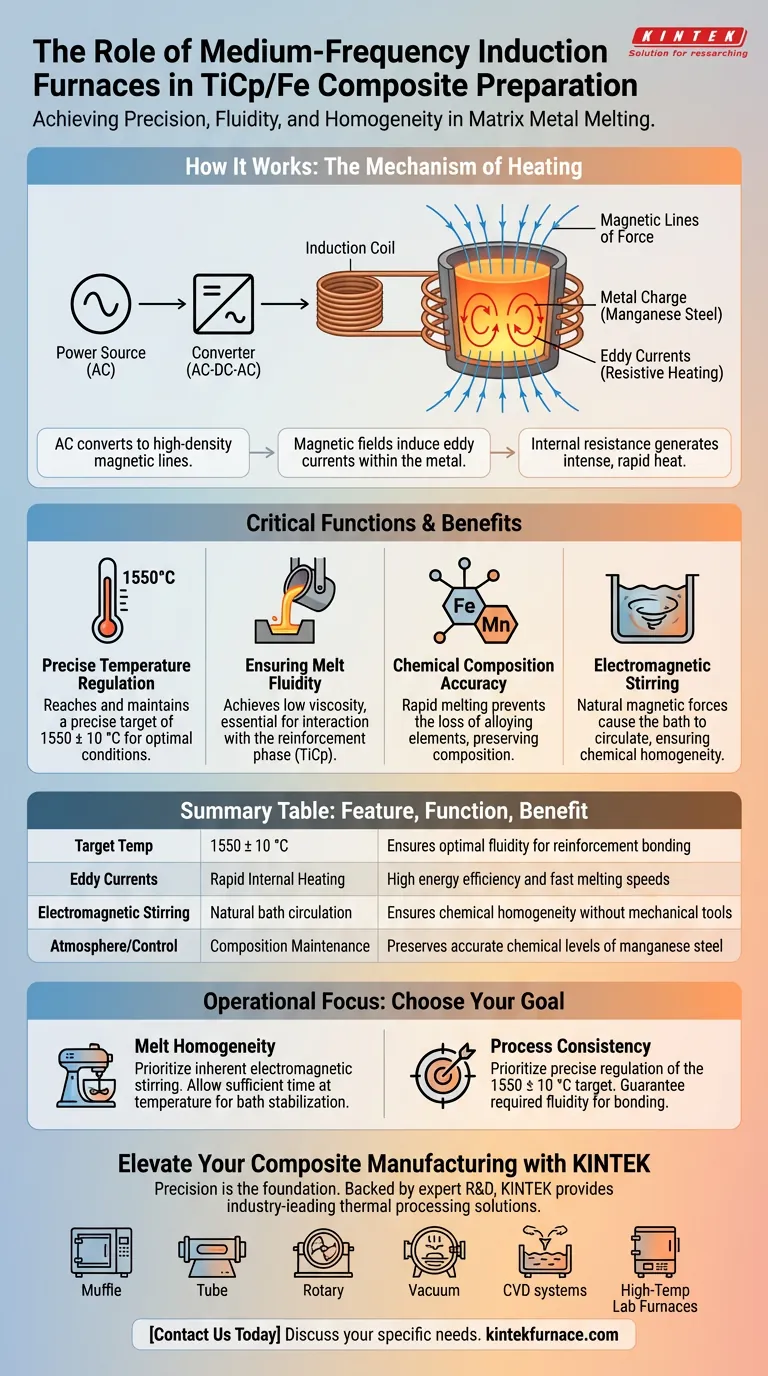

Der Mechanismus der Erwärmung

Um zu verstehen, warum dieser Ofen für TiCp/Fe-Verbundwerkstoffe wirksam ist, muss man verstehen, wie er Wärme erzeugt.

Erzeugung von Wirbelströmen

Der Ofen arbeitet, indem er Wechselstrom in Gleichstrom und dann wieder in einstellbaren Wechselstrom umwandelt. Dieser Strom fließt durch eine Induktionsspule und erzeugt hochdichte magnetische Kraftlinien.

Widerstandsheizung

Wenn diese Magnetfelder das Metallgut (das Matrixmetall) durchschneiden, induzieren sie Wirbelströme im Material. Der Widerstand des Metalls gegen diese internen Ströme erzeugt direkt im Gut intensive Wärme, was zu schnellem Schmelzen führt.

Kritische Funktionen bei der Verbundherstellung

Die primäre Referenz hebt spezifische Anforderungen für TiCp/Fe-Verbundwerkstoffe hervor, die dieser Ofen erfüllt.

Präzise Temperaturregelung

Das Erreichen eines bestimmten Temperaturbereichs ist für diesen Prozess nicht verhandelbar. Der Ofen ist so kalibriert, dass er 1550 ± 10 °C erreicht.

Gewährleistung der Schmelzfließfähigkeit

Bei dieser präzisen Temperatur erreicht die Manganstahlmatrix eine ausgezeichnete Fließfähigkeit. Diese geringe Viskosität ist entscheidend für die nachfolgende Wechselwirkung zwischen der Matrix und der Verstärkungsphase (TiCp).

Genauigkeit der chemischen Zusammensetzung

Die schnellen Schmelzfähigkeiten des Induktionsofens helfen, die genaue chemische Zusammensetzung des Stahls beizubehalten. Längere Einwirkung von Wärmequellen in anderen Ofentypen kann manchmal zum Verlust von Legierungselementen führen.

Elektromagnetisches Rühren

Der vielleicht deutlichste Vorteil ist der natürliche elektromagnetische Rühreffekt. Die magnetischen Kräfte, die das Metall erwärmen, bewirken auch, dass das flüssige Bad zirkuliert, was eine gleichmäßige Verteilung der Komponenten ohne mechanische Rührwerke gewährleistet.

Verständnis der Betriebsfaktoren

Obwohl sehr effektiv, erfordert die Verwendung von Mittelfrequenzinduktion eine sorgfältige Verwaltung der Betriebsvariablen.

Frequenzmanagement

Das System wandelt die Netzfrequenz in eine einstellbare Ausgangsfrequenz um. Eine präzise Steuerung dieser Umwandlung ist erforderlich, um die Stabilität der Wirbelströme und damit die Temperaturstabilität aufrechtzuerhalten.

Energieeffizienz und Geschwindigkeit

Da die Wärme im Metall erzeugt und nicht von außen zugeführt wird, ist der Prozess hocheffizient. Dieses schnelle Aufheizen erfordert jedoch, dass die Bediener das Schmelzbad genau überwachen, um ein Überschreiten des engen Zielbereichs von 1550 °C zu verhindern.

Die richtige Wahl für Ihr Ziel treffen

Der Mittelfrequenz-Induktionsofen ist der Standard für hochwertige Metallmatrix-Verbundwerkstoffe. Ihr operativer Fokus bestimmt jedoch, wie Sie seine Funktionen nutzen.

- Wenn Ihr Hauptaugenmerk auf der Schmelzhomogenität liegt: Verlassen Sie sich auf das eingebaute elektromagnetische Rühren, um die flüssigen Komponenten zu mischen, und stellen Sie sicher, dass Sie genügend Zeit bei der Zieltemperatur einplanen, damit sich das Bad stabilisiert.

- Wenn Ihr Hauptaugenmerk auf Prozesskonsistenz liegt: Priorisieren Sie die präzise Regelung des 1550 ± 10 °C-Temperaturziels, um die für die ordnungsgemäße Bindung der Matrix mit der Verbundverstärkung erforderliche Fließfähigkeit zu gewährleisten.

Durch die Nutzung der Fähigkeit des Induktionsofens, gleichzeitig zu heizen und zu rühren, stellen Sie die grundlegende Integrität Ihres TiCp/Fe-Verbundwerkstoffs sicher.

Zusammenfassungstabelle:

| Merkmal | Funktion bei der TiCp/Fe-Herstellung | Nutzen |

|---|---|---|

| Zieltemperatur | 1550 ± 10 °C | Gewährleistet optimale Fließfähigkeit für die Verstärkungsbindung |

| Wirbelströme | Schnelle interne Erwärmung | Hohe Energieeffizienz und schnelle Schmelzgeschwindigkeiten |

| Elektromagnetisches Rühren | Natürliche Zirkulation des Bades | Gewährleistet chemische Homogenität ohne mechanische Werkzeuge |

| Atmosphäre/Kontrolle | Aufrechterhaltung der Zusammensetzung | Bewahrt genaue chemische Gehalte des Manganstahls |

Werten Sie Ihre Verbundwerkstoffherstellung mit KINTEK auf

Präzision ist die Grundlage für Hochleistungs-TiCp/Fe-Verbundwerkstoffe. Unterstützt durch erstklassige F&E und Weltklasse-Fertigung bietet KINTEK branchenführende Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme sowie spezialisierte Hochtemperatur-Laböfen, die auf Ihre anspruchsvollsten thermischen Verarbeitungsanforderungen zugeschnitten sind.

Ob Sie eine präzise Temperaturregelung oder kundenspezifische Systeme für einzigartige Materialherausforderungen benötigen, unser Ingenieurteam steht bereit, die perfekte Lösung zu liefern. Kontaktieren Sie uns noch heute, um Ihre spezifischen Bedürfnisse zu besprechen und zu erfahren, wie unsere fortschrittliche Heiztechnologie Ihre Produktionseffizienz und Materialintegrität optimieren kann.

Visuelle Anleitung

Referenzen

- Shengnian Zhao, Yehua Jiang. Microstructure and Properties of TiCp/Fe Hierarchical Composites Prepared by a New Pressure Infiltration Method. DOI: 10.3390/ma17061325

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

- 1400℃ Muffelofen Ofen für Labor

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

Andere fragen auch

- Welche Vorteile bietet ein reduzierter Ofenauskleidungsverschleiß bei IGBT-Induktionsschmelzöfen? Geringere Gesamtgießkosten

- Welche Sicherheitsvorteile bieten Vakuuminduktionsschmelzöfen? Gewährleistung der Betriebs- und Materialssicherheit in Hochrisikobranchen

- Welche entscheidende Rolle spielt ein Vakuumlichtbogenofen beim Schmelzen von Ti-Zr-Nb-Legierungen? Gewährleistung von Spitzenreinheit und Homogenität

- Was sind die Hauptvorteile des Vakuuminduktionsschmelzens (VIM)? Erzielen Sie überlegene Reinheit und Kontrolle für Hochleistungslegierungen

- Was ist die Rolle eines Vakuuminduktionsschmelzofens bei der Herstellung von Fe-C-B-Cr-W-Legierungen? Erzielung hoher Reinheit und Homogenität

- Was ist die Hauptaufgabe einer Vakuumpumpe beim Induktionslöten? Erzielung reiner, kontaminationsfreier Forschungsergebnisse

- Was ist eine IGBT-Induktionsschmelzanlage? Entriegeln Sie schnelleres, effizienteres Metallschmelzen

- Was ist der primäre Einsatz von Induktionsöfen in der Fertigungsindustrie? Schnelles, sauberes Metallschmelzen erreichen