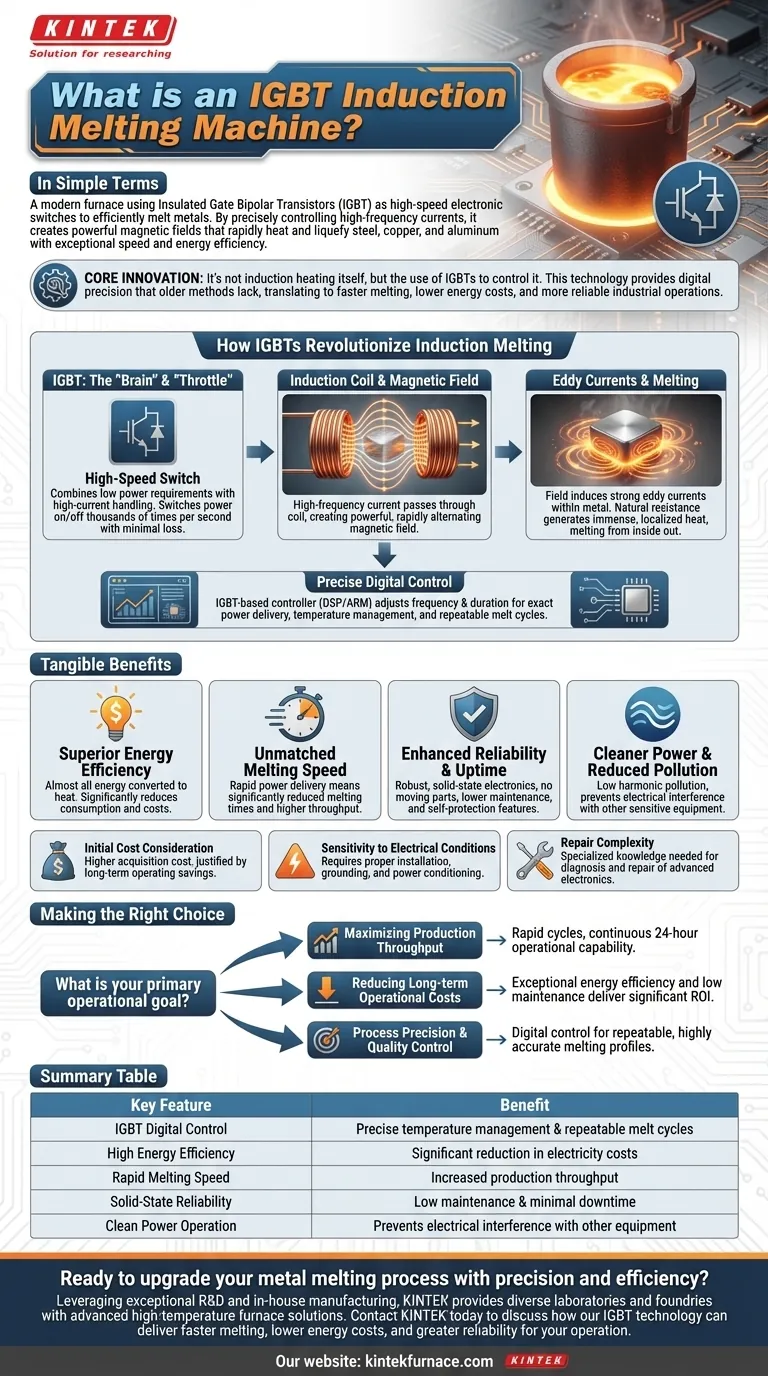

Vereinfacht ausgedrückt, ist eine IGBT-Induktionsschmelzanlage ein moderner Ofen, der eine spezielle Art von Hochgeschwindigkeits-Elektronikschalter – den Insulated Gate Bipolar Transistor (IGBT) – verwendet, um Metalle effizient zu schmelzen. Durch die präzise Steuerung hochfrequenter elektrischer Ströme erzeugen diese Maschinen ein starkes Magnetfeld, das Metalle wie Stahl, Kupfer und Aluminium mit außergewöhnlicher Geschwindigkeit und Energieeffizienz schnell erhitzt und verflüssigt.

Die zentrale Innovation ist nicht die Induktionserwärmung selbst, sondern die Verwendung von IGBTs zu deren Steuerung. Diese Technologie bietet ein Maß an digitaler Präzision, das älteren Methoden fehlt, was sich direkt in schnellerem Schmelzen, niedrigeren Energiekosten und zuverlässigeren industriellen Abläufen niederschlägt.

Wie IGBTs das Induktionsschmelzen revolutionieren

Um den Wert eines IGBT-Ofens zu verstehen, muss man zunächst die Rolle seiner zentralen Komponente kennen. Es ist das „Gehirn“ und die „Drossel“ des gesamten Systems.

Die Rolle des IGBT als Hochgeschwindigkeits-Schalter

Ein IGBT, oder Insulated Gate Bipolar Transistor, ist ein leistungsstarkes Halbleiterbauelement. Man kann es sich wie einen unglaublich schnellen und robusten digitalen Lichtschalter für sehr hohe elektrische Ströme vorstellen.

Es kombiniert die geringen Leistungsanforderungen eines MOSFET (einer anderen Art von Transistor) mit der hohen Strombelastbarkeit eines Bipolartransistors. Dies ermöglicht es ihm, massive Energiemengen tausende Male pro Sekunde mit minimalem Energieverlust ein- und auszuschalten.

Erzeugung von Wärme durch Induktion

Der Ofen funktioniert, indem der vom IGBT gesteuerte Hochfrequenzwechselstrom durch eine Kupferspule geleitet wird. Dies erzeugt ein starkes und sich schnell änderndes Magnetfeld innerhalb der Spule.

Wenn ein leitfähiges Metall in dieses Feld eingebracht wird, induziert das Feld starke elektrische Ströme im Metall selbst, bekannt als Wirbelströme. Der natürliche Widerstand des Metalls gegen diese Ströme erzeugt immense, lokalisierte Hitze, wodurch es schnell von innen nach außen schmilzt.

Die Kraft der präzisen Steuerung

Hier wird die Funktion des IGBT entscheidend. Durch die präzise Anpassung der Schaltfrequenz und -dauer steuert der IGBT-basierte Controller (oft ein DSP oder ARM-Prozessor) die exakte Energiemenge, die an die Spule abgegeben wird.

Diese digitale Steuerung ermöglicht eine exakte Temperaturführung, reproduzierbare Schmelzzyklen und die Fähigkeit, sich sofort an unterschiedliche Metalle und Lastgrößen anzupassen. Es ist der Unterschied zwischen der Verwendung eines Vorschlaghammers und eines chirurgischen Skalpells.

Die greifbaren Vorteile in industriellen Anwendungen

Die technischen Vorteile von IGBTs führen direkt zu messbaren Verbesserungen auf dem Fabrikgelände.

Überlegene Energieeffizienz

Da IGBTs den Strom sehr sauber und mit minimaler Verschwendung schalten, wird fast die gesamte aus dem Netz bezogene elektrische Energie in nutzbare Wärme im Metall umgewandelt. Dies reduziert den Energieverbrauch im Vergleich zu älteren Widerstands- oder gasbefeuerten Öfen drastisch und führt zu erheblichen Kosteneinsparungen.

Unübertroffene Schmelzgeschwindigkeit und Durchsatz

Die Fähigkeit, schnell eine hohe Leistungskonzentration bereitzustellen, bedeutet, dass die Schmelzzeiten erheblich verkürzt werden. Schnellere Schmelzzyklen führen direkt zu einem höheren Produktionsdurchsatz, wodurch eine Anlage mehr Material in kürzerer Zeit verarbeiten kann.

Erhöhte Zuverlässigkeit und Betriebszeit

Die IGBT-Technologie basiert auf robusten, festkörperbasierten Elektronikkomponenten ohne bewegliche Teile. Dies führt zu einer weitaus größeren Zuverlässigkeit und geringeren Wartungsanforderungen als bei älteren Systemen. Funktionen wie der eingebaute Selbstschutz verhindern zudem Schäden durch elektrische Fehler, wodurch kostspielige Ausfallzeiten minimiert werden.

Sauberere Energie und reduzierte Umweltbelastung

Ein wichtiger, oft übersehener Vorteil ist die geringe harmonische Belastung. Das bedeutet, dass der Ofen dem Stromnetz auf „saubere“ und stabile Weise Energie entzieht und so elektrische Störungen verhindert, die andere empfindliche Geräte in der Anlage stören könnten.

Die Abwägungen verstehen

Keine Technologie ist ohne ihre Überlegungen. Eine objektive Bewertung erfordert die Anerkennung potenzieller Nachteile.

Kosten der Erstanschaffung

IGBT-Induktionssysteme sind fortschrittliche Technologie. Ihre anfänglichen Anschaffungskosten können höher sein als die einfacherer, weniger effizienter Ofentypen. Die Investition rechtfertigt sich durch die niedrigeren langfristigen Betriebskosten aufgrund von Energieeinsparungen und gesteigerter Produktivität.

Empfindlichkeit gegenüber elektrischen Bedingungen

Wie die meisten Hochleistungs-Digitalelektroniken können die Steuerungssysteme dieser Öfen empfindlich auf starke Überspannungen oder schlechte Stromqualität reagieren. Eine ordnungsgemäße Installation, Erdung und manchmal eine Stromkonditionierungsausrüstung sind erforderlich, um optimale Leistung und Langlebigkeit zu gewährleisten.

Reparaturkomplexität

Obwohl sie sehr zuverlässig sind, erfordern die fortschrittlichen Komponenten eines IGBT-Systems spezielles Fachwissen für Diagnose und Reparatur. Ein Ausfall in einem Steuerungs- oder Leistungsmodul ist keine einfache mechanische Reparatur und erfordert in der Regel einen geschulten Techniker für die Wartung.

Die richtige Wahl für Ihren Betrieb treffen

Die Wahl eines IGBT-Induktionsschmelzofens ist eine strategische Entscheidung, die auf Ihren primären betrieblichen Zielen basiert.

- Wenn Ihr Hauptaugenmerk auf der Maximierung des Produktionsdurchsatzes liegt: Die schnellen Schmelzzyklen und die kontinuierliche 24-Stunden-Betriebsfähigkeit eines IGBT-Ofens sind seine überzeugendsten Merkmale.

- Wenn Ihr Hauptaugenmerk auf der Senkung der langfristigen Betriebskosten liegt: Die außergewöhnliche Energieeffizienz und die geringen Wartungsanforderungen liefern über die Lebensdauer der Anlage einen erheblichen Return on Investment.

- Wenn Ihr Hauptaugenmerk auf Prozesspräzision und Qualitätskontrolle liegt: Die digitale Steuerung durch die IGBT-Technologie bietet die reproduzierbaren, hochpräzisen Schmelzprofile, die für hochwertiges Gießen und Metallurgie erforderlich sind.

Letztendlich ist die Einführung eines IGBT-basierten Systems eine Investition in Prozesskontrolle, Effizienz und zukunftssichere Fertigung.

Zusammenfassungstabelle:

| Hauptmerkmal | Vorteil |

|---|---|

| IGBT-Digitalsteuerung | Präzise Temperaturführung & reproduzierbare Schmelzzyklen |

| Hohe Energieeffizienz | Erhebliche Reduzierung der Stromkosten |

| Schnelle Schmelzgeschwindigkeit | Erhöhter Produktionsdurchsatz |

| Festkörper-Zuverlässigkeit | Geringer Wartungsaufwand & minimale Ausfallzeiten |

| Sauberer Energiebetrieb | Verhindert elektrische Störungen bei anderen Geräten |

Bereit, Ihren Metallschmelzprozess mit Präzision und Effizienz zu modernisieren?

KINTEK nutzt außergewöhnliche F&E-Leistungen und die Eigenfertigung, um diverse Labore und Gießereien mit fortschrittlichen Hochtemperatur-Ofenlösungen zu versorgen. Unsere Produktpalette, einschließlich IGBT-Induktionsschmelzöfen, Muffel-, Rohr-, Drehrohrofen, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systemen, wird durch unsere starke Fähigkeit zur tiefgreifenden Anpassung ergänzt, um Ihre einzigartigen Produktionsanforderungen exakt zu erfüllen.

Kontaktieren Sie KINTEL noch heute, um zu besprechen, wie unsere IGBT-Technologie schnelleres Schmelzen, niedrigere Energiekosten und größere Zuverlässigkeit für Ihren Betrieb bringen kann.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Was sind die gängigen Anwendungen des Vakuum-Induktionsschmelzens? Essentiell für Hochleistungsmetalle und -legierungen

- Wie hat das Vakuumschmelzen die Entwicklung von Superlegierungen beeinflusst? Erreichen Sie höhere Festigkeit und Reinheit

- Wie trägt die Vakuumschmelztechnologie zur Nachhaltigkeit bei? Steigerung der Haltbarkeit und der Recyclingeffizienz

- Welche Rolle spielt ein Vakuuminduktionsschmelzofen bei Fe-5%Mn-C-Legierungen? Gewährleistung chemischer Integrität und hoher Reinheit

- Was ist der Zweck von Anlagen zum Vakuumschmelzen, -gießen und -umschmelzen? Hochreine Metalle für kritische Anwendungen herstellen