Im Wesentlichen besteht der primäre Einsatz eines Induktionsofens in der Fertigung darin, Metalle mit außergewöhnlicher Geschwindigkeit, Effizienz und Präzision zu schmelzen. Diese Technologie ist der Eckpfeiler moderner Gießereien und Metallverarbeitungsanlagen, insbesondere für die Herstellung hochwertiger Stahl-, Aluminium-, Kupfer- und Edelmetalllegierungen.

Während viele industrielle Prozesse Metall schmelzen können, besteht das Kernproblem darin, dies sauber, effizient und mit der für moderne Materialien erforderlichen absoluten Kontrolle zu tun. Induktionsöfen lösen dieses Problem, indem sie elektromagnetische Felder nutzen, um das Metall direkt von innen zu erhitzen, was sie zu einem unverzichtbaren Werkzeug für die hochwertige Fertigung macht.

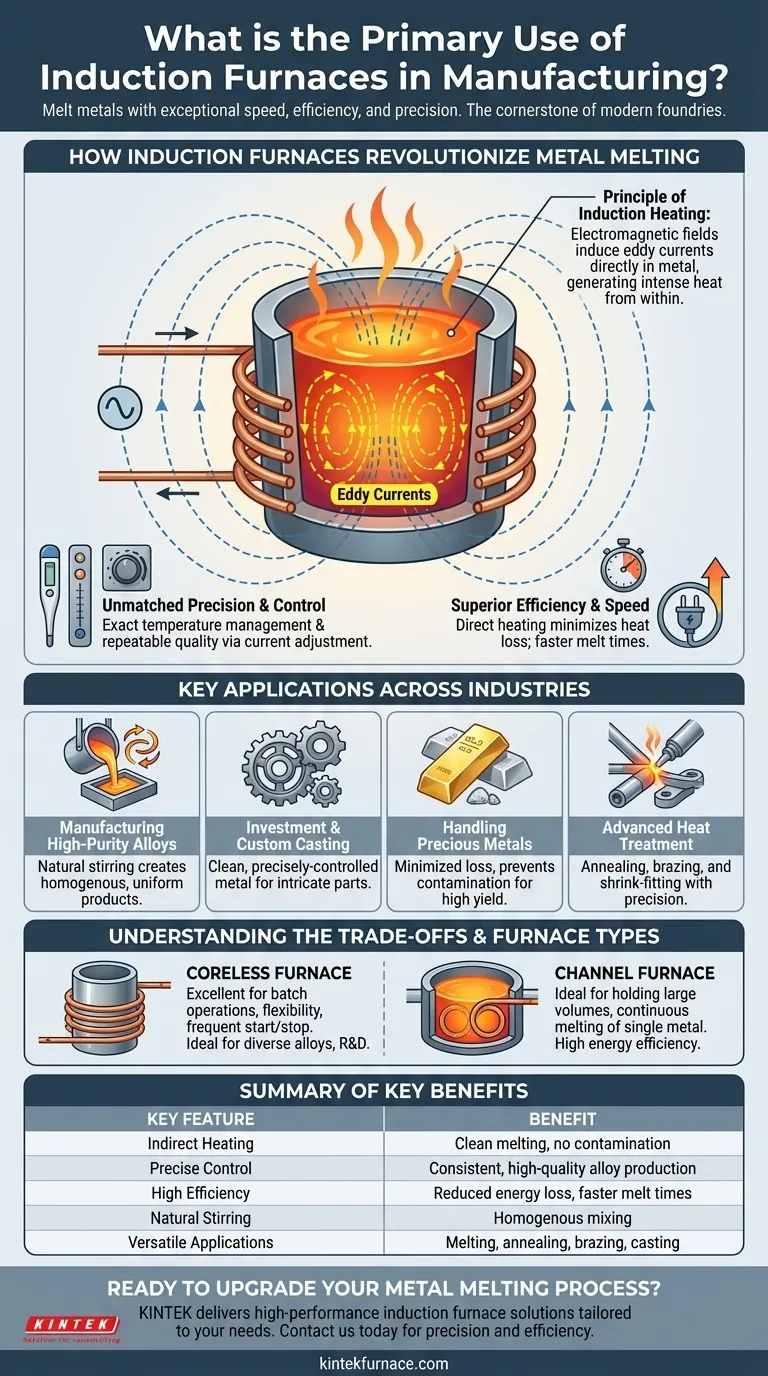

Wie Induktionsöfen das Metallschmelzen revolutionieren

Der Wert eines Induktionsofens liegt nicht nur in seiner Fähigkeit, Metall zu schmelzen, sondern auch in der Art und Weise, wie er dies erreicht. Der Prozess unterscheidet sich grundlegend von herkömmlichen brennstoffbeheizten oder Lichtbogenöfen und bietet deutliche Vorteile.

Das Prinzip der Induktionserwärmung

Ein Induktionsofen arbeitet ohne externe Flamme oder Heizelement, das das Metall berührt. Ein starker Wechselstrom fließt durch eine Kupferspule und erzeugt ein starkes, schwankendes Magnetfeld um den Tiegel, der die Metallladung enthält.

Dieses Magnetfeld induziert starke elektrische Ströme, sogenannte Wirbelströme, direkt im Metall selbst. Der natürliche elektrische Widerstand des Metalls bewirkt, dass diese Ströme intensive Wärme erzeugen, die das Material von innen nach außen schmilzt.

Unübertroffene Präzision und Kontrolle

Da die Wärme durch ein elektromagnetisches Feld erzeugt wird, haben die Bediener eine präzise Kontrolle über den Schmelzprozess, indem sie die Frequenz und Leistung des Stroms anpassen.

Dies ermöglicht eine exakte Temperaturregelung, die für die Einhaltung der engen Spezifikationen moderner Legierungen entscheidend ist. Der Prozess ist hochgradig wiederholbar und gewährleistet eine gleichbleibende Qualität von Charge zu Charge.

Überlegene Effizienz und Geschwindigkeit

Das direkte Erhitzen des Metalls minimiert den Wärmeverlust an die Umgebung. Dies macht das Induktionsschmelzen erheblich energieeffizienter als Methoden, die zuerst eine Kammer erhitzen und diese Wärme dann auf das Metall übertragen müssen.

Diese direkte Erwärmung ist auch unglaublich schnell, wodurch die gesamten Schmelzzeiten verkürzt und der Durchsatz erhöht werden.

Schlüsselanwendungen in verschiedenen Branchen

Während "Schmelzen" die primäre Funktion ist, ist seine Anwendung nuanciert und in verschiedenen hochwertigen Sektoren kritisch. Die kontrollierte Natur der Induktionserwärmung macht sie ideal für mehr als nur das Umwandeln von festem Metall in Flüssigkeit.

Herstellung hochreiner Legierungen

Das elektromagnetische Feld erzeugt eine natürliche Rührbewegung im geschmolzenen Metall. Dies stellt sicher, dass alle Elemente, einschließlich der Legierungsmittel, perfekt gleichmäßig verteilt sind, was zu einem homogenen und gleichmäßigen Endprodukt führt.

Feinguss und kundenspezifischer Guss

Induktionsöfen sind ein fester Bestandteil in Gießereien für Feinguss, Kupferguss und Aluminiumguss. Ihre Fähigkeit, sauberes, präzise kontrolliertes geschmolzenes Metall zu erzeugen, ist für die Herstellung komplizierter und hochwertiger Gussteile unerlässlich.

Umgang mit Edelmetallen

Bei Gold, Platin und anderen Edelmetallen sind die Minimierung von Materialverlusten und die Vermeidung von Verunreinigungen von größter Bedeutung. Die saubere, geschlossene Natur des Induktionsschmelzens macht es zur bevorzugten Methode und gewährleistet die höchstmögliche Ausbeute und Reinheit.

Fortschrittliche Wärmebehandlung

Dasselbe Prinzip der Induktionserwärmung wird für andere Anwendungen verwendet, wie z.B. Glühen (Erweichen von Metall zur Verbesserung der Duktilität), Löten (Verbinden zweier Metallteile) und Schrumpfpassung von Teilen mit hoher Präzision.

Die Kompromisse und Ofentypen verstehen

Keine Technologie ist eine Universallösung. Das Verständnis der verschiedenen Arten von Induktionsöfen und ihrer inhärenten Einschränkungen ist der Schlüssel zu einer fundierten Entscheidung.

Tiegellose vs. Kanalöfen

Die beiden Hauptkonstruktionen dienen unterschiedlichen betrieblichen Anforderungen.

Tiegellose Induktionsöfen bestehen aus einem einfachen Tiegel, der von der Stromspule umgeben ist. Sie eignen sich hervorragend für Batch-Operationen, das Schmelzen einer Vielzahl von Metallen und Legierungen sowie für Anwendungen, die häufige Abschaltungen und Starts erfordern.

Kanalinduktionsöfen funktionieren eher wie ein Transformator, wobei eine Schleife aus geschmolzenem Metall als Sekundärspule fungiert. Sie sind ideal zum Halten großer Mengen geschmolzenen Metalls auf Temperatur und zum kontinuierlichen Schmelzen eines einzelnen Metaltyps, wobei sie in diesen Szenarien eine sehr hohe Energieeffizienz bieten.

Häufige Überlegungen

Der primäre Kompromiss ist oft die anfängliche Investitionskosten, die höher sein können als bei einigen traditionellen Ofentypen. Dies wird jedoch typischerweise durch niedrigere Betriebskosten aufgrund höherer Energieeffizienz, reduzierten Materialverlusts und verbesserter Produktqualität ausgeglichen.

Darüber hinaus wird die größte kommerzielle Stahlproduktion, obwohl sie für viele Anwendungen hervorragend geeignet ist, immer noch von massiven Elektrolichtbogenöfen dominiert, die für das Schmelzen enormer Mengen an Stahlschrott ausgelegt sind.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl der richtigen Schmelztechnologie hängt vollständig von Ihrem spezifischen Fertigungsziel ab.

- Wenn Ihr Hauptaugenmerk auf der Produktion hochwertiger Legierungen oder dem Feinguss liegt: Induktion ist die überlegene Wahl aufgrund ihrer präzisen Temperaturregelung und homogenen Mischfähigkeiten.

- Wenn Ihr Hauptaugenmerk auf dem großtechnischen, kontinuierlichen Schmelzen eines einzelnen Metalls liegt: Ein Kanalinduktionsofen bietet die beste Energieeffizienz zum Halten und Schmelzen großer Mengen.

- Wenn Ihr Hauptaugenmerk auf dem schnellen, sauberen Schmelzen verschiedener Chargen liegt (z.B. Edelmetalle, F&E): Ein tiegelloser Induktionsofen bietet die notwendige Flexibilität und minimiert das Risiko einer Kreuzkontamination.

Letztendlich ist die Einführung der Induktionsofen-Technologie eine strategische Entscheidung, um Qualität, Effizienz und Kontrolle in der Metallverarbeitung zu priorisieren.

Zusammenfassungstabelle:

| Hauptmerkmal | Vorteil |

|---|---|

| Indirekte Erwärmung | Sauberes Schmelzen, keine Verunreinigung, ideal für Edelmetalle |

| Präzise Steuerung | Konsistente, hochwertige Legierungsproduktion |

| Hohe Effizienz | Reduzierter Energieverlust, schnellere Schmelzzeiten |

| Natürliches Rühren | Homogenes Mischen für gleichmäßige Endprodukte |

| Vielseitige Anwendungen | Schmelzen, Glühen, Löten und kundenspezifischer Guss |

Bereit, Ihren Metallschmelzprozess mit Präzision und Effizienz zu verbessern?

Bei KINTEK nutzen wir unsere fortschrittliche Forschung und Entwicklung sowie unsere eigene Fertigung, um leistungsstarke Induktionsofenlösungen anzubieten, die auf Ihre individuellen Bedürfnisse zugeschnitten sind. Egal, ob Sie hochreine Legierungen herstellen, Edelmetalle verarbeiten oder schnelles Chargenschmelzen benötigen, unser Fachwissen stellt sicher, dass Sie überragende Ergebnisse mit unübertroffener Kontrolle und Energieeinsparungen erzielen.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Induktionsöfen Ihre Fertigungsabläufe transformieren können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Wie trägt die Vakuumschmelztechnologie zur Nachhaltigkeit bei? Steigerung der Haltbarkeit und der Recyclingeffizienz

- Was sind die Kernfunktionen des Hochvakuum-Induktionsschmelzofens (VIM)? Optimierung der DD5-Superlegierungsreinigung

- Wie hat das Vakuumschmelzen die Entwicklung von Superlegierungen beeinflusst? Erreichen Sie höhere Festigkeit und Reinheit

- Was sind die gängigen Anwendungen des Vakuum-Induktionsschmelzens? Essentiell für Hochleistungsmetalle und -legierungen

- Wie funktioniert der Vakuuminduktionsschmelzprozess (VIM)? Erreichen Sie überragende Metallreinheit und Kontrolle