Hochtemperatur-Rohröfen dienen als präzise thermische Reaktoren, die erforderlich sind, um Lignin in funktionellen, Hochleistungs-porösen Kohlenstoff umzuwandeln. Durch die Bereitstellung einer streng kontrollierten thermischen Umgebung – oft um 700 °C – und einer regulierten Atmosphäre ermöglichen diese Öfen die gleichzeitige Pyrolyse von Lignin und die chemische Aktivierung, die zur Entwicklung umfangreicher Porennetzwerke erforderlich ist.

Kernbotschaft Der Rohrofen ist nicht nur ein Heizgerät; er ist ein Präzisionsinstrument für die atmosphärische und thermische Regelung. Seine Stabilität ermöglicht es chemischen Aktivatoren (wie KOH), das Kohlenstoffgerüst vorhersagbar zu ätzen, um die Konsistenz der spezifischen Oberfläche und der Porengrößenverteilung zu gewährleisten, die die Qualität des Materials definieren.

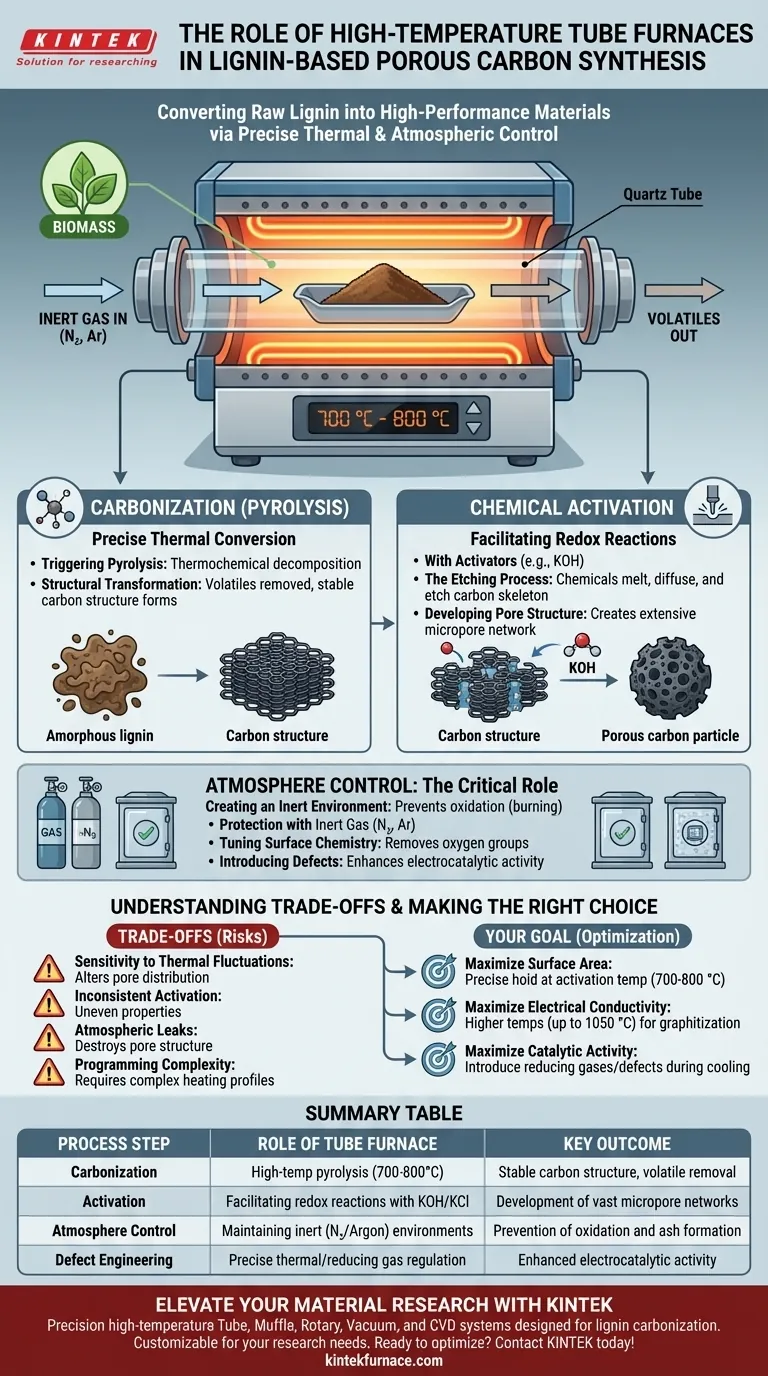

Die Mechanik der Karbonisierung und Aktivierung

Präzise thermische Umwandlung

Die Hauptfunktion des Ofens besteht darin, das Lignin auf kritische Temperaturen zu erhitzen, typischerweise im Bereich von 700 °C bis 800 °C.

Auslösen der Pyrolyse

Bei diesen spezifischen Temperaturen löst der Ofen die Pyrolyse aus, eine thermochemische Zersetzung, die flüchtige Bestandteile entfernt.

Strukturelle Transformation

Diese Wärmebehandlung wandelt das organische Polymernetzwerk von Lignin in eine stabile, leitfähige Kohlenstoffstruktur um.

Ermöglichung der chemischen Aktivierung

Wenn Lignin zusammen mit chemischen Aktivatoren wie Kaliumhydroxid (KOH) oder Kaliumchlorid (KCl) verarbeitet wird, treibt der Ofen eine Redoxreaktion an.

Der Ätzprozess

Unter der Hitze des Ofens schmelzen diese Chemikalien und diffundieren, wodurch das Kohlenstoffgerüst "geätzt" wird.

Entwicklung der Porenstruktur

Dieses kontrollierte Ätzen erzeugt ein riesiges Netzwerk von Mikroporen, was direkt zu der hohen spezifischen Oberfläche führt, die für fortschrittliche Anwendungen erforderlich ist.

Die entscheidende Rolle der Atmosphärenkontrolle

Schaffung einer inerten Umgebung

Um zu verhindern, dass das Lignin einfach verbrennt (oxidiert) und zu Asche wird, hält der Rohrofen eine abgedichtete Umgebung aufrecht.

Schutz durch Inertgas

Kontinuierliche Ströme von Inertgasen wie Stickstoff (N2) oder Argon schützen das Material während der Hochtemperaturphase.

Abstimmung der Oberflächenchemie

Durch die Einleitung spezifischer reduzierender Gase oder die Aufrechterhaltung streng inerter Atmosphären hilft der Ofen, unerwünschte sauerstoffhaltige funktionelle Gruppen zu entfernen.

Einführung von Defekten

Präzises Erhitzen in diesen Atmosphären kann Kohlenstoff-Vakanz-Defekte induzieren, die die elektrokatalytische Aktivität des Materials erheblich verbessern.

Verständnis der Kompromisse

Empfindlichkeit gegenüber thermischen Schwankungen

Die Qualität von porösem Kohlenstoff ist streng an die Temperaturstabilität gebunden; selbst geringfügige Schwankungen können die Porengrößenverteilung verändern.

Inkonsistente Aktivierung

Wenn der Ofen keine gleichmäßige Temperaturzone aufrechterhalten kann, ist die chemische Aktivierung ungleichmäßig, was zu heterogenen Materialeigenschaften führt.

Atmosphärische Lecks

Der Rohrofen ist auf eine perfekte Abdichtung angewiesen; jegliches Eindringen von Sauerstoff während der Hochtemperaturphase zerstört die Porenstruktur und reduziert die Ausbeute drastisch.

Programmierungskomplexität

Das Erreichen der besten Ergebnisse erfordert oft komplexe Heizprogramme (z. B. segmentierte Heizraten oder spezifische Haltezeiten) anstelle eines einfachen Aufheizens auf Temperatur.

Die richtige Wahl für Ihr Ziel treffen

Idealerweise sollte der Betrieb Ihres Rohrofens von den spezifischen Eigenschaften diktiert werden, die Sie in Ihrem Lignin-basierten Kohlenstoff entwickeln möchten.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Oberfläche liegt: Priorisieren Sie präzises Halten der Temperatur am Aktivierungspunkt (z. B. 700–800 °C), um die Ätzeffizienz von KOH zu maximieren.

- Wenn Ihr Hauptaugenmerk auf elektrischer Leitfähigkeit liegt: Stellen Sie sicher, dass Ihr Ofen höhere Temperaturen (bis zu 1050 °C) erreichen kann, um Graphitisierung und strukturelle Ordnung zu induzieren.

- Wenn Ihr Hauptaugenmerk auf katalytischer Aktivität liegt: Verwenden Sie die Atmosphärenkontrollen des Ofens, um reduzierende Gase einzuleiten oder Vakanzdefekte während der Abkühlphase zu erzeugen.

Die Beherrschung der thermischen und atmosphärischen Kontrollen des Rohrofens ist der wichtigste Schritt beim Übergang von roher Biomasse zu hochwertigen Kohlenstoff-Nanorohmaterialien.

Zusammenfassungstabelle:

| Prozessschritt | Rolle des Rohrofens | Wichtigstes Ergebnis |

|---|---|---|

| Karbonisierung | Hochtemperatur-Pyrolyse (700-800°C) | Entfernung von flüchtigen Bestandteilen; stabile Kohlenstoffstruktur |

| Aktivierung | Ermöglichung von Redoxreaktionen mit KOH/KCl | Entwicklung von riesigen Mikroporennetzwerken |

| Atmosphärenkontrolle | Aufrechterhaltung inerter (N2/Argon) Umgebungen | Verhinderung von Oxidation und Aschebildung |

| Defekt-Engineering | Präzise thermische/reduzierende Gasregelung | Verbesserte elektrokatalytische Aktivität durch Defekte |

Heben Sie Ihre Materialforschung mit KINTEK auf ein neues Niveau

Präzision ist die Grundlage für Hochleistungs-porösen Kohlenstoff. Mit fachkundiger F&E und erstklassiger Fertigung bietet KINTEK hochpräzise Rohr-, Muffel-, Dreh-, Vakuum- und CVD-Systeme, die für die strengen Anforderungen der Ligninkarbonisierung und chemischen Aktivierung entwickelt wurden. Egal, ob Sie gleichmäßige Temperaturzonen für konsistentes Ätzen oder fortschrittliche Atmosphärenkontrolle zur Entwicklung spezifischer Oberflächenchemie benötigen, unsere Labor-Hochtemperaturöfen sind vollständig an Ihre einzigartigen Forschungsbedürfnisse anpassbar.

Bereit, Ihre Kohlenstoffsynthese zu optimieren? Kontaktieren Sie KINTEK noch heute, um Ihre maßgeschneiderte Ofenlösung zu besprechen!

Visuelle Anleitung

Referenzen

- Zhihao Ding, Suxia Ren. Exploring the Connection Between the Structure and Activity of Lignin-Derived Porous Carbon Across Various Electrolytic Environments. DOI: 10.3390/molecules30030494

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Muffelofen Ofen für Labor

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Warum werden Hochtemperatur-Röhrenöfen für TiZrMoSn0.8Hf0.2-Legierungen verwendet? Wesentliche Vorteile für die Materialwissenschaft

- Für welchen Temperaturbereich und welche Anwendungen ist dieser Rohrofen geeignet? Ideal für thermische Prozesse von 500°C bis 1800°C

- Wie ist ein Drei-Zonen-Ofen aufgebaut? Erschließen Sie präzise Heizung für Ihr Labor

- Welche Materialien werden üblicherweise für Muffelofenrohre verwendet und warum? Wählen Sie das richtige Rohr für die Anforderungen Ihres Labors

- Warum werden Keramikfaserdecken in lineargetriebenen Rohröfen verwendet? Steigern Sie Effizienz und Laborsicherheit

- Welche Rolle spielt eine Röhrenofen bei der Hochtemperatur-Wärmebehandlung von Vermiculit? Präzisionskontrolle Experte

- Welche Rolle spielt ein Hochtemperatur-Röhrenofen bei der Pt/MoS2-Synthese? Beherrschen Sie das Defekt-Engineering auf atomarer Ebene

- Welche physikalischen Bedingungen bieten Hochtemperatur-Rohröfen für die Kinetik von Rauchgasen? Präzisions-Thermische Simulation