Der hochpräzise Hochtemperatur-Box-Ofen dient als kritisches Reaktionsgefäß für die Umwandlung fester Aluminiumvorläufer in poröses metallisches Schaummaterial. Durch die Aufrechterhaltung einer streng kontrollierten Umgebung zwischen 680°C und 750°C löst der Ofen die thermische Zersetzung des Treibmittels (TiH2) aus, wodurch Wasserstoffgas freigesetzt wird, das die Expansion des geschmolzenen Aluminiums antreibt.

Der Erfolg der Aluminiumschäumung beruht vollständig auf der präzisen Synchronisation von Metallschmelze und Gasfreisetzung. Der Hauptwert des Ofens liegt nicht nur im Heizen, sondern in der Bereitstellung der thermischen Gleichmäßigkeit, die zur Kontrolle der Porenbildung und zur Verhinderung von Strukturkollapsen erforderlich ist.

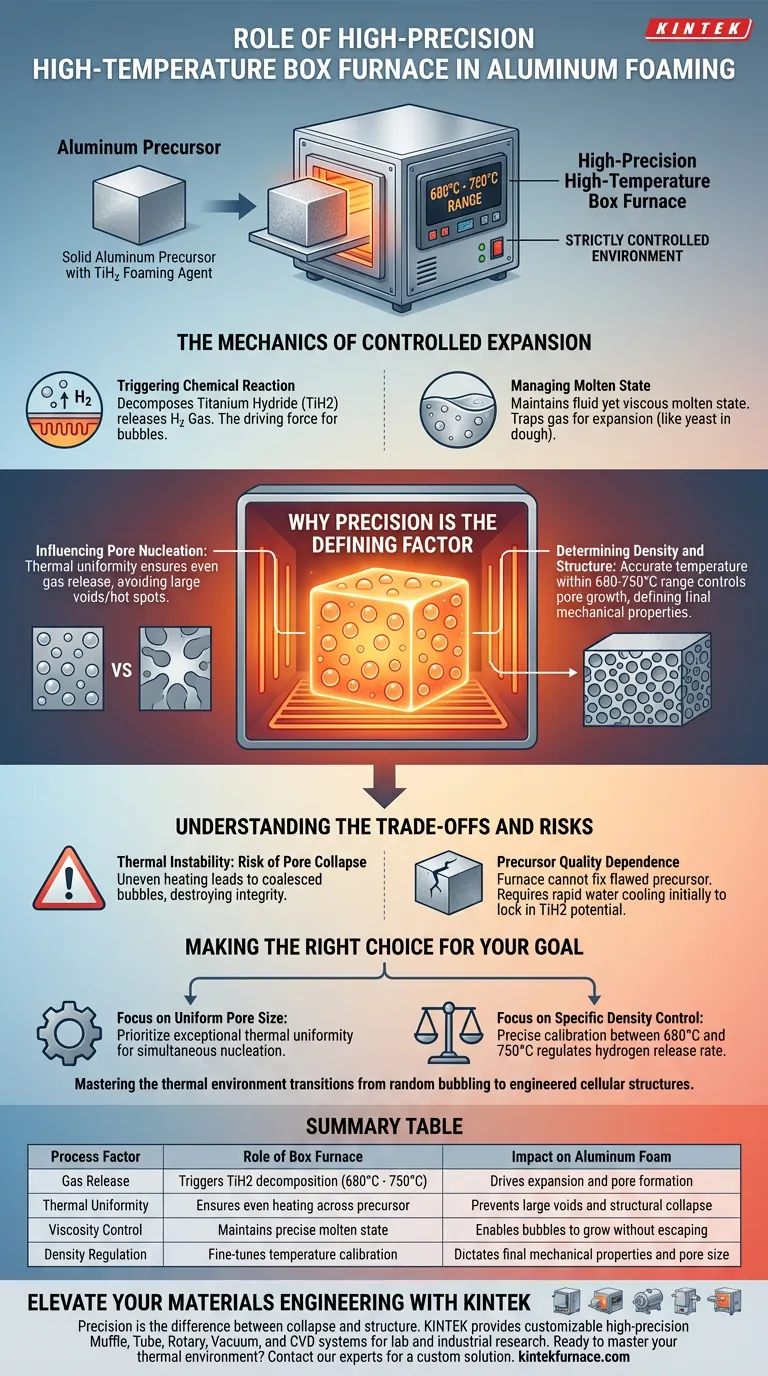

Die Mechanik der kontrollierten Expansion

Auslösen der chemischen Reaktion

Die grundlegende Rolle des Ofens besteht darin, die Zersetzung von Titanhydrid (TiH2) einzuleiten.

Während der Ofen den Vorläufer erhitzt, setzt das TiH2 Wasserstoffgas frei. Dieses Gas wirkt als treibende Kraft und erzeugt Blasen in der Aluminiummatrix, um eine poröse Struktur zu bilden.

Verwaltung des geschmolzenen Zustands

Der Ofen muss das Aluminium in einen geschmolzenen Zustand bringen, in dem es flüssig genug zum Expandieren, aber viskos genug ist, um das Gas einzuschließen.

Wenn die Umgebung korrekt gesteuert wird, dehnt der Wasserstoff das geschmolzene Aluminium ähnlich aus, wie Hefe Brotteig aufgehen lässt.

Warum Präzision der entscheidende Faktor ist

Beeinflussung der Porenbildung

Hohe Präzision bei der Temperaturregelung bestimmt direkt, wie und wann Poren zu entstehen beginnen (Keimbildung).

Temperaturgleichmäßigkeit stellt sicher, dass die Gasfreisetzung gleichmäßig im gesamten Material erfolgt, anstatt große Hohlräume an heißen Stellen und dichte Bereiche an kalten Stellen zu erzeugen.

Bestimmung von Dichte und Struktur

Die spezifische Temperatur innerhalb des Bereichs von 680°C bis 750°C steuert die endgültige Dichte und Porengrößenverteilung des Schaums.

Genaue Kontrolle ermöglicht es dem Bediener, die "Wachstumsphase" der Poren zu steuern und die endgültigen mechanischen Eigenschaften des Materials zu definieren.

Verständnis der Kompromisse und Risiken

Die Folge thermischer Instabilität

Wenn der Ofen die Gleichmäßigkeit nicht aufrechterhalten kann, riskieren Sie einen Porenkollaps.

Ungleichmäßiges Erhitzen kann dazu führen, dass Blasen koaleszieren (sich zu großen, schwachen Hohlräumen vereinigen) oder vollständig entweichen, wodurch die strukturelle Integrität des Schaums zerstört wird.

Abhängigkeit von der Vorläuferqualität

Während der Ofen die Expansion steuert, kann er keinen fehlerhaften Vorläufer beheben.

Der Vorläufer muss während seiner ursprünglichen Herstellung einer schnellen Wasserkühlung unterzogen worden sein, um das TiH2-Schäumungspotenzial zu fixieren; ohne dieses "eingefrorene" Potenzial kann selbst der beste Ofen keine kontrollierte Schäumung erreichen.

Die richtige Wahl für Ihr Ziel treffen

Um Ihren Aluminiumschäumprozess zu optimieren, stimmen Sie Ihre Ofenoperationen auf Ihre spezifischen Materialziele ab:

- Wenn Ihr Hauptaugenmerk auf gleichmäßiger Porengröße liegt: Priorisieren Sie einen Ofen mit außergewöhnlicher thermischer Gleichmäßigkeit, um eine gleichzeitige Keimbildung im gesamten Muster zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf spezifischer Dichtekontrolle liegt: Konzentrieren Sie sich auf die präzise Kalibrierung der Temperatur zwischen 680°C und 750°C, um die Rate der Wasserstofffreisetzung streng zu regeln.

Die Beherrschung der thermischen Umgebung ist der einzige Weg, um von zufälligem Blubbern zu technischen Zellstrukturen überzugehen.

Zusammenfassungstabelle:

| Prozessfaktor | Rolle des Box-Ofens | Auswirkung auf Aluminium Schaum |

|---|---|---|

| Gasfreisetzung | Löst TiH2-Zersetzung aus (680°C - 750°C) | Treibt Expansion und Porenbildung an |

| Thermische Gleichmäßigkeit | Gewährleistet gleichmäßiges Erhitzen des Vorläufers | Verhindert große Hohlräume und Strukturkollaps |

| Viskositätskontrolle | Hält präzisen geschmolzenen Zustand aufrecht | Ermöglicht das Wachstum von Blasen, ohne zu entweichen |

| Dichteregelung | Feinabstimmung der Temperaturkalibrierung | Bestimmt endgültige mechanische Eigenschaften und Porengröße |

Verbessern Sie Ihr Material-Engineering mit KINTEK

Präzision ist der Unterschied zwischen einem fehlgeschlagenen Kollaps und einer perfekten Zellstruktur. Bei KINTEK verstehen wir die strengen Anforderungen der Aluminiumschäumung und der fortgeschrittenen Metallurgie.

Unterstützt durch F&E und Fertigung auf Expertenniveau bieten wir hochpräzise Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme an, die alle vollständig anpassbar sind, um Ihre spezifischen Anforderungen an thermische Gleichmäßigkeit und Dichtekontrolle zu erfüllen. Ob Sie Laborforschung oder industrielle Produktion betreiben, unsere Hochtemperatur-Labröfen stellen sicher, dass Ihre Vorläufer in überlegene technische Materialien umgewandelt werden.

Bereit, Ihre thermische Umgebung zu beherrschen? Kontaktieren Sie noch heute unsere Experten, um Ihre kundenspezifische Lösung zu finden.

Visuelle Anleitung

Referenzen

- Xiaotong Lu, Xiaocheng Li. Pore Structure and Deformation Correlation of an Aluminum Foam Sandwich Subject to Three-Point Bending. DOI: 10.3390/ma17030567

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1400℃ Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

Andere fragen auch

- Welche Temperaturaspekte sind bei Muffelöfen wichtig? Leistung und Langlebigkeit optimieren

- Welchen Temperaturbereich kann ein elektrischer Muffelofen typischerweise erreichen? Entdecken Sie die wichtigsten Bereiche und Anwendungen

- Welche Rolle spielt ein Laborofen bei der Stabilisierung von Lignin-Nanofasern? Präzises thermisches Vernetzen entschlüsseln

- Welche Sicherheitsmaßnahmen sind im Umgang mit dem Muffelofen zu beachten? Wesentliche Protokolle für den sicheren Betrieb

- Was sind die Vorteile moderner Muffelofen-Heizelemente? Höhere Temperaturen und Effizienz freischalten

- Was ist ein Muffelofen und warum ist er so wichtig? Entriegeln Sie saubere, kontrollierte Hitze für genaue Ergebnisse

- Welche Merkmale gewährleisten eine schnelle Aufheizzeit und eine gleichmäßige Temperatur im Muffelofen? Optimieren Sie die thermische Verarbeitung Ihres Labors

- Welche Bedingungen bieten Hochtemperatur-Muffelöfen für die Zirkonoxid-Kalzinierung? Optimieren Sie Ihre thermische Synthese