Die Hauptvorteile moderner Muffelofen-Heizelemente sind ihre Fähigkeit, wesentlich höhere Betriebstemperaturen zu erreichen, eine gleichmäßigere Wärmeverteilung zu gewährleisten und die Gesamteffizienz des Prozesses zu verbessern. Diese Fortschritte haben die Fähigkeiten des Ofens von der einfachen Wärmebehandlung auf anspruchsvolle metallurgische Anwendungen ausgeweitet, die zuvor nicht möglich waren.

Die Entwicklung bei den Heizelementmaterialien hat den Muffelofen von einer einfachen Hochtemperaturofenkammer in ein Präzisionswerkzeug verwandelt. Moderne Elemente wie Molybdändisilizid sind nicht nur ein Upgrade; sie sind eine ermöglichende Technologie für fortschrittliche industrielle Prozesse wie das Metall-Spritzgießen.

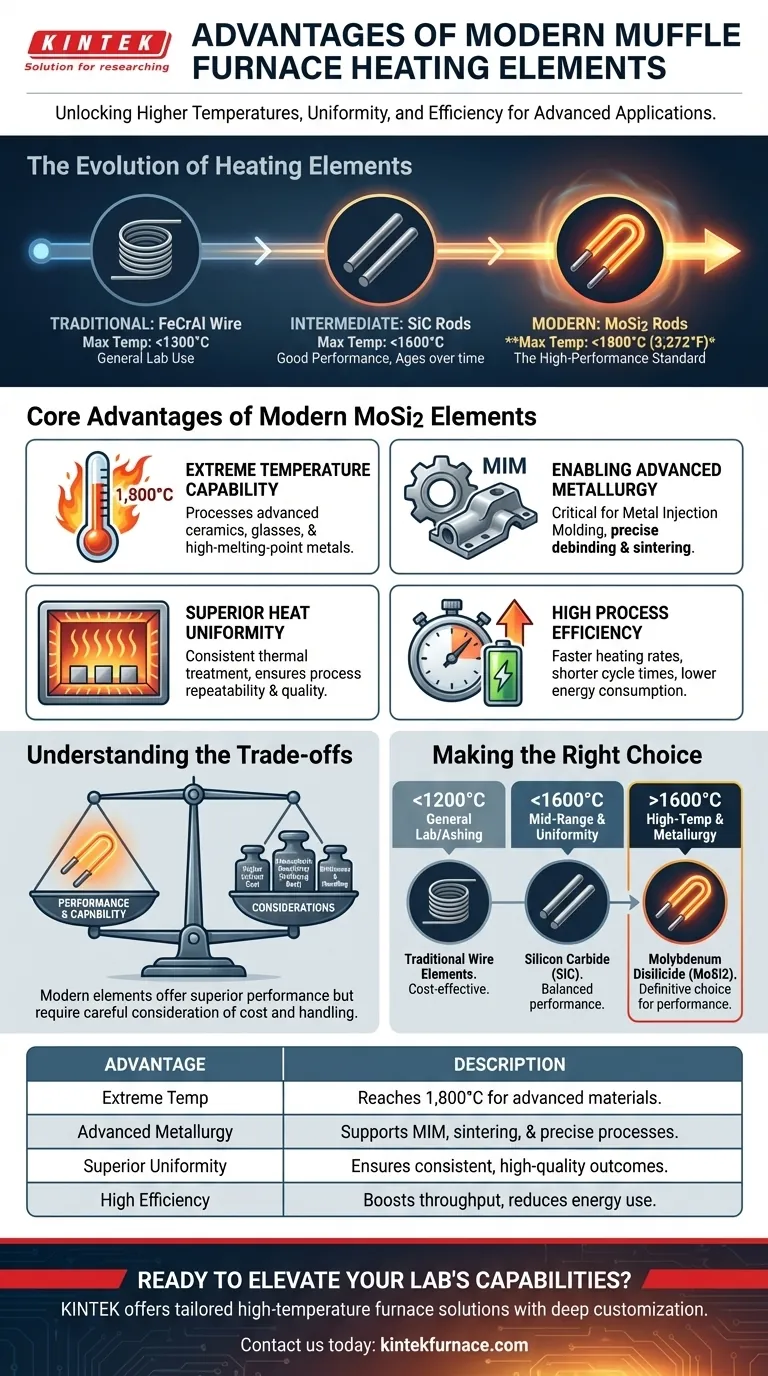

Die Entwicklung der Ofen-Heizelemente

Um die Vorteile moderner Elemente zu verstehen, ist ein Vergleich mit ihren Vorgängern hilfreich. Die Art des verwendeten Elements bestimmt direkt die Leistungsfähigkeit des Ofens.

Traditionell: Drahtheizelemente (FeCrAl)

Traditionelle Muffelöfen verwenden oft Eisen-Chrom-Aluminium (FeCrAl)-Legierungsdrähte, die manchmal als Kanthal bekannt sind. Diese sind zuverlässig und kostengünstig für allgemeine Anwendungen.

Ihre Haupteinschränkung ist jedoch eine maximale Betriebstemperatur von typischerweise etwa 1200-1300 °C, was für viele moderne Anforderungen der Materialwissenschaft und Metallurgie nicht ausreicht.

Zwischenstufe: Siliziumkarbid (SiC)-Stäbe

Siliziumkarbidstäbe stellen einen deutlichen Fortschritt gegenüber Draht-Elementen dar. Sie können bei höheren Temperaturen arbeiten, oft bis zu 1600 °C.

SiC-Elemente bieten eine gute Leistung und werden in vielen industriellen und Laborumgebungen eingesetzt. Sie können jedoch mit der Zeit altern, da ihr elektrischer Widerstand zunimmt, was periodische Anpassungen der Stromversorgung erfordert.

Modern: Molybdändisilizid (MoSi2)-Stäbe

Molybdändisilizid (oft abgekürzt als MoSi2) ist der aktuelle Standard für Hochleistungs-Hochtemperatur-Muffelöfen.

Diese Elemente können bei extremen Temperaturen zuverlässig arbeiten und erreichen bis zu 1.800 °C (3.272 °F). Diese Fähigkeit ist der treibende Faktor für die Hauptvorteile moderner Öfen.

Kernvorteile moderner MoSi2-Elemente

Die Verwendung von Materialien wie Molybdändisilizid bietet klare, messbare Vorteile, die neue Verarbeitungsmöglichkeiten eröffnen.

Vorteil 1: Extreme Temperaturbeständigkeit

Die Fähigkeit, 1.800 °C zu erreichen, ist der bedeutendste Vorteil. Dies eröffnet die Möglichkeit zur Verarbeitung von fortschrittlichen Keramiken, Gläsern und Metallen mit sehr hohen Schmelzpunkten.

Vorteil 2: Ermöglichung fortschrittlicher Metallurgie

Diese Hochtemperaturfähigkeit ermöglicht direkt anspruchsvolle Prozesse, die in der modernen Fertigung von entscheidender Bedeutung sind.

Beispiele sind das Entbindern und Sintern für das Metall-Spritzgießen (MIM), wo eine präzise Temperaturregelung auf sehr hohem Niveau erforderlich ist, um dichte Fertigteile aus Metall herzustellen.

Vorteil 3: Überlegene Wärmeuniformität

Moderne Heizelemente sind auf außergewöhnliche Temperaturkonsistenz in der gesamten Ofenkammer ausgelegt.

Diese Uniformität ist entscheidend für die Prozesswiederholbarkeit und stellt sicher, dass jedes Teil einer Charge die gleiche thermische Behandlung erhält, wodurch Fehler vermieden und die Qualität verbessert wird.

Vorteil 4: Hohe Prozesseffizienz

MoSi2-Elemente können oft schnellere Aufheizraten im Vergleich zu älteren Materialien unterstützen. Dies verkürzt die Zykluszeiten, steigert den Durchsatz im Labor oder in der Fabrik und reduziert den Energieverbrauch pro Zyklus.

Abwägungen verstehen

Obwohl moderne Elemente eine überlegene Leistung bieten, bringen sie im Vergleich zu traditionellen Materialien andere Überlegungen mit sich.

Anfangskosten

Fortschrittliche Materialien wie Siliziumkarbid und Molybdändisilizid sind teurer als herkömmliche FeCrAl-Drahtelemente. Die anfängliche Investition in den Ofen wird höher sein.

Atmosphärenempfindlichkeit

MoSi2-Elemente funktionieren am besten und haben die längste Lebensdauer in oxidierenden Atmosphären (wie Luft), wo sie eine schützende, selbstreparierende Schicht aus Silikatglas auf ihrer Oberfläche bilden. Ihre Leistung kann in bestimmten reduzierenden Atmosphären beeinträchtigt werden.

Sprödigkeit und Handhabung

Im Gegensatz zu duktilen Metalldrähten sind SiC- und MoSi2-Elemente keramisch und bei Raumtemperatur spröde. Sie erfordern eine sorgfältige Handhabung bei der Installation und Wartung des Ofens, um Bruch zu vermeiden.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl eines Ofens erfordert die Anpassung der Heizelementtechnologie an Ihre spezifischen Prozessanforderungen und Ihr Budget.

- Wenn Ihr Hauptaugenmerk auf allgemeiner Laborarbeit oder Veraschung unter 1200 °C liegt: Ein Ofen mit traditionellen elektrischen Draht-(FeCrAl)-Elementen ist die kostengünstigste und am besten geeignete Wahl.

- Wenn Ihr Hauptaugenmerk auf Anwendungen im mittleren Bereich (bis zu 1600 °C) liegt, die eine gute Gleichmäßigkeit erfordern: Ein Ofen mit Siliziumkarbid-(SiC)-Elementen bietet einen ausgewogenen Kompromiss zwischen Leistung und Kosten.

- Wenn Ihr Hauptaugenmerk auf Hochtemperaturmetallurgie, Sintern oder Materialforschung (über 1600 °C) liegt: Ein Ofen mit Molybdändisilizid-(MoSi2)-Elementen ist die notwendige und endgültige Wahl für die Leistung.

Letztendlich ist das Verständnis der Heizelementtechnologie der Schlüssel zur Auswahl eines Ofens, der die Anforderungen Ihrer Anwendung wirklich erfüllen kann.

Zusammenfassungstabelle:

| Vorteil | Beschreibung |

|---|---|

| Extreme Temperaturbeständigkeit | Erreicht bis zu 1.800 °C und ermöglicht die Verarbeitung fortschrittlicher Keramiken und Metalle mit hohem Schmelzpunkt. |

| Ermöglichung fortschrittlicher Metallurgie | Unterstützt Prozesse wie das Metall-Spritzgießen (MIM) für präzises Entbindern und Sintern. |

| Überlegene Wärmeuniformität | Gewährleistet eine gleichmäßige Temperaturverteilung für wiederholbare, qualitativ hochwertige Ergebnisse. |

| Hohe Prozesseffizienz | Schnellere Aufheizraten reduzieren Zykluszeiten und Energieverbrauch und steigern den Durchsatz. |

Sind Sie bereit, die Fähigkeiten Ihres Labors mit fortschrittlichen Hochtemperatur-Ofenlösungen zu erweitern? KINTEK nutzt außergewöhnliche F&E und Eigenfertigung, um verschiedenen Laboren maßgeschneiderte Ofensysteme anzubieten, darunter Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur tiefgreifenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Bedürfnisse präzise erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihre Effizienz und Ergebnisse verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Welche Rolle spielt eine Muffelofen bei der Untersuchung der Regeneration und Wiederverwendung von Biokohle? Ermöglichen Sie eine nachhaltige Wasseraufbereitung

- Warum wird ein Hochleistungs-Muffelofen für die Kalzinierung von Nanopulvern benötigt? Reine Nanokristalle erzielen

- Welche Substanzen dürfen nicht in die Ofenkammer eingebracht werden? Verhindern Sie katastrophales Versagen

- Welche Metalle können nicht induktiv erhitzt werden? Verständnis der Materialeignung für effizientes Erhitzen

- Welche Rolle spielt eine Muffelofen bei der Herstellung von MgO-Trägermaterialien? Meisterkatalysatoraktivierung