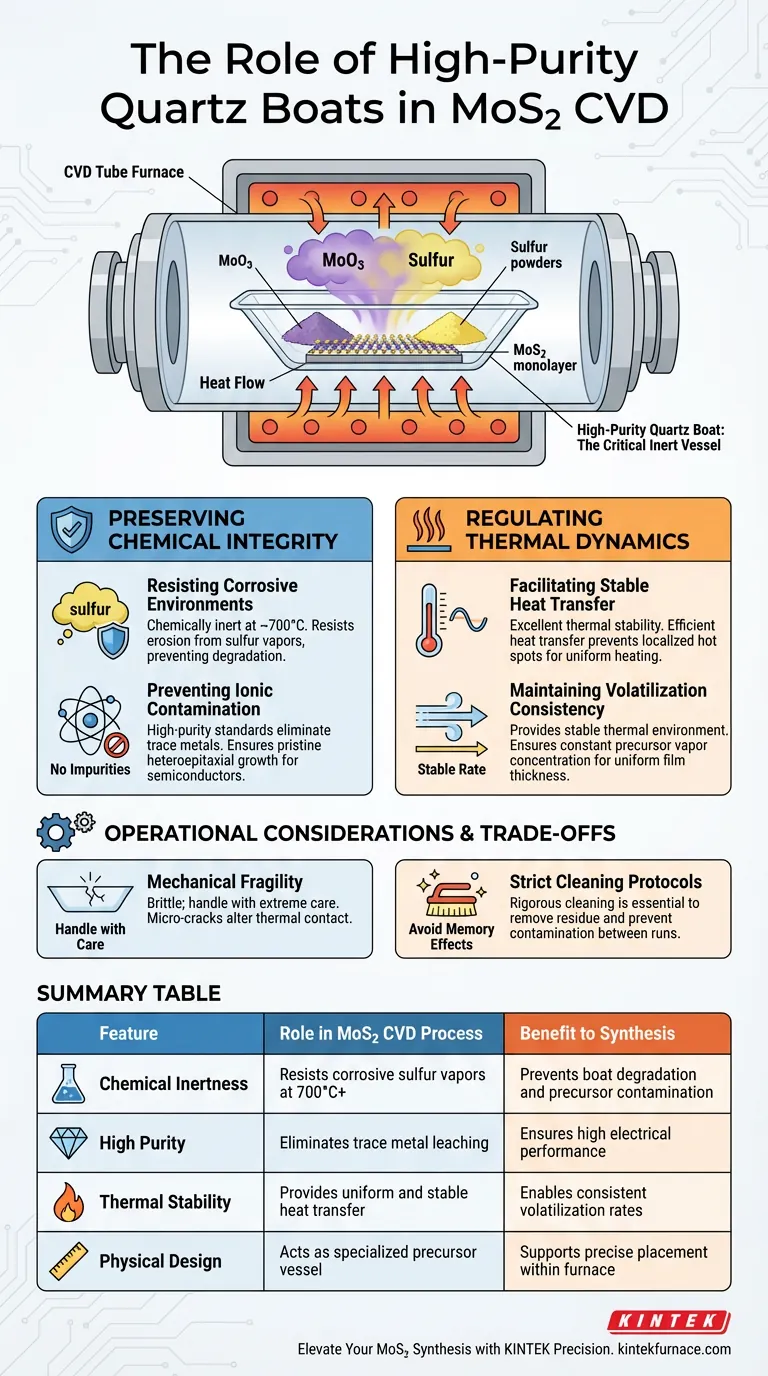

Hochreine Quarzschiffchen dienen als kritische, inerte Gefäße, die zur Aufnahme der Molybdäntrioxid- (MoO3) und Schwefelvorläufer während der chemischen Gasphasenabscheidung (CVD) verwendet werden. Sie fungieren als primäre Schnittstelle zwischen den Heizelementen des Ofens und den Rohmaterialien und ermöglichen die kontrollierte Verdampfung, die für die Synthese von Molybdändisulfid (MoS2) notwendig ist.

Als chemisch neutraler Wärmeleiter verhindern hochreine Quarzschiffchen, dass Verunreinigungen in die Reaktionsumgebung gelangen, und gewährleisten gleichzeitig die stabile Wärmeübertragung, die für eine gleichmäßige Verdampfungsrate der Vorläufer erforderlich ist.

Bewahrung der chemischen Integrität

Beständigkeit gegen korrosive Umgebungen

Der CVD-Prozess für MoS2 erzeugt eine raue Umgebung, die bei hohen Temperaturen (typischerweise um 700 °C) mit korrosiven Schwefeldämpfen gefüllt ist.

Hochreiner Quarz ist chemisch inert, d. h. er widersteht der Erosion durch diese Schwefeldämpfe. Dies stellt sicher, dass das Schiffchen während des langen Syntheseprozesses nicht abgebaut wird oder mit den Vorläufern reagiert.

Verhinderung von Ionenkontamination

Für Halbleiteranwendungen können selbst Spuren von Metallverunreinigungen die elektrische Leistung der MoS2-Grenzfläche beeinträchtigen.

Quarzschiffchen werden nach extrem hohen Reinheitsstandards hergestellt. Dies verhindert die Einführung externer Verunreinigungen in die Reaktionskammer und gewährleistet, dass das heteroepitaktische Wachstum makellos bleibt.

Regulierung der thermischen Dynamik

Ermöglichung einer stabilen Wärmeübertragung

Die Qualität des MoS2-Films hängt stark von der Temperaturstabilität der Vorläufer ab.

Quarzschiffchen besitzen eine ausgezeichnete thermische Stabilität, die es ihnen ermöglicht, Wärme vom Ofen effizient auf die Rohpulver (MoO3 und Schwefel) zu übertragen. Dies stellt sicher, dass die Pulver die Zieltemperatur ohne lokale Hotspots erreichen.

Aufrechterhaltung der Verdampfungskonsistenz

Um eine gleichmäßige Monoschicht von MoS2 zu züchten, muss die Konzentration des Vorläuferdampfes in der Kammer konstant bleiben.

Durch die Bereitstellung einer stabilen thermischen Umgebung gewährleistet das Quarzschiffchen eine konsistente Verdampfungsrate. Dies verhindert Spitzen oder Einbrüche im Dampfdruck, die andernfalls zu ungleichmäßiger Filmdicke oder unvollständigem Kristallwachstum führen würden.

Betriebliche Überlegungen und Kompromisse

Mechanische Zerbrechlichkeit

Obwohl thermisch robust, ist Quarz mechanisch spröde.

Die Schiffchen müssen beim Be- und Entladen mit äußerster Sorgfalt behandelt werden. Mikrorisse oder Abplatzungen können den thermischen Kontakt mit dem Ofenrohr verändern und potenziell die Verdampfungsrate der Vorläufer verfälschen.

Strikte Reinigungsprotokolle

Da das Schiffchen in direktem Kontakt mit den Ausgangsmaterialien steht, bleiben nach jedem Durchgang Rückstände zurück.

Es müssen strenge Reinigungszyklen implementiert werden. Jegliche verbleibenden Verunreinigungen aus einem früheren Durchgang verdampfen im nächsten Zyklus und führen zu Gedächtniseffekten, die die Reinheit nachfolgender Chargen beeinträchtigen.

Optimierung Ihres CVD-Setups

Um die Effektivität Ihrer MoS2-Synthese zu maximieren, wählen Sie Ihre Ausrüstung basierend auf Ihren spezifischen experimentellen Zielen aus:

- Wenn Ihr Hauptaugenmerk auf elektronischer Reinheit liegt: Stellen Sie sicher, dass Sie zertifizierte hochreine Quarzschiffchen beziehen, um jedes Risiko einer metallischen Ionenkontamination zu eliminieren, die die Halbleitergrenzfläche beeinträchtigen könnte.

- Wenn Ihr Hauptaugenmerk auf Reproduzierbarkeit liegt: Standardisieren Sie die spezifische Geometrie und Platzierung des Schiffchens innerhalb der Heizzone, um identische Verdampfungsraten über mehrere Durchgänge hinweg zu gewährleisten.

Das Quarzschiffchen ist nicht nur ein Behälter; es ist ein thermischer Regler, der die Konsistenz Ihrer Vorläuferversorgung bestimmt.

Zusammenfassungstabelle:

| Merkmal | Rolle im MoS2 CVD-Prozess | Nutzen für die Synthese |

|---|---|---|

| Chemische Inertheit | Widersteht korrosiven Schwefeldämpfen bei 700 °C+ | Verhindert Schiffchenabbau und Vorläuferkontamination |

| Hohe Reinheit | Eliminiert Spuren von Metallverunreinigungen | Gewährleistet hohe elektrische Leistung von Halbleitergrenzflächen |

| Thermische Stabilität | Bietet gleichmäßige und stabile Wärmeübertragung | Ermöglicht konsistente Verdampfungsraten für gleichmäßiges Schichtwachstum |

| Physikalisches Design | Dient als spezialisiertes Vorläufergefäß | Unterstützt präzise Platzierung innerhalb der Heizzonen des Ofens |

Verbessern Sie Ihre MoS2-Synthese mit KINTEK Precision

Lassen Sie nicht zu, dass Verunreinigungen oder thermische Instabilität Ihre Halbleiterforschung beeinträchtigen. KINTEK liefert die Hochleistungswerkzeuge, die für eine erfolgreiche chemische Gasphasenabscheidung erforderlich sind. Unterstützt durch erstklassige F&E und Fertigung bieten wir Muffel-, Röhren-, Rotations-, Vakuum- und CVD-Systeme sowie spezialisierte hochreine Quarzwaren – alles an Ihre einzigartigen Laboranforderungen anpassbar.

Bereit, eine makellose MoS2-Monoschicht zu züchten? Kontaktieren Sie noch heute unsere technischen Experten, um zu erfahren, wie unsere Hochtemperatur-Ofenlösungen unübertroffene Konsistenz und Reinheit in Ihre Materialwissenschaftsanwendungen bringen können.

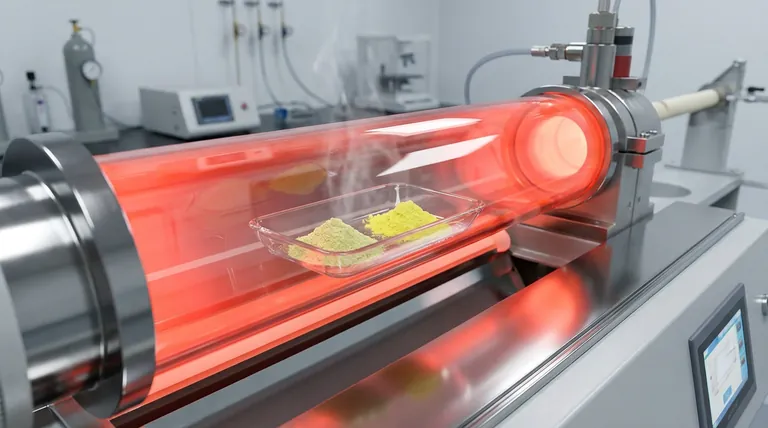

Visuelle Anleitung

Referenzen

- Effects of Reaction Temperature and Catalyst Type on Fluid Catalytic Cracking (FCC) of Crude Oil Feeds: A Microactivity Test Unit Study. DOI: 10.64589/juri/207996

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- 915MHz MPCVD Diamant Maschine Mikrowellen Plasma Chemische Gasphasenabscheidung System Reaktor

- CVD-Rohrofen mit geteilter Kammer und Vakuumstation CVD-Maschine

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

Andere fragen auch

- Was sind die Hauptherausforderungen bei der CVD-Technologie? Überwindung wichtiger Hürden für eine bessere Abscheidung dünner Schichten

- Wie funktioniert Iod als Transportmittel bei der Herstellung von TaAs2-Einkristallen? Experten-Einblicke in die chemische Gasphasenabscheidung

- Was sind die Anwendungen der chemischen Gasphasenabscheidung? Die Grundlage moderner Technik, von Chips bis hin zu Solarzellen

- Wie tragen IoT-Gassensoren und Autoencoder zur Sicherheit von CVD-Öfen bei? Verbesserung der Pipeline-Integrität und -Überwachung

- Wie funktioniert die chemische Gasphaseninfiltration? Ein Leitfaden zur Herstellung von Hochleistungskompositen

- Was ist die Anwendung von CVD bei Schneidwerkzeugen? Steigerung der Werkzeugstandzeit und der Bearbeitungseffizienz

- Was ist eine CVD-Maschine? Hochleistungsmaterialien aus Gas präzise herstellen

- Wie erleichtern Metallkatalysatoren das Wachstum von ZnS-Nanodrähten? Beherrschen Sie die VLS-Synthese mit Hochtemperaturpräzision