Im Kern ist eine CVD-Maschine ein hochkontrolliertes System, das mittels chemischer Reaktionen eine feste, hochleistungsfähige Materialschicht auf ein Objekt wachsen lässt. Unter Vakuum werden spezifische Gase (Prekursoren) eingeführt, die in der Hitze reagieren und sich zersetzen, wodurch ein dünner, außergewöhnlich reiner Film auf einem Substrat abgeschieden wird. Dieser Prozess ist grundlegend für die Herstellung von fortschrittlicher Elektronik, Optik und Schutzbeschichtungen.

Eine CVD-Maschine ist nicht einfach ein Beschichtungsgerät; sie ist ein nanoskaliges Konstruktionswerkzeug. Durch die präzise Manipulation von Gaschemie, Temperatur und Druck wandelt sie einfache gasförmige Moleküle direkt auf einer Zieloberfläche in komplexe, hochleistungsfähige Feststoffe um.

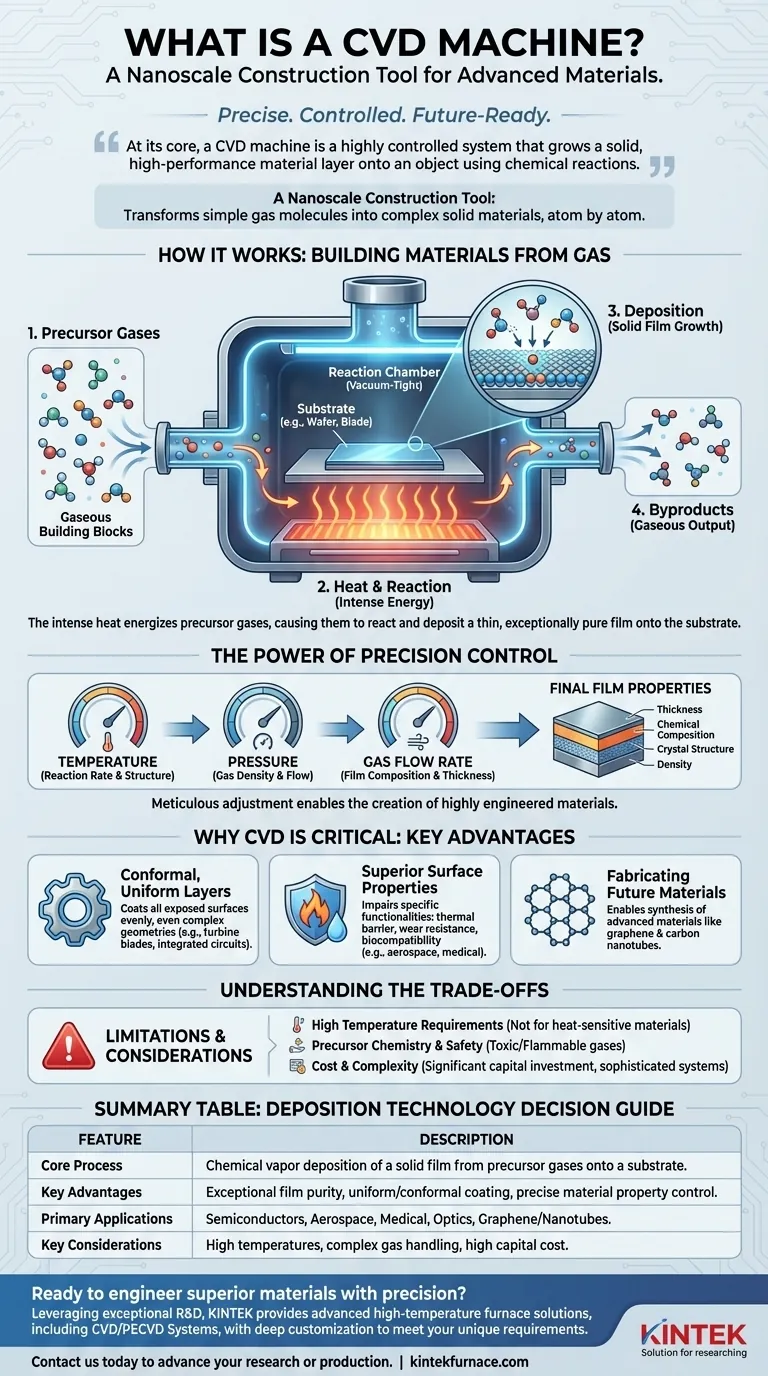

Wie eine CVD-Maschine Materialien aus Gas aufbaut

Eine CVD-Maschine funktioniert wie ein High-Tech-Ofen, in dem Chemie, nicht nur Hitze, die Arbeit verrichtet. Der gesamte Prozess ist auf absolute Präzision und Kontrolle über das Endmaterial ausgelegt.

Die Kernkomponenten: Kammer, Substrat und Prekursoren

Jeder CVD-Prozess umfasst drei Schlüsselelemente. Die Reaktionskammer ist ein versiegeltes, vakuumdichtes Gefäß, das eine hochkontrollierte, kontaminationsfreie Umgebung schafft.

Im Inneren der Kammer befindet sich das Substrat, das Objekt oder Material, das beschichtet werden soll – wie ein Siliziumwafer, eine Turbinenschaufel oder ein medizinisches Implantat.

Schließlich sind Prekursorgase die chemischen Bausteine. Dies sind flüchtige Verbindungen, die die für den endgültigen Film benötigten Atome enthalten und in präzisen Mengen in die Kammer geleitet werden.

Der Abscheidungsprozess: Von Gas zu Feststoff

Der Prozess beginnt damit, dass das Substrat in die Kammer gelegt und ein Vakuum erzeugt wird. Die Kammer und das Substrat werden dann auf eine spezifische, oft sehr hohe Temperatur erhitzt.

Sobald die Zieltemperatur erreicht ist, werden die Prekursorgase eingeführt. Die intensive Hitze energetisiert die Gasmoleküle, wodurch sie sich zersetzen und reagieren, entweder in der Gasphase oder direkt auf der heißen Oberfläche des Substrats.

Diese chemische Reaktion führt dazu, dass das gewünschte feste Material auf dem Substrat "kondensiert" oder abgeschieden wird und einen dünnen, gleichmäßigen Film bildet. Die anderen Nebenprodukte der Reaktion bleiben gasförmig und werden aus der Kammer gepumpt.

Die Kraft der Präzisionskontrolle

Das definierende Merkmal von CVD ist ihre Steuerbarkeit. Durch die sorgfältige Anpassung von Variablen wie Temperatur, Druck und der Flussrate verschiedener Prekursorgase können die Bediener die Eigenschaften des Endfilms bestimmen.

Dies ermöglicht eine exakte Kontrolle über die Dicke des Films, seine chemische Zusammensetzung, seine Kristallstruktur und seine Dichte, wodurch die Herstellung hochtechnischer Materialien ermöglicht wird.

Warum CVD ein kritisches Fertigungswerkzeug ist

Die Fähigkeit, maßgeschneiderte Materialien Atom für Atom aufzubauen, macht CVD in zahlreichen Hightech-Industrien unverzichtbar. Ihr Wert liegt in der Schaffung von Eigenschaften, die mit herkömmlichen Methoden unmöglich zu erreichen sind.

Erstellung konformer, gleichmäßiger Schichten

Im Gegensatz zu Sichtlinien-Techniken wie dem Sprühen strömen die Gase in einem CVD-Prozess um das Substrat herum und beschichten alle exponierten Oberflächen gleichmäßig. Dies führt zu einem konformen Film, der selbst die kompliziertesten und komplexesten Geometrien perfekt abdeckt.

Diese Fähigkeit ist entscheidend für Anwendungen wie die Beschichtung der internen Kühlkanäle einer Luft- und Raumfahrt-Turbinenschaufel oder die Sicherstellung einer vollständigen Abdeckung der mikroskopischen Strukturen eines integrierten Schaltkreises.

Entwicklung überlegener Oberflächeneigenschaften

CVD wird verwendet, um der Oberfläche eines Materials spezifische Funktionalitäten zu verleihen. In der Luft- und Raumfahrtindustrie werden thermische Barriere- und verschleißfeste Beschichtungen hergestellt, die Komponenten vor extremer Hitze und Reibung schützen.

Im medizinischen Bereich wird es zur Anwendung biokompatibler Beschichtungen auf Implantaten verwendet, wodurch deren Interaktion mit dem menschlichen Körper verbessert wird. In der Optik ist es der Standard für die Herstellung von Antireflex- und anderen Spezialbeschichtungen auf Linsen.

Herstellung der Materialien der Zukunft

CVD steht an vorderster Front der Materialwissenschaftsforschung. Es ist eine Schlüsselmethode zur Synthese fortschrittlicher Materialien wie Graphen und Kohlenstoffnanoröhren, die revolutionäre elektrische und mechanische Eigenschaften aufweisen, aber mit anderen Mitteln nur schwer in großem Maßstab hergestellt werden können.

Die Kompromisse verstehen

Obwohl leistungsstark, ist CVD keine universelle Lösung. Ihre Funktionsprinzipien bringen inhärente Einschränkungen mit sich, die sie für bestimmte Anwendungen ungeeignet machen.

Hohe Temperaturanforderungen

Die meisten CVD-Prozesse, insbesondere die thermische CVD, sind auf erhöhte Temperaturen angewiesen, um die chemischen Reaktionen anzutreiben. Dies macht die Technik inkompatibel mit Substraten, die niedrige Schmelzpunkte haben oder anderweitig hitzeempfindlich sind, wie viele Polymere.

Prekursorenchemie und Sicherheit

Die in CVD verwendeten Prekursorgase können oft hochgiftig, brennbar oder korrosiv sein. Dies erfordert komplexe und teure Gasaufbereitungs- und Abgasreinigungssysteme sowie strenge Sicherheitsprotokolle für die Bediener.

Kosten und Komplexität

CVD-Maschinen sind anspruchsvoll und teuer in der Anschaffung, im Betrieb und in der Wartung. Die Kombination aus Vakuumsystemen, Hochtemperaturheizung und präziser Gasflusskontrolle macht sie zu einer erheblichen Kapitalinvestition, die am besten für hochwertige Anwendungen geeignet ist.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl einer Abscheidungstechnologie erfordert die Abstimmung ihrer Fähigkeiten auf Ihr spezifisches Ziel. CVD zeichnet sich dort aus, wo Reinheit, Konformität und Materialleistung von größter Bedeutung sind.

- Wenn Ihr Hauptaugenmerk auf der Herstellung ultrareiner, dichter Dünnschichten für Elektronik oder Optik liegt: CVD ist der Industriestandard, um die erforderliche Kontrolle auf atomarer Ebene und Filmqualität zu erreichen.

- Wenn Ihr Hauptaugenmerk auf dem Hinzufügen einer funktionalen, hochleistungsfähigen Beschichtung zu einem komplexen 3D-Teil liegt: Die Fähigkeit von CVD, perfekt konforme Schichten zu erzeugen, macht sie Sichtlinien-Methoden überlegen.

- Wenn Ihr Hauptaugenmerk auf einer schnellen, kostengünstigen Beschichtung temperaturempfindlicher Materialien liegt: Sie sollten alternative Methoden wie PVD (Physical Vapor Deposition) oder verschiedene nasschemische Prozesse in Betracht ziehen, da die Hitze, Kosten und Komplexität von CVD prohibitiv sein können.

Das Verständnis der Prinzipien von CVD befähigt Sie, das richtige Werkzeug für den präzisen Aufbau von Materialien von den Atomen aufwärts auszuwählen.

Zusammenfassungstabelle:

| Merkmal | Beschreibung |

|---|---|

| Kernprozess | Chemische Gasphasenabscheidung eines festen Films aus Prekursorgasen auf einem Substrat. |

| Hauptvorteile | Außergewöhnliche Filmreinheit, gleichmäßige/konforme Beschichtung auf komplexen Formen, präzise Kontrolle über Materialeigenschaften. |

| Hauptanwendungen | Halbleiterfertigung, Luft- und Raumfahrtbeschichtungen, medizinische Implantate, Optik, Synthese von Graphen/Nanoröhren. |

| Wichtige Überlegungen | Hohe Betriebstemperaturen, komplexe Handhabung von Prekursorgasen, erhebliche Kapitalinvestitionen. |

Bereit, überlegene Materialien präzise zu entwickeln?

KINTEK nutzt außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung, um verschiedenen Laboren fortschrittliche Hochtemperatur-Ofenlösungen anzubieten. Unsere Produktpalette, einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systemen, wird durch unsere starke Fähigkeit zur tiefgreifenden Anpassung ergänzt, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unser CVD-Know-how Ihre Forschung oder Produktion voranbringen kann.

Visuelle Anleitung

Ähnliche Produkte

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- HFCVD-Maschinensystem Ausrüstung für Ziehstein Nano-Diamant-Beschichtung

- Zylindrisches Resonator-MPCVD-Maschinensystem für die Diamantzüchtung im Labor

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

Andere fragen auch

- Wie funktioniert die plasmaunterstützte chemische Gasphasenabscheidung? Erzielung von Niedertemperatur-Dünnschichtabscheidung hoher Qualität

- Was ist der zweite Vorteil der Abscheidung innerhalb einer Entladung in der PECVD? Verbesserung der Filmqualität durch Ionenbombardement

- Was sind die Hauptkomponenten eines PECVD-Systems? Entdecken Sie die Niedertemperatur-Dünnschichtabscheidung

- Welche Gase werden im PECVD-System verwendet? Optimieren Sie die Dünnschichtabscheidung mit präziser Gasauswahl

- Welche Rolle spielt PECVD bei optischen Beschichtungen? Unerlässlich für die Niedertemperatur-Hochpräzisions-Filmdeposition