Im Grunde genommen schafft eine schützende Ofenatmosphäre eine kontrollierte chemische Umgebung, die erhitzte Teile davon abschirbt, mit der Umgebungsluft zu reagieren. Diese inerte oder reaktive Gasbarriere ist unerlässlich, um schädliche Oberflächenveränderungen wie Oxidation (Zunderbildung) und Entkohlung (Kohlenstoffverlust) zu verhindern, welche die Integrität und Leistung des Endbauteils beeinträchtigen können.

Die Hauptfunktion einer Schutzatmosphäre besteht nicht nur darin, ein Bauteil abzuschirmen, sondern aktiv die chemische Umgebung bei hohen Temperaturen zu steuern. Dies stellt sicher, dass die Oberflächeneigenschaften des Materials erhalten bleiben oder gezielt verändert werden, um präzise technische Spezifikationen zu erfüllen.

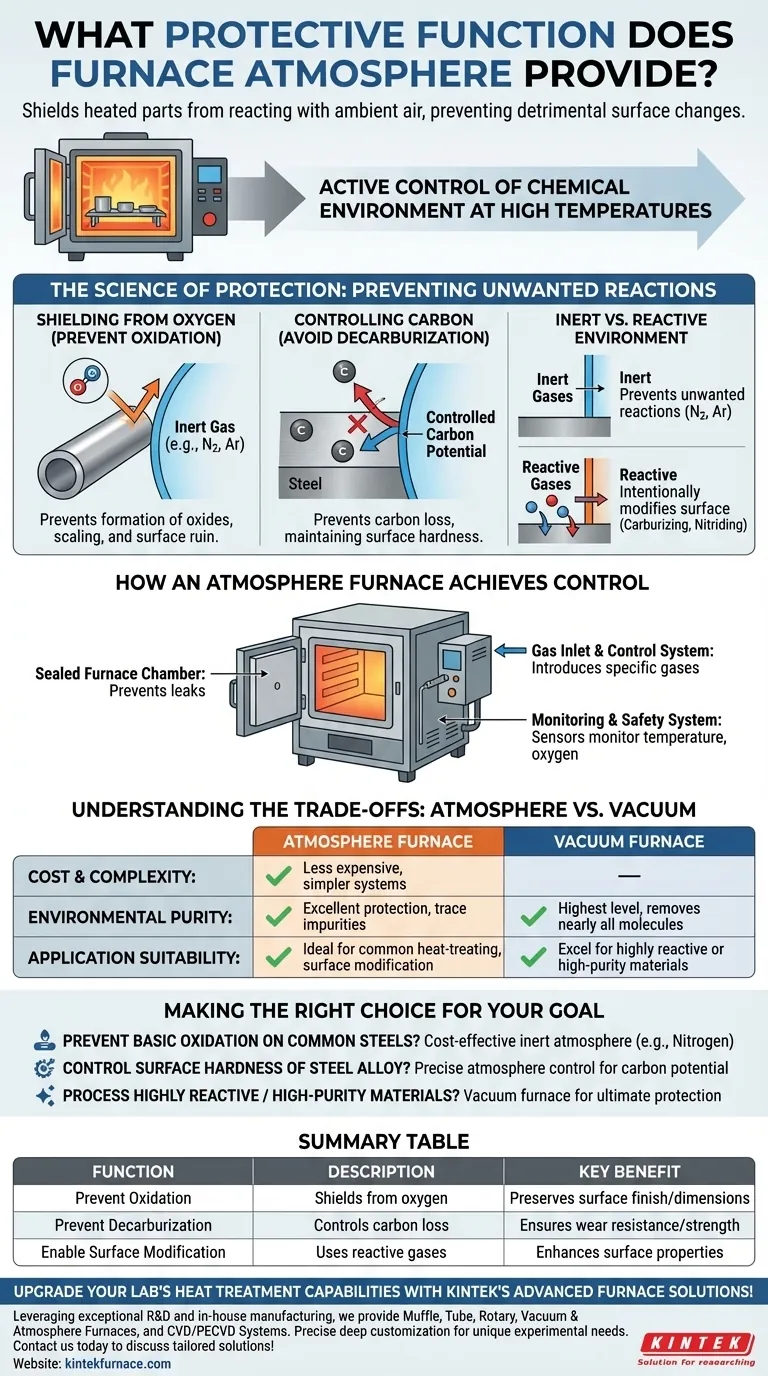

Die Wissenschaft des Schutzes: Verhinderung unerwünschter Reaktionen

Wenn Metalle erhitzt werden, steigt ihre Reaktivität dramatisch an. Eine Schutzatmosphäre wirkt direkt den negativen Effekten entgegen, die sonst an der offenen Luft auftreten würden, und stellt sicher, dass die Materialeigenschaften während des thermischen Prozesses nicht beeinträchtigt werden.

Abschirmung vor Sauerstoff zur Vermeidung von Oxidation

Bei hohen Temperaturen reagieren die meisten Metalle leicht mit dem Sauerstoff in der Luft und bilden Oxide auf ihrer Oberfläche. Dieser als Oxidation oder Zunderbildung bekannte Prozess kann die Oberflächengüte ruinieren, Abmessungen verändern und eine spröde äußere Schicht erzeugen, die in einem kostspieligen Sekundärschritt entfernt werden muss. Eine Schutzatmosphäre verdrängt den Sauerstoff und schafft eine inerte Umgebung, in der diese Reaktionen nicht stattfinden können.

Steuerung des Kohlenstoffs zur Vermeidung von Entkohlung

Bei Kohlenstoffstählen kann die Einwirkung von Sauerstoff und Wasserdampf bei hohen Temperaturen dazu führen, dass Kohlenstoff aus der Oberfläche diffundiert. Dieser Kohlenstoffverlust, die Entkohlung, führt zu einer weichen, geschwächten Oberflächenschicht, was für Bauteile, die für die Verschleißfestigkeit auf Oberflächenhärte angewiesen sind, wie Zahnräder oder Lager, katastrophal sein kann. Die Zusammensetzung der Atmosphäre kann so gesteuert werden, dass sie ein spezifisches „Kohlenstoffpotenzial“ aufweist, wodurch dieser Kohlenstoffverlust verhindert wird.

Schaffung einer inerten oder reaktiven Umgebung

Schutzatmosphären können entweder inert oder reaktiv sein. Inerte Atmosphären, die Gase wie Argon oder Stickstoff verwenden, verhindern lediglich unerwünschte Reaktionen. Reaktive Atmosphären hingegen sind so konzipiert, dass sie absichtlich eine gewünschte Oberflächenreaktion bewirken, wie z. B. Aufkohlen (Hinzufügen von Kohlenstoff) oder Nitrieren (Hinzufügen von Stickstoff) zur Härtung der Oberfläche.

Wie ein Atmosphärenofen Kontrolle erreicht

Zur Aufnahme und Steuerung der Schutzatmosphäre ist ein spezialisierter Ofen erforderlich. Dies wird durch eine Kombination aus präzisem mechanischem Design und hochentwickelten Steuerungssystemen erreicht.

Die abgedichtete Ofenkammer

Der Prozess beginnt mit einer dicht verschlossenen Heizkammer. Der Ofenkörper und die Tür sind mit robusten Dichtungen konstruiert, um zu verhindern, dass das Schutzgas entweicht, und – was noch wichtiger ist – um zu verhindern, dass Umgebungsluft eindringt und die kontrollierte Umgebung kontaminiert.

Die Gaseinlass- und Steuerungssysteme

Spezialisierte Einlass- und Auslasssysteme ermöglichen die Zufuhr spezifischer Gase – wie Stickstoff-, Argon- oder Wasserstoffgemische – in die Kammer. Ein Atmosphärenregelsystem steuert präzise die Durchflussraten und Verhältnisse dieser Gase, um während des gesamten Heizzyklus die gewünschte chemische Umgebung zu erzeugen und aufrechtzuerhalten.

Das Überwachungs- und Sicherheitssystem

Um die Prozessintegrität zu gewährleisten, überwachen Sensoren kontinuierlich kritische Parameter wie Temperatur und Sauerstoffgehalt im Ofen. Wenn ein Sensor eine Anomalie feststellt – wie z. B. ein Sauerstoffleck –, kann das System einen Alarm auslösen oder eine automatische Abschaltung einleiten, um sowohl den Ofen als auch die bearbeiteten Teile zu schützen.

Die Kompromisse verstehen: Atmosphäre im Vergleich zu Vakuum

Obwohl sie äußerst effektiv sind, sind atmosphärenkontrollierte Öfen nicht die einzige Lösung. Sie existieren auf einem Spektrum der Umgebungskontrolle, wobei Vakuumöfen die primäre Alternative darstellen.

Kosten und Komplexität

Atmosphärenöfen sind im Allgemeinen kostengünstiger in der Anschaffung und im Betrieb als Vakuumöfen. Die mechanischen Systeme, die zum Einleiten und Verwalten von Gasen bei oder nahe Atmosphärendruck erforderlich sind, sind einfacher als die Hochleistungspumpen und robusten Kammern, die für ein tiefes Vakuum erforderlich sind.

Grad der Umgebungsreinheit

Ein Vakuumofen bietet das höchste Maß an Reinheit, indem er nahezu alle Moleküle aus der Kammer entfernt, was den ultimativen Schutz für extrem reaktive Materialien wie Titan oder Refraktärmetalle bietet. Atmosphärenöfen bieten einen ausgezeichneten Schutz, enthalten jedoch immer Spuren von Verunreinigungen aus dem Versorgungsgas oder geringfügigen Lecks.

Anwendungseignung

Atmosphärenöfen sind ideal für eine breite Palette gängiger Wärmebehandlungsprozesse, einschließlich neutralem Härten, Glühen und Aufkohlen von Stählen. Ihre Fähigkeit, reaktive Gase zu verwenden, ist ein wesentlicher Vorteil für Oberflächenmodifikationsbehandlungen. Vakuumöfen eignen sich hervorragend dort, wo selbst minimale Oberflächenwechselwirkungen inakzeptabel sind.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung für die Verwendung einer bestimmten Art von Schutzatmosphäre hängt vollständig von dem zu behandelnden Material und den gewünschten End-Eigenschaften ab.

- Wenn Ihr Hauptaugenmerk auf der Verhinderung grundlegender Oxidation bei gängigen Stählen liegt: Eine einfache inerte Atmosphäre (wie Stickstoff) bietet eine kostengünstige und äußerst zuverlässige Lösung.

- Wenn Ihr Hauptaugenmerk auf der Steuerung der Oberflächenhärte einer Stahllegierung liegt: Sie benötigen einen Ofen mit präziser Atmosphärenkontrolle, um das Kohlenstoffpotenzial zu steuern und so Entkohlung zu verhindern oder Aufkohlen zu ermöglichen.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung hochreaktiver oder hochreiner Materialien liegt: Ein Vakuumofen ist oft die überlegene Wahl, da er nahezu jede Möglichkeit atmosphärischer Kontamination eliminiert.

Letztendlich ist die Beherrschung der Ofenatmosphäre grundlegend, um ein Rohmaterial in eine Komponente mit vorhersagbarer und zuverlässiger Leistung zu verwandeln.

Zusammenfassungstabelle:

| Funktion | Beschreibung | Hauptvorteil |

|---|---|---|

| Oxidation verhindern | Schirmt erhitzte Teile vor Sauerstoff ab, um Zunderbildung zu vermeiden | Erhält Oberflächengüte und Abmessungen |

| Entkohlung verhindern | Steuert den Kohlenstoffverlust bei Stählen zur Erhaltung der Härte | Gewährleistet Verschleißfestigkeit und Bauteilfestigkeit |

| Oberflächenmodifikation ermöglichen | Verwendet reaktive Gase zum Aufkohlen oder Nitrieren | Verbessert die Oberflächeneigenschaften für spezifische Anwendungen |

Rüsten Sie die Wärmebehandlungskapazitäten Ihres Labors mit den fortschrittlichen Ofenlösungen von KINTEK auf! Durch die Nutzung außergewöhnlicher F&E und Eigenfertigung bieten wir verschiedensten Laboren Hochtemperaturöfen wie Muffel-, Rohr-, Drehrohr-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Anlagen. Unsere ausgeprägte Anpassungsfähigkeit stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen, von der Verhinderung der Oxidation bis zur Ermöglichung präziser Oberflächenmodifikationen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Ofenatmosphären Ihre Materialleistung und Effizienz steigern können!

Visuelle Anleitung

Ähnliche Produkte

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

Andere fragen auch

- Wie verhindert eine Inertatmosphäre Oxidation? Materialien vor Sauerstoffschäden schützen

- Wie funktioniert die Wärmebehandlung in inerter Atmosphäre? Oxidation verhindern für überlegene Materialqualität

- Was ist der Nutzen von Stickstoff im Ofen? Verhinderung von Oxidation für eine überlegene Wärmebehandlung

- Wie verbessert eine Stickstoffatmosphäre-Wärmebehandlung die Oberflächenhärtung? Haltbarkeit und Leistung verbessern

- Was bedeutet inert in Ofenatmosphären? Schützen Sie Materialien mit Inertgasen vor Oxidation.