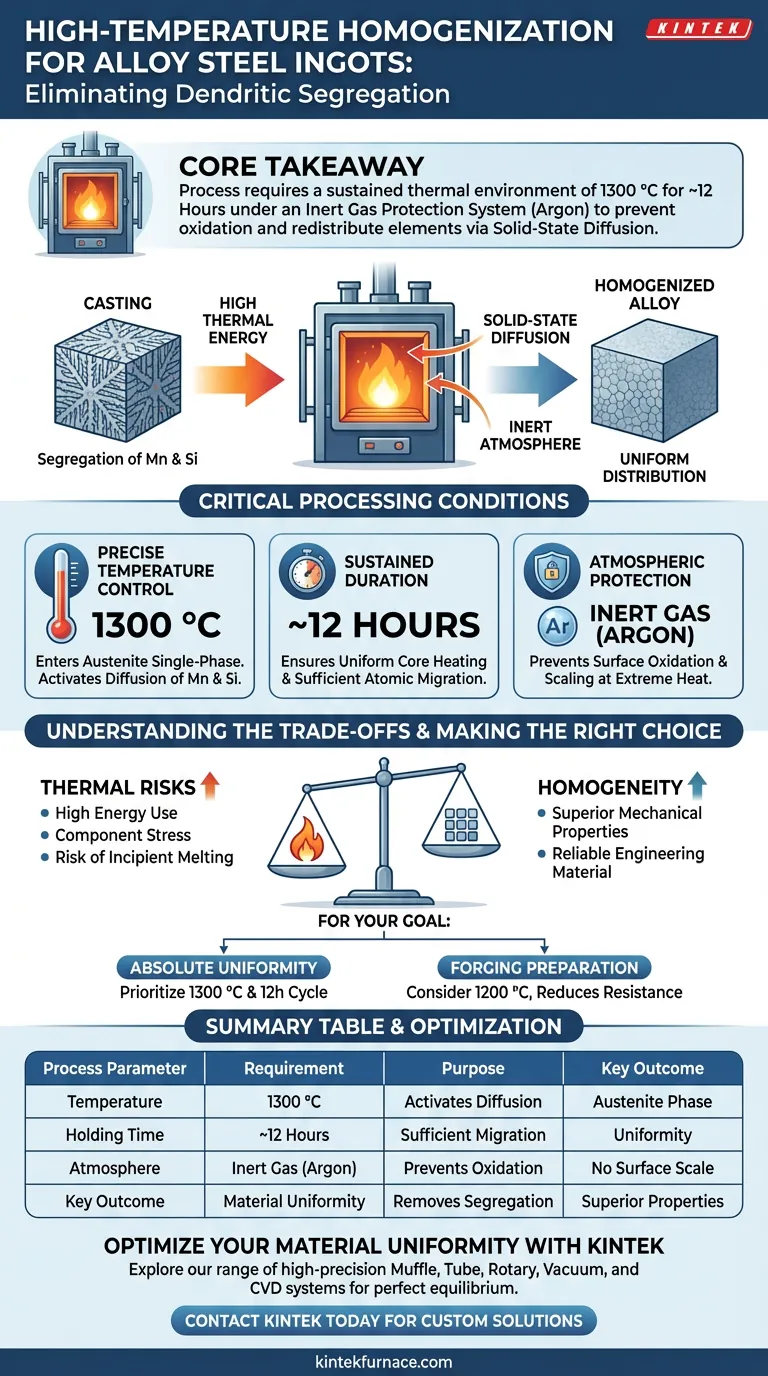

Um dendritische Entmischungen in Barren aus legiertem Stahl zu beseitigen, muss ein Hochtemperatur-Homogenisierofen eine anhaltende thermische Umgebung von etwa 1300 °C für eine Dauer von ungefähr 12 Stunden bieten. Entscheidend ist, dass das System mit einem Inertgas-Schutzsystem ausgestattet sein muss, das typischerweise Argon verwendet, um übermäßige Oberflächenoxidation während dieses langwierigen Heizzyklus zu verhindern.

Kernbotschaft Der Homogenisierungsprozess beruht auf der Festkörperdiffusion, um entmischte Elemente wie Mangan und Silizium neu zu verteilen. Durch die Aufrechterhaltung hoher Temperaturen in einer inerten Atmosphäre ermöglicht der Ofen diesen Elementen, von dendritischen Grenzen zu einer gleichmäßigen Verteilung zu wandern, ohne die Materialoberfläche zu beeinträchtigen.

Die Mechanik der Homogenisierung

Gezielte dendritische Entmischung

Während des anfänglichen Gießens von legiertem Stahl bildet das Material eine dendritische (baumartige) Struktur. Dies führt naturgemäß zu einer Entmischung, bei der sich bestimmte Elemente anreichern, anstatt sich gleichmäßig zu vermischen.

Insbesondere substituierende Lösungsmittelelemente wie Mangan (Mn) und Silizium (Si) neigen dazu, sich während der Erstarrung in bestimmten Bereichen zu konzentrieren. Der Homogenisierofen ist das primäre Werkzeug zur Korrektur dieser Ungleichmäßigkeit.

Aktivierung der Festkörperdiffusion

Das Kernprinzip hinter diesem Prozess ist die Festkörperdiffusion. Bei Raumtemperatur sind die Atome relativ statisch.

Durch die Erhöhung der thermischen Energie erhöht der Ofen jedoch die atomare Beweglichkeit. Dies ermöglicht es den entmischten Atomen (Mn und Si), durch das Kristallgitter zu wandern und sich von Bereichen hoher Konzentration zu Bereichen niedriger Konzentration zu bewegen, bis ein Gleichgewicht erreicht ist.

Kritische Prozessbedingungen

Präzise Temperaturkontrolle

Um wirksam zu sein, muss der Ofen Temperaturen erreichen, die ausreichen, um in die Austenit-Einphasenregion einzutreten.

Gemäß strengen Standards ist hierfür eine Temperatur von 1300 °C erforderlich. Diese extreme Hitze reduziert den Widerstand des Materials gegen plastische Verformung und liefert die Aktivierungsenergie, die für die effektive Diffusion schwerer substituierender Elemente notwendig ist.

Anhaltende Dauer

Diffusion ist kein sofortiger Prozess. Der Ofen muss diese Spitzentemperatur über einen längeren Zeitraum, typischerweise 12 Stunden, aufrechterhalten.

Diese Dauer stellt sicher, dass der Kern des Barrens die gleiche Temperatur wie die Oberfläche erreicht und dass die Lösungsmittelelemente genügend Zeit haben, sich im gesamten experimentellen Muster zu verteilen.

Atmosphärischer Schutz

Stahl bei 1300 °C in normaler Luft auszusetzen, würde zu schweren Oberflächenschäden führen.

Daher muss der Ofen ein Inertgas-Schutzsystem wie Argon verwenden. Dies schafft eine geschützte Umgebung, die verhindert, dass Sauerstoff mit dem Stahl reagiert, und stellt sicher, dass der Barren frei von übermäßiger Oberflächenoxidation oder Zunder bleibt.

Verständnis der Kompromisse

Thermische Risiken vs. Homogenität

Während höhere Temperaturen die Diffusion beschleunigen, bergen sie auch Risiken. Der Betrieb bei 1300 °C belastet die Ofenkomponenten und die Energieressourcen erheblich.

Darüber hinaus besteht bei signifikanten Temperaturschwankungen die Gefahr einer beginnenden Schmelze an den Korngrenzen, was die mechanischen Eigenschaften der Legierung dauerhaft schädigen kann.

Prozesseffizienz

Die Anforderung eines 12-Stunden-Zyklus stellt einen erheblichen Engpass in der Produktionsdurchlaufzeit dar.

Während eine niedrigere Temperatur (z. B. 1200 °C beim Schmieden) hilft, den Verformungswiderstand zu verringern und den Homogenisierungsprozess einzuleiten, ist der dedizierte 1300 °C-Zyklus oft für die vollständige Beseitigung hartnäckiger dendritischer Entmischungen in hochwertigen Legierungen erforderlich.

Die richtige Wahl für Ihr Ziel treffen

Die spezifischen Parameter, die Sie wählen, hängen vom Gleichgewicht zwischen Materialqualität und betrieblicher Effizienz ab.

- Wenn Ihr Hauptaugenmerk auf absoluter Materialgleichmäßigkeit liegt: Priorisieren Sie den vollständigen Zyklus von 1300 °C für 12 Stunden unter Argon, um eine vollständige Diffusion von Mangan und Silizium zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Schmiedevorbereitung liegt: Eine Temperatur von 1200 °C kann ausreichen, um den Verformungswiderstand zu senken und in die Austenitphase einzutreten, obwohl dies möglicherweise keine schweren Entmischungen vollständig behebt.

Letztendlich erfordert echte Homogenisierung ein Engagement für Zeit und Temperaturschutz, um eine Gussstruktur in ein zuverlässiges technisches Material zu verwandeln.

Zusammenfassungstabelle:

| Prozessparameter | Anforderung | Zweck |

|---|---|---|

| Temperatur | 1300 °C | Eintritt in die Austenitphase und Aktivierung der Festkörperdiffusion |

| Haltezeit | ~12 Stunden | Ermöglicht ausreichende Wanderung von Mn- und Si-Atomen |

| Atmosphäre | Inertgas (Argon) | Verhindert Oberflächenoxidation und Zunderbildung bei hoher Hitze |

| Schlüsselergebnis | Materialgleichmäßigkeit | Entfernt dendritische Strukturen für überlegene mechanische Eigenschaften |

Optimieren Sie Ihre Materialgleichmäßigkeit mit KINTEK

Lassen Sie nicht zu, dass dendritische Entmischungen die Leistung Ihrer Legierung beeinträchtigen. Mit fundierter F&E und Fertigung bietet KINTEK eine breite Palette von Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systemen, einschließlich hochpräziser Laboröfen, die vollständig an Ihre Homogenisierungsanforderungen angepasst werden können. Ob Sie eine präzise 1300 °C-Stabilität oder eine fortschrittliche Argonatmosphärenkontrolle benötigen, unser Team liefert die Technologie, um sicherzustellen, dass Ihre technischen Materialien das perfekte Gleichgewicht erreichen.

Bereit, die Präzision Ihrer Wärmebehandlung zu verbessern?

Kontaktieren Sie KINTEK noch heute, um Ihre kundenspezifische Lösung zu besprechen

Visuelle Anleitung

Referenzen

- Monika Krugla, Dave N. Hanlon. Microsegregation Influence on Austenite Formation from Ferrite and Cementite in Fe–C–Mn–Si and Fe–C–Si Steels. DOI: 10.3390/met14010092

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Labor-Muffelofen mit Bodenanhebung

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

Andere fragen auch

- Welche Forschungs- und Entwicklungsanwendungen haben Retortenöfen? Präzise Hochtemperatur-Materialkontrolle freischalten

- Warum ist eine kontrollierte Sauerstoffumgebung für Hochentropielegierungspulver notwendig? Beherrschen Sie HEA-Oxidation und Phasenreinheit

- Welche Industrien verwenden üblicherweise Inertöfen? Unverzichtbar für Elektronik, Metallurgie und Materialwissenschaften

- Welche verschiedenen Konfigurationen sind für Schutzgasöfen erhältlich? Finden Sie Ihren perfekten Partner für die Wärmebehandlung

- In welchen Branchen wird Argon üblicherweise zur Wärmebehandlung eingesetzt? Unverzichtbar für die Luft- und Raumfahrt sowie für Hochleistungswerkstoffe

- Welche Optionen zur Atmosphärenkontrolle gibt es bei Rohr- und Kammeröfen? Optimieren Sie die thermische Verarbeitung in Ihrem Labor

- Welche Rolle spielt eine Vakuum- oder Atmosphärenrohr-Ofen beim Sinterprozess von Al6061/B4C-Verbundwerkstoffen?

- Welche Arten chemischer Prozesse werden durch Retortenöfen ermöglicht? Präzise Hochtemperaturregelung freischalten