In Forschung und Entwicklung werden Retortenöfen für die Hochtemperatur-Materialbearbeitung und -analyse eingesetzt, wo eine präzise Kontrolle der Atmosphäre unerlässlich ist. Diese Öfen sind in Universitäts-, Regierungs- und Industrielaboren unverzichtbar für die Entwicklung neuer Materialien, die Untersuchung chemischer Reaktionen und die Prüfung von Materialeigenschaften in Umgebungen, die frei von Sauerstoff und anderen Verunreinigungen sind.

Der wahre Wert eines Retortenofens in einer F&E-Umgebung liegt nicht nur in seiner Fähigkeit, hohe Temperaturen zu erreichen, sondern auch in seiner Fähigkeit, eine perfekt kontrollierte, isolierte Umgebung zu schaffen. Diese Kontrolle ist der Schlüssel zur Entwicklung fortschrittlicher Materialien und zur Erzielung wiederholbarer, wissenschaftlich fundierter Versuchsergebnisse.

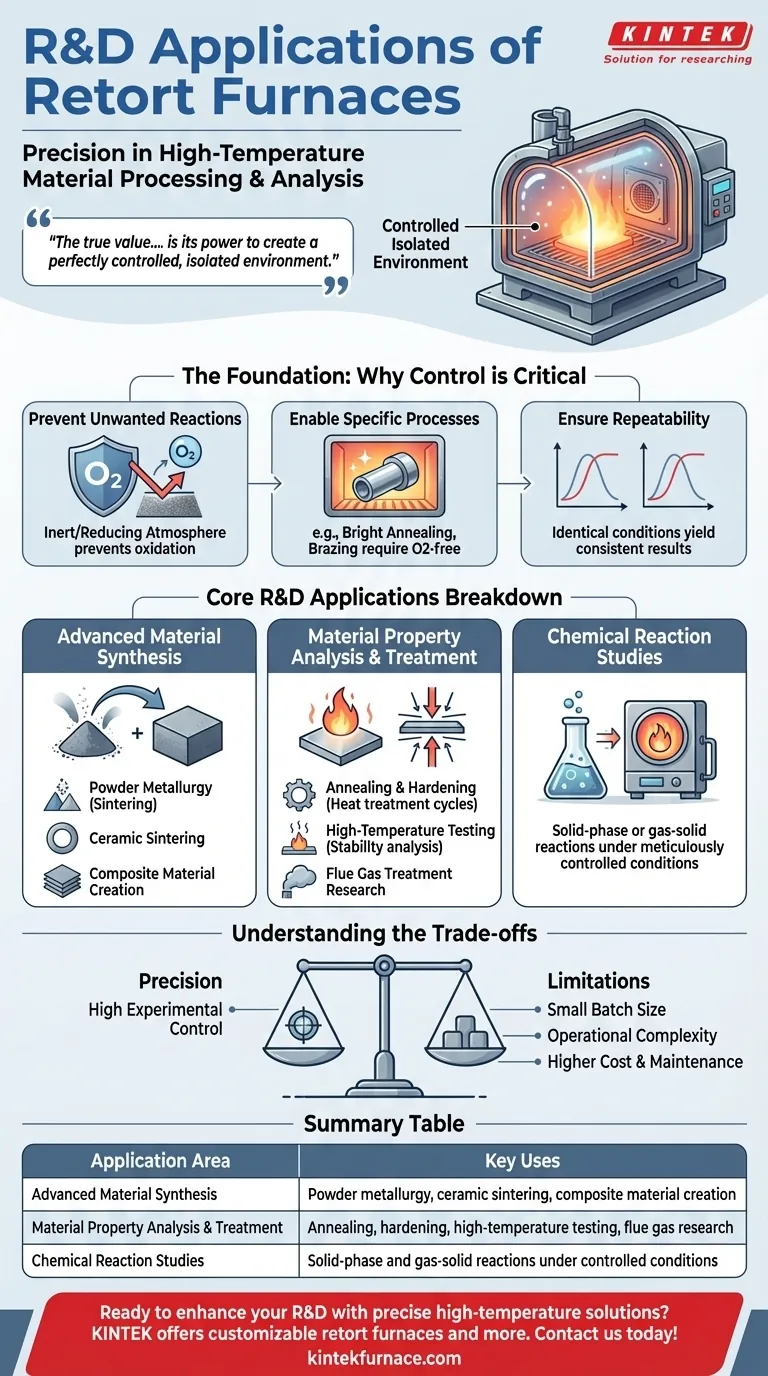

Die Grundlage der F&E: Warum Kontrolle entscheidend ist

In jeder Forschungsumgebung ist das Ziel, Variablen zu isolieren, um Ursache und Wirkung zu verstehen. Ein Retortenofen bietet eine geschlossene, abgedichtete Kammer (die Retorte), die es einem Forscher ermöglicht, sowohl die Temperatur als auch die gasförmige Atmosphäre mit extremer Präzision zu steuern.

Unerwünschte Reaktionen verhindern

Viele fortschrittliche Materialien, insbesondere Metalle und Legierungen, reagieren bei hohen Temperaturen stark mit Sauerstoff. Diese Oxidation kann ein Experiment ruinieren oder die Eigenschaften des entwickelten Materials grundlegend verändern.

Ein Retortenofen ermöglicht das Spülen der Umgebungsluft und die Einführung einer inerten Atmosphäre (wie Argon oder Stickstoff) oder einer reduzierenden Atmosphäre ( wie Wasserstoff). Dies verhindert unerwünschte chemische Reaktionen und gewährleistet die Integrität des Materials.

Spezifische Prozesse ermöglichen

Bestimmte Materialbehandlungen sind nur in einer spezifischen Atmosphäre möglich. Zum Beispiel erfordert das Blankglühen von Edelstahl, das eine glänzende, oxidfreie Oberfläche erhält, eine sauerstofffreie Umgebung.

Ähnlich basieren Prozesse wie das Ofenlöten auf einer kontrollierten Atmosphäre, um sicherzustellen, dass das Füllmetall korrekt fließt und eine starke, saubere Verbindung ohne Oxidation bildet.

Wiederholbarkeit gewährleisten

Wissenschaftlicher Fortschritt hängt von der Fähigkeit ab, Experimente zu wiederholen und die gleichen Ergebnisse zu erzielen. Durch die exakte Kontrolle über Temperaturrampen, Haltezeiten und Gaszusammensetzung stellen Retortenöfen sicher, dass die experimentellen Bedingungen von einem Durchlauf zum nächsten identisch sind.

Kern-F&E-Anwendungen im Überblick

Die Fähigkeit, die Prozessumgebung zu kontrollieren, macht Retortenöfen für ein breites Spektrum von F&E-Anwendungen geeignet.

Fortschrittliche Materialsynthese

Retortenöfen stehen im Mittelpunkt der Entwicklung von Materialien der nächsten Generation. Dies beinhaltet:

- Pulvermetallurgie: Herstellung von Teilen aus Metallpulvern durch Erhitzen unterhalb ihres Schmelzpunkts (Sintern) in einer kontrollierten Atmosphäre, um Oxidation zu verhindern und eine ordnungsgemäße Bindung zu gewährleisten.

- Keramiksinterung: Brennen von Keramikpulvern zur Herstellung eines dichten, festen Materials. Die Atmosphäre kann die endgültige Kornstruktur und Eigenschaften beeinflussen.

- Herstellung von Verbundwerkstoffen: Entwicklung neuer Verbundwerkstoffe durch das Verbinden verschiedener Materialien unter spezifischen Hitze- und Atmosphärenbedingungen.

Materialeigenschaftsanalyse & -behandlung

Forscher nutzen diese Öfen, um die Eigenschaften von Materialien zu testen und zu modifizieren.

- Glühen und Härten: Untersuchung, wie unterschiedliche Wärmebehandlungszyklen, die in einer kontrollierten Atmosphäre durchgeführt werden, die Härte, Duktilität und innere Spannungen eines Materials beeinflussen.

- Hochtemperaturprüfung: Materialien extremen Temperaturen in einer spezifischen Atmosphäre aussetzen, um ihre Stabilität, Zersetzung oder Leistung für Anwendungen wie Luft- und Raumfahrtkomponenten zu analysieren.

- Forschung zur Abgasbehandlung: Simulation und Untersuchung der Auswirkungen verschiedener Gasmischungen auf Materialien bei hohen Temperaturen.

Studien zu chemischen Reaktionen

Für Chemiker und Materialwissenschaftler fungiert ein Retortenofen als ein umschlossener Hochtemperaturreaktor. Er ermöglicht die Untersuchung von Festphasen- oder Gas-Festphasen-Reaktionen unter sorgfältig kontrollierten Bedingungen und liefert grundlegende Erkenntnisse für die wissenschaftliche Entdeckung.

Die Kompromisse verstehen

Obwohl leistungsstark, sind Retortenöfen ein Spezialwerkzeug, und die Wahl eines solchen erfordert das Verständnis ihrer Einschränkungen.

Chargengröße vs. Präzision

Die meisten F&E-Retortenöfen sind für den experimentellen Maßstab ausgelegt und priorisieren Präzision über Volumen. Ihre Chargengröße ist oft kleiner als die industrieller Produktionsöfen, was sie ideal für Tests und Entwicklung, aber nicht für die Massenproduktion macht.

Betriebskomplexität

Der Betrieb eines Retortenofens umfasst mehr Schritte als bei einem einfachen Kastenofen. Das Abdichten der Retorte, das Durchführen von Vakuumpurgen und das Management von Gasflusssystemen erfordert eine sorgfältige Schulung und erhöht den Betriebsaufwand.

Kosten und Wartung

Die abgedichtete Retorte, Vakuumsysteme und Gasversorgungsschläuche erhöhen die Anschaffungskosten und die langfristige Wartung des Ofens. Die Retorte selbst ist oft ein Verschleißteil, das im Laufe der Zeit, insbesondere bei extremen Temperaturen, ausgetauscht werden muss.

Den Ofen an Ihr Forschungsziel anpassen

Um den richtigen Ansatz zu wählen, stimmen Sie die Fähigkeiten der Ausrüstung mit Ihrem primären Ziel ab.

- Wenn Ihr Hauptaugenmerk auf der Entwicklung neuer Legierungen oder Pulver liegt, die empfindlich auf Sauerstoff reagieren: Sie benötigen unbedingt einen Retortenofen, um die notwendige inerte oder reduzierende Atmosphäre zu erzeugen.

- Wenn Ihr Hauptaugenmerk auf der Prüfung der Wärmebehandlungsreaktion bestehender Materialien liegt: Ein Retortenofen bietet die wiederholbare Kontrolle, die zur Erzeugung wissenschaftlich valider Leistungskurven erforderlich ist.

- Wenn Ihr Hauptaugenmerk auf dem Sintern fortschrittlicher Keramiken oder Verbundwerkstoffe liegt: Die gleichmäßige Erwärmung und atmosphärische Kontrolle eines Retortenofens sind entscheidend für die Erzielung der gewünschten Verdichtung und der endgültigen Eigenschaften.

Letztendlich ist die Wahl eines Retortenofens eine Entscheidung, die Umgebungsbedingungen zu priorisieren, um neue Möglichkeiten in der Materialwissenschaft und chemischen Forschung zu erschließen.

Zusammenfassungstabelle:

| Anwendungsbereich | Hauptanwendungen |

|---|---|

| Fortschrittliche Materialsynthese | Pulvermetallurgie, Keramiksinterung, Herstellung von Verbundwerkstoffen |

| Materialeigenschaftsanalyse & -behandlung | Glühen, Härten, Hochtemperaturprüfung, Abgasforschung |

| Studien zu chemischen Reaktionen | Festphasen- und Gas-Festphasen-Reaktionen unter kontrollierten Bedingungen |

Bereit, Ihre F&E mit präzisen Hochtemperaturlösungen zu verbessern? KINTEK nutzt außergewöhnliche F&E und interne Fertigung, um fortschrittliche Retortenöfen anzubieten, darunter Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen sowie CVD-/PECVD-Systeme. Unsere starke Fähigkeit zur tiefgehenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen an Materialsynthese und -analyse erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihre Innovationen vorantreiben können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Welche Rolle spielt ein Laborrohr-Ofen bei der Karbonisierung von LCNSs? Erreichen Sie 83,8 % Effizienz

- Wie wird ein Hochtemperatur-Rohröfen bei der Synthese von MoO2/MWCNT-Nanokompositen eingesetzt? Präzisionsanleitung

- Was sind die wichtigsten betrieblichen Überlegungen bei der Verwendung eines Labortiegelofens? Beherrschen Sie Temperatur, Atmosphäre und Sicherheit

- Welche Sicherheitsmaßnahmen sind beim Betrieb eines Laborrohrrohrofens unerlässlich? Ein Leitfaden zur Unfallverhütung

- Welche jüngsten Verbesserungen wurden an Labortiegelöfen vorgenommen? Präzision, Automatisierung & Sicherheit freischalten