Im Kern beruht die Eignung der Mikrowellen-Plasma-chemischen Gasphasenabscheidung (MPCVD) für industrielle Anwendungen auf ihrer einzigartigen Kombination aus Stabilität, Skalierbarkeit und der Fähigkeit, außergewöhnlich hochreine Diamantfilme herzustellen. Diese Methode nutzt Mikrowellenenergie, um ein sauberes, elektrodenloses Plasma zu erzeugen, was kontinuierliche, reproduzierbare Herstellungsprozesse ermöglicht, die den strengen Anforderungen der modernen Industrie gerecht werden.

Die entscheidende Erkenntnis ist, dass MPCVD die Plasmaerzeugung von der Reaktionskammer selbst entkoppelt. Durch die Verwendung von Mikrowellen werden die Kontamination und Instabilität vermieden, die anderen Methoden eigen sind, was sie zur zuverlässigsten und kontrollierbarsten Technik für die Herstellung von hochwertigem Einkristalldiamant im industriellen Maßstab macht.

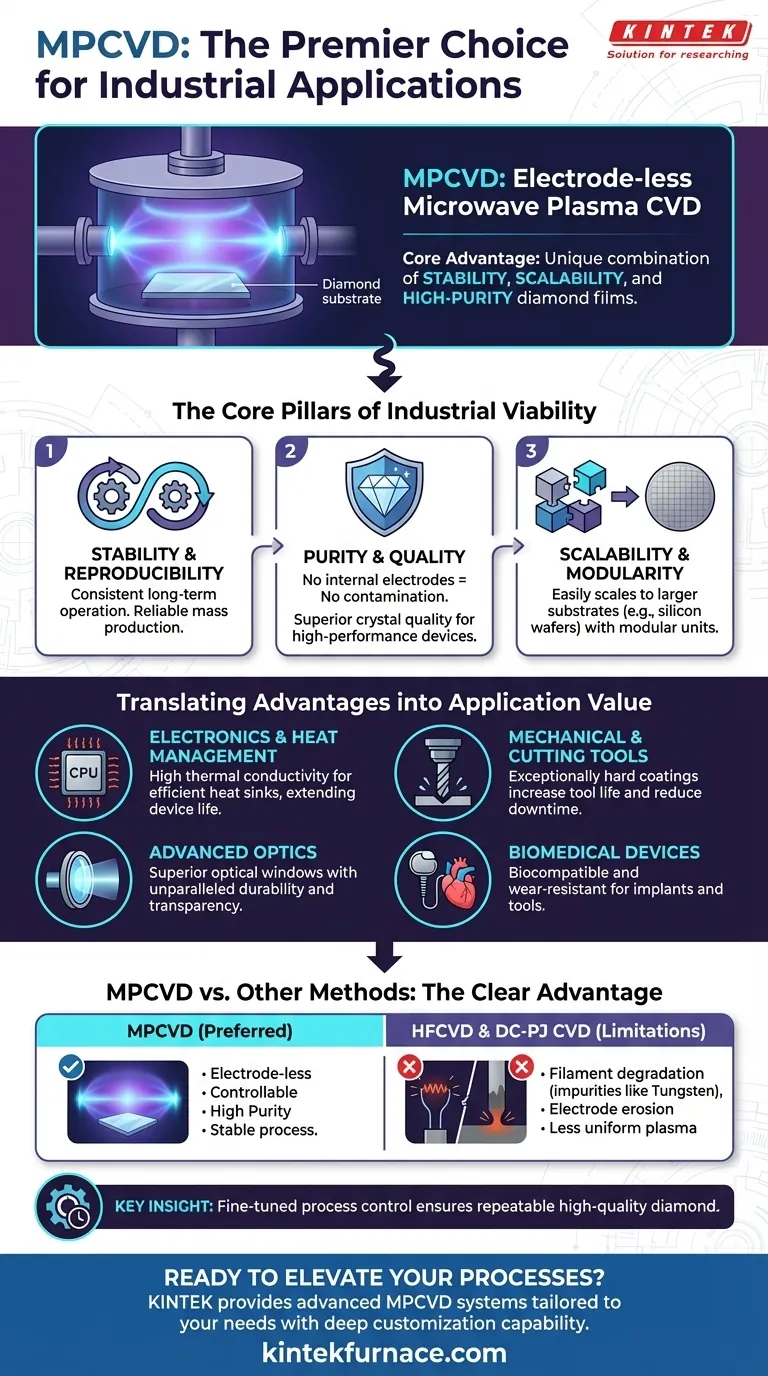

Die Kernpfeiler der industriellen Rentabilität

Um für den industriellen Einsatz rentabel zu sein, muss eine Technologie zuverlässig, wiederholbar und an die Produktionsanforderungen anpassbar sein. MPCVD zeichnet sich in diesen drei grundlegenden Bereichen aus.

Stabilität und Reproduzierbarkeit

Der Prozess ist über lange Zeiträume außergewöhnlich stabil. Dies ermöglicht einen kontinuierlichen Betrieb, eine Voraussetzung für jede Massenproduktionsumgebung.

Diese Stabilität gewährleistet, dass die Qualität des Diamantfilms von einer Charge zur nächsten konstant bleibt, was für Anwendungen wie Halbleiter und Präzisionsoptiken entscheidend ist.

Reinheit und Qualität: Der elektrodenlose Vorteil

MPCVD verwendet Mikrowellen, um Gase in ein Plasma anzuregen. Da es keine internen Elektroden gibt, wird eine primäre Kontaminationsquelle in anderen Systemen vollständig eliminiert.

Dies führt zu Diamantfilmen mit überlegener Kristallqualität und Freiheit von Verunreinigungen, eine nicht verhandelbare Anforderung für Hochleistungs-Elektronik- und Optikgeräte.

Skalierbarkeit und Modularität

MPCVD-Systeme sind oft mit modularen Einheiten konzipiert, die typischerweise eine 1-2 kW Mikrowellenstromversorgung verwenden.

Diese Modularität ermöglicht eine einfache Skalierung des Prozesses, um größere Substrate, wie z.B. Siliziumwafer in voller Größe, aufzunehmen. Dies ist ein entscheidender Vorteil für die Integration von Diamant in die Halbleiterindustrie.

Umwandlung technischer Vorteile in Anwendungswert

Die theoretischen Vorteile von MPCVD führen direkt zu spürbaren Leistungssteigerungen in einer Vielzahl von Branchen. Die hohe Qualität des produzierten Diamanten erschließt neue Möglichkeiten.

Elektronik und Wärmemanagement

Die hohe Wärmeleitfähigkeit von MPCVD-Diamant macht ihn zu einem idealen Material für Kühlkörper in Hochleistungselektronik. Diese effektive Wärmeableitung verlängert die Lebensdauer von Geräten und verbessert die Leistung.

Mechanische und Schneidwerkzeuge

MPCVD erzeugt außergewöhnlich harte Diamantbeschichtungen. Wenn sie auf Schneidwerkzeuge aufgetragen werden, erhöhen diese Beschichtungen die Werkzeuglebensdauer und -leistung drastisch, wodurch Ausfallzeiten und Kosten in der Fertigung reduziert werden.

Fortgeschrittene Optik

Die Reinheit und perfekte Kristallstruktur von MPCVD-Diamant führen zu überlegenen optischen Fenstern. Sie bieten eine unübertroffene Haltbarkeit und Transparenz über ein breites Spektrum, was für Laser und Sensoren, die in rauen Umgebungen arbeiten, entscheidend ist.

Biomedizinische Geräte

Die Diamantfilme sind biokompatibel und äußerst verschleißfest. Dies macht MPCVD zu einem wertvollen Verfahren zur Herstellung langlebiger Beschichtungen für medizinische Implantate und chirurgische Instrumente, wodurch der Verschleiß reduziert und die Patientenergebnisse verbessert werden.

Die Kompromisse verstehen: MPCVD vs. andere Methoden

Obwohl MPCVD eine hochentwickelte Technik ist, werden ihre Vorteile im Vergleich zu alternativen Diamantsynthesemethoden deutlich. Ihre Überlegenheit ist nicht universell, aber für hochwertige Anwendungen ausgeprägt.

Warum MPCVD gegenüber HFCVD bevorzugt wird

Hot Filament CVD (HFCVD) verwendet ein erhitztes Filament, um die Gase zu aktivieren. Dieses Filament degradiert mit der Zeit, wodurch Verunreinigungen (wie Wolfram) in den Diamantfilm gelangen und Prozessinstabilität entsteht. Die elektrodenlose Natur von MPCVD vermeidet diesen kritischen Fehler vollständig.

Der Vorteil gegenüber DC-PJ CVD

Direct Current Plasma Jet (DC-PJ) CVD kann unter Elektrodenerosion leiden, die ebenfalls Verunreinigungen einführt. Das Plasma kann weniger gleichmäßig und stabil sein als das durch Mikrowellen erzeugte, was es schwieriger macht, die hohe Qualität und Kontrolle zu erreichen, die für Einkristalldiamant auf großen Substraten erforderlich sind.

Prozesskontrolle als entscheidender Faktor

Letztendlich ist die fein abgestimmte Kontrolle über die Reaktionsbedingungen das, was MPCVD auszeichnet. Die Fähigkeit, die Gaszusammensetzung, den Druck und die Temperatur präzise zu steuern, gewährleistet die wiederholbare Produktion von hochwertigem Diamant und macht es zur vertrauenswürdigsten Methode für anspruchsvolle industrielle Ziele.

Die richtige Wahl für Ihre Anwendung treffen

Die Wahl der richtigen Abscheidungstechnologie hängt vollständig von Ihrem Endziel ab. Die Kompromisse zwischen Kosten, Qualität und Skalierung sind von größter Bedeutung.

- Wenn Ihr Hauptaugenmerk auf dem reinsten elektronischen oder optischen Diamanten liegt: MPCVD ist aufgrund seines kontaminationsfreien Prozesses die definitive und zuverlässigste Wahl.

- Wenn Ihr Hauptaugenmerk auf der Skalierung der Produktion für große Substrate liegt: Das modulare und stabile Design von MPCVD bietet einen klaren und bewährten Weg für die industrielle Fertigung.

- Wenn Ihr Hauptaugenmerk auf kostensensitiven, verschleißfesten Beschichtungen liegt, bei denen geringfügige Verunreinigungen tolerierbar sind: Alternative Methoden könnten in Betracht gezogen werden, aber MPCVD bietet immer noch eine überlegene Prozesskontrolle und langfristige Zuverlässigkeit.

Durch die Beherrschung der kontrollierbaren und sauberen Diamantsynthese ermöglicht MPCVD der Industrie, dieses außergewöhnliche Material für die Technologie der nächsten Generation zu nutzen.

Zusammenfassungstabelle:

| Hauptvorteil | Industrieller Nutzen |

|---|---|

| Stabilität & Reproduzierbarkeit | Ermöglicht kontinuierliche, zuverlässige Fertigung mit gleichbleibender Qualität |

| Reinheit & Elektrodenloses Plasma | Eliminiert Kontaminationen für Hochleistungs-Elektronik- und Optikgeräte |

| Skalierbarkeit & Modularität | Unterstützt große Substrate und einfache Produktionsskalierung |

| Hochwertige Diamantfilme | Verbessert Wärmemanagement, Werkzeughaltbarkeit und optische Leistung |

Bereit, Ihre industriellen Prozesse mit hochreinen Diamantlösungen zu verbessern? KINTEK nutzt außergewöhnliche F&E und eigene Fertigung, um verschiedenen Laboren fortschrittliche MPCVD-Systeme anzubieten, die auf Ihre Bedürfnisse zugeschnitten sind. Unser Produktsortiment, einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- & Atmosphäreöfen und CVD/PECVD-Systemen, wird durch eine starke Anpassungsfähigkeit ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere MPCVD-Technologie Innovation und Effizienz in Ihren Anwendungen vorantreiben kann!

Visuelle Anleitung

Ähnliche Produkte

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Was sind die Hauptmerkmale von CVD-Rohröfen für die 2D-Materialbearbeitung? Präzisionssynthese für überlegene Materialien freischalten

- Welche zukünftigen Trends werden in der Entwicklung von CVD-Rohröfen erwartet? Entdecken Sie intelligentere, vielseitigere Systeme

- Was sind die operativen Vorteile der Verwendung eines CVD-Rohrofen?

- Was sind die wichtigsten Designmerkmale eines CVD-Rohrofens? Optimieren Sie Ihre Materialssynthese mit Präzision

- Was sind 2D-Heterostrukturen und wie werden sie mithilfe von CVD-Rohröfen hergestellt? Entfesseln Sie die Materialtechnik auf atomarer Ebene