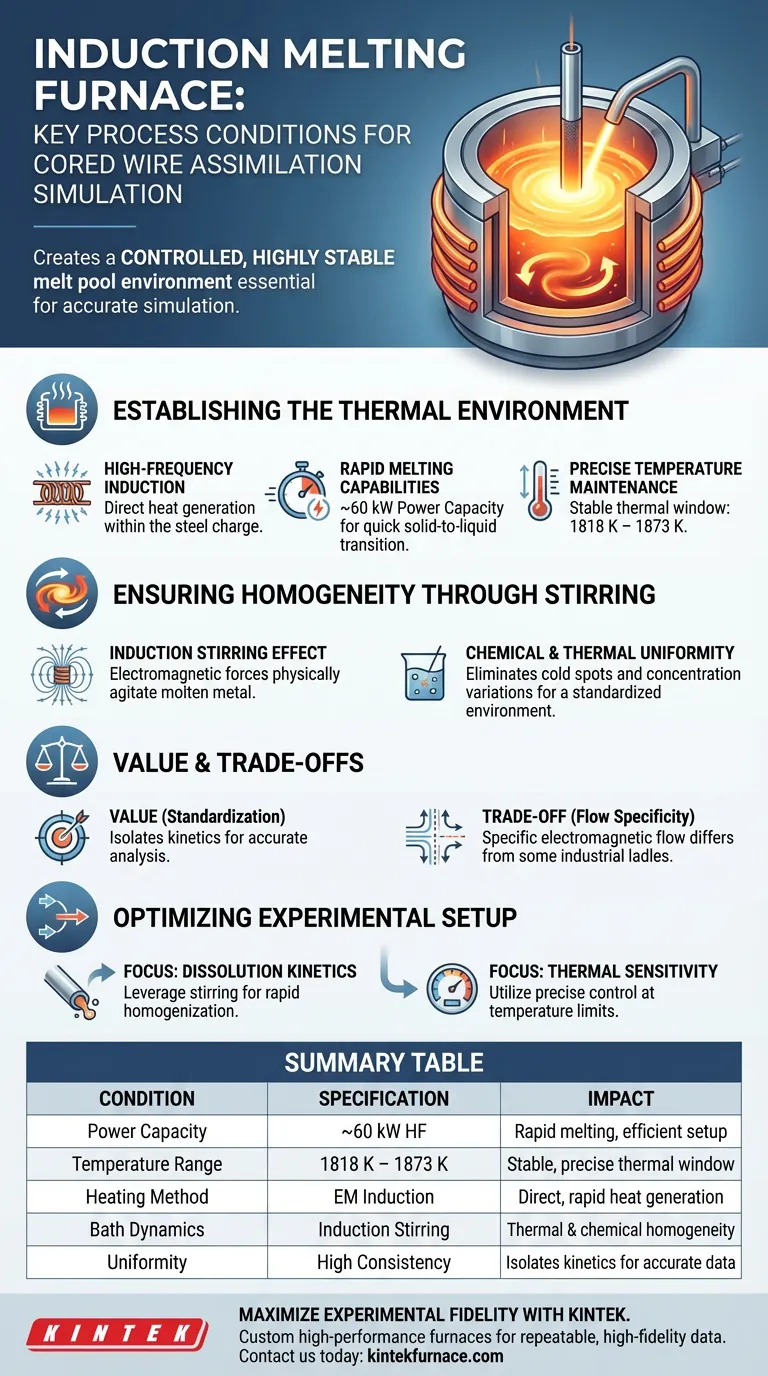

Der Induktionsschmelzofen schafft eine kontrollierte, hochstabile Schmelzbadumgebung, die für Simulationen der Assimilation von Seeに必要な Draht unerlässlich ist. Durch hochfrequente elektromagnetische Induktion und erhebliche Leistungskapazitäten (typischerweise um 60 kW) gewährleistet er schnelles Stahlschmelzen, präzise Temperaturhaltung zwischen 1818 K und 1873 K und eine strenge Badoberfläche durch inhärentes Induktionsrühren.

Der Hauptwert eines Induktionsschmelzofens bei diesen Experimenten liegt in der Schaffung einer standardisierten physikalischen Umgebung. Durch die Kombination von präziser thermischer Kontrolle mit elektromagnetischem Rühren werden Variablen in Temperatur und chemischer Zusammensetzung eliminiert, wodurch die Kinetik der Auflösung von Seeに必要な Draht für eine genaue Analyse effektiv isoliert wird.

Schaffung der thermischen Umgebung

Hochfrequente elektromagnetische Induktion

Der Ofen nutzt hochfrequente elektromagnetische Induktion als primären Heizmechanismus. Diese Methode ermöglicht die schnelle Erzeugung von Wärme direkt im Stahl, anstatt sich auf externe Wärmeübertragung zu verlassen.

Schnelle Schmelzfähigkeiten

Mit Leistungskapazitäten, die oft 60 kW erreichen, ermöglicht der Ofen den schnellen Übergang von Stahl von fest zu flüssig. Diese Effizienz reduziert die Vorbereitungszeit, die benötigt wird, um die experimentelle Basislinie zu erreichen.

Präzise Temperaturhaltung

Sobald der Stahl geschmolzen ist, hält der Ofen spezifische experimentelle Temperaturen mit hoher Präzision. Er schafft ein stabiles thermisches Fenster, typischerweise zwischen 1818 K und 1873 K.

Diese Stabilität ist entscheidend für die Simulationsgenauigkeit, da sie sicherstellt, dass der Seeに必要な Draht während der Assimilation gleichmäßiger thermischer Belastung ausgesetzt ist.

Gewährleistung der Homogenität durch Rühren

Der Induktionsrühreffekt

Ein Hauptmerkmal dieses Prozesses ist der elektromagnetische Rühreffekt, der der Induktionsheizung innewohnt. Das Magnetfeld erzeugt Kräfte, die das geschmolzene Metall physikalisch bewegen.

Erreichung von chemischer und thermischer Gleichmäßigkeit

Dieses kontinuierliche Rühren stellt sicher, dass sowohl Temperatur als auch chemische Zusammensetzung im gesamten Bad gleichmäßig sind.

Durch die Eliminierung von Kältezonen oder Bereichen mit unterschiedlicher chemischer Konzentration schafft der Ofen eine standardisierte physikalische Umgebung. Diese Gleichmäßigkeit ermöglicht es Forschern, experimentelle Ergebnisse direkt den Eigenschaften des Seeに必要な Draht zuzuordnen und nicht Inkonsistenzen im Schmelzbad.

Verständnis der betrieblichen Kompromisse

Spezifität des Strömungsmusters

Während das Induktionsrühren eine hervorragende Gleichmäßigkeit bietet, erzeugt es spezifische Strömungsmuster, die durch elektromagnetische Kräfte angetrieben werden.

Simulation vs. industrielle Realität

Diese Strömungsdynamik schafft eine hochkontrollierte kinetische Umgebung. Forscher sollten jedoch beachten, dass diese spezifischen Rührmuster leicht von der Fluiddynamik abweichen können, die in gasgerührten oder mechanisch gerührten industriellen Pfannen zu finden ist.

Optimierung Ihres experimentellen Aufbaus

Um die Gültigkeit Ihrer Daten zur Assimilation von Seeに必要な Draht zu maximieren, stimmen Sie die Fähigkeiten des Ofens auf Ihre spezifischen Forschungsziele ab:

- Wenn Ihr Hauptaugenmerk auf der Auflösungskinetik liegt: Nutzen Sie den Induktionsrühreffekt, um den Grenzschichtwiderstand zu minimieren und eine schnelle Homogenisierung des gelösten Drahtes zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der thermischen Empfindlichkeit liegt: Nutzen Sie die strenge Temperaturkontrolle (1818 K – 1873 K), um die Drahtleistung an den exakten oberen und unteren Grenzen Ihres Zielverarbeitungsfensters zu testen.

Die Nutzung der Fähigkeit des Induktionsofens zur Standardisierung des Schmelzbades ist der effektivste Weg, um wiederholbare, hochauflösende experimentelle Daten zu erzeugen.

Zusammenfassungstabelle:

| Bedingung | Spezifikation/Merkmal | Auswirkung auf die Simulation |

|---|---|---|

| Leistungskapazität | ~60 kW Hochfrequenz | Ermöglicht schnelles Schmelzen und effizienten Aufbau |

| Temperaturbereich | 1818 K bis 1873 K | Bietet ein stabiles, präzises thermisches Fenster |

| Heizmethode | Elektromagnetische Induktion | Direkte Wärmeerzeugung für schnelle Übergänge |

| Bad-Dynamik | Induktionsrühreffekt | Gewährleistet thermische und chemische Homogenität |

| Gleichmäßigkeit | Hohe Konsistenz | Isoliert Kinetik für genaue Datenanalyse |

Maximieren Sie die experimentelle Genauigkeit mit KINTEK

Stellen Sie sicher, dass Ihre Simulationen zur Assimilation von Seeに必要な Draht durch branchenführende Präzision unterstützt werden. KINTEK bietet Hochleistungs-Induktionsschmelzsysteme, Muffel-, Rohr- und Vakuumöfen – alle unterstützt durch fachkundige F&E und Fertigung. Unsere Systeme sind vollständig anpassbar, um Ihre spezifischen Forschungstemperaturen und Rührbedürfnisse zu erfüllen und jedes Mal wiederholbare, hochauflösende Daten zu gewährleisten.

Bereit, die thermische Verarbeitung Ihres Labors zu optimieren? Kontaktieren Sie KINTEK noch heute, um Ihre individuellen Bedürfnisse zu besprechen

Visuelle Anleitung

Referenzen

- Edgar Ivan Castro Cedeño, Alain Jardy. Study of Assimilation of Cored Wire into Liquid Steel Baths. DOI: 10.3390/met14040462

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Was sind die Schlüsselanwendungen von IGBT-Induktionsofen-Schmelzanlagen? Erschließen Sie Präzision & Reinheit beim Metallschmelzen

- Welche ökologischen Vorteile bieten Tauchspulenöfen? Eine sauberere, nachhaltigere Schmelzlösung

- Wie funktionieren IGBT-Module im Schmelzprozess? Erreichen Sie effizientes, hochpräzises Induktionserwärmen

- Warum wird bei Geräten zur Herstellung von ultrafeinem Magnesiumpulver mittels Verdampfungs-Kondensations-Methode eine doppelwandige, wassergekühlte Edelstahlkammer verwendet?

- Welche Rolle spielt ein Vakuumlichtbogenofen bei der anfänglichen Herstellung von CrMnFeCoNi-Hochentropielegierungen?

- Welche Industrien profitieren von Vakuuminduktionsschmelzöfen? Erschließen Sie hochreine Metalle für Luft- und Raumfahrt, Medizin und mehr

- Was sind die Rohstoffe für den Induktionsofen? Der essentielle Leitfaden für Schmelzgut und Konstruktionsmaterialien

- Was macht Induktionsöfen für die Edelmetallverarbeitung geeignet? Entdecken Sie Reinheit und Effizienz beim Metallschmelzen