Kurz gesagt bieten Tauchspulenöfen erhebliche ökologische Vorteile, indem sie die Art und Weise, wie Metall erhitzt wird, grundlegend verändern. Sie eliminieren die direkten Emissionen, Abfallströme und Energieineffizienzen, die mit herkömmlichen, auf Verbrennung oder Elektroden basierenden Öfen verbunden sind, was zu sauberer Luft, einem sichereren Arbeitsplatz und einer höheren Ressourceneffizienz führt.

Der zentrale ökologische Vorteil eines Tauchspulenofens ist nicht nur ein einzelnes Merkmal, sondern sein gesamtes Funktionsprinzip. Durch die Nutzung sauberer, eingeschlossener elektromagnetischer Energie anstelle der Verbrennung von Brennstoff oder dem Verbrauch von Elektroden werden die Hauptquellen der Umweltverschmutzung, die in älteren Schmelztechnologien zu finden sind, systematisch beseitigt.

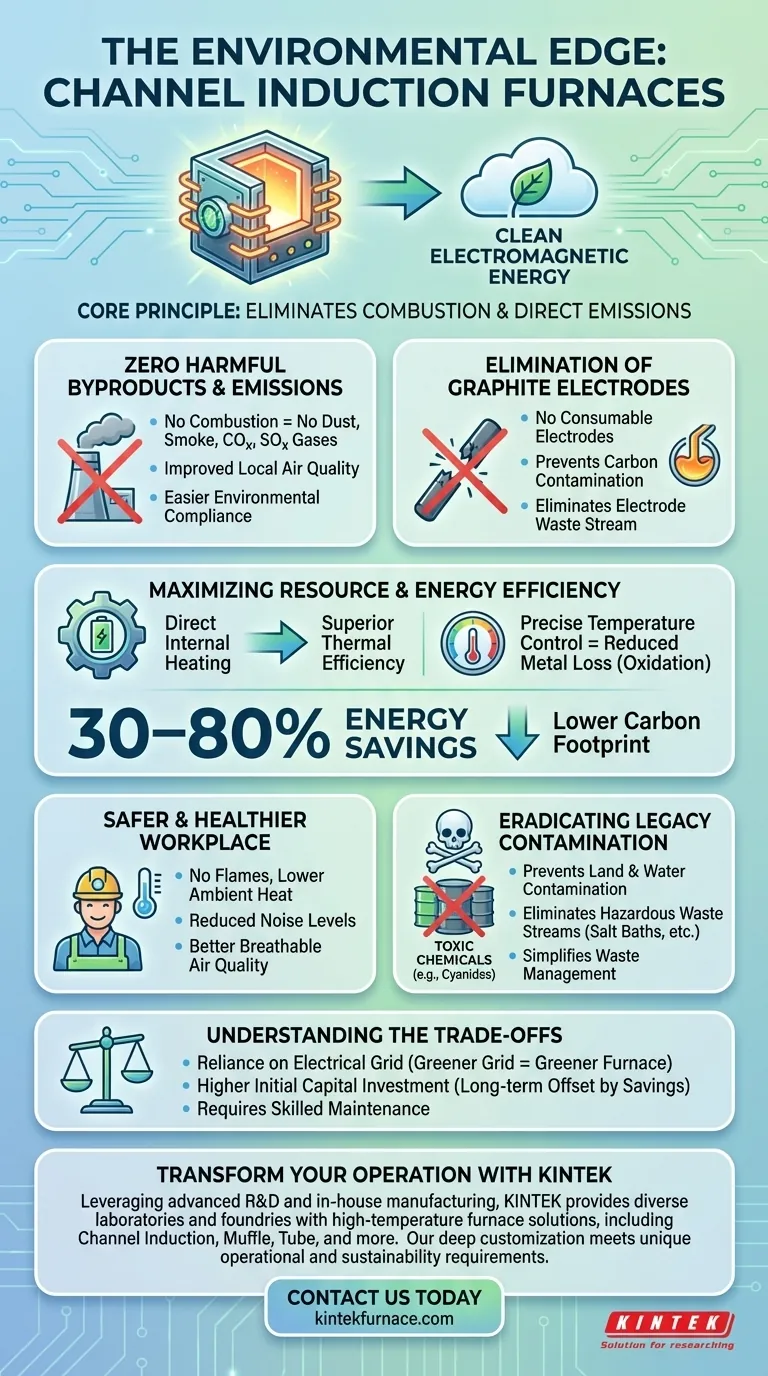

Die Grundlage: Eliminierung von Verbrennung und direkten Emissionen

Die unmittelbarste Umweltauswirkung ergibt sich daraus, was ein Tauchspulenofen nicht produziert. Im Gegensatz zu befeuerten Öfen basiert der Induktionsprozess nicht auf Verbrennung, der Quelle der meisten industriellen Luftschadstoffe.

Keine schädlichen Nebenprodukte

Da keine fossilen Brennstoffe verbrannt werden, stößt der Ofen selbst keinen Staub, Rauch oder schädliche Gase wie Kohlenstoff- und Schwefeloxide aus. Dies verbessert die lokale Luftqualität direkt und erleichtert die Einhaltung immer strengerer Umweltvorschriften.

Eliminierung von Graphitelektroden

Viele herkömmliche Lichtbogenöfen verwenden große Graphitelektroden, die während des Betriebs verbraucht werden. Dieser Prozess kann unerwünschten Kohlenstoff in die Schmelze einbringen und erzeugt einen Strom von Abfallmaterial. Induktionsöfen verwenden keine Elektroden und beseitigen somit beide Probleme.

Ein saubererer, sichererer Arbeitsplatz

Das Fehlen von Flammen und großen Abgasemissionen verbessert das Arbeitsumfeld dramatisch. Dies führt zu niedrigeren Umgebungstemperaturen, reduzierten Lärmpegeln und besserer Atemluftqualität für die Bediener, wodurch ein sichererer und gesünderer Arbeitsplatz entsteht.

Maximierung der Ressourcen- und Energieeffizienz

Über die Eliminierung direkter Schadstoffe hinaus ist die Induktionstechnologie von Natur aus effizienter im Umgang mit Energie und Materialien. Diese Effizienz führt direkt zu ökologischen und wirtschaftlichen Vorteilen.

Überlegene thermische Effizienz

Die Induktionserhitzung funktioniert, indem sie einen elektrischen Strom direkt im Metall selbst induziert und die Wärme von innen nach außen erzeugt. Diese Methode ist außergewöhnlich effizient, da nur sehr wenig Energie an die Umgebung verloren geht, im Gegensatz zu Öfen, die zuerst eine große Kammer aufheizen müssen.

Präzise Temperaturkontrolle

Die Technologie ermöglicht eine exakte Regulierung der Schmelztemperatur. Diese Präzision minimiert Überhitzung, was den Metallverlust durch Oxidation und Entkohlung reduziert. Die Verwendung von weniger Rohmaterial zur Herstellung desselben Endprodukts ist ein signifikanter, wenn auch oft übersehener, ökologischer Vorteil.

Erhebliche Energieeinsparungen

Aufgrund der hohen thermischen Effizienz und des Null-Wärmeverlusts im Standby-Betrieb können Induktionsöfen Energieeinsparungen von 30–80 % im Vergleich zu herkömmlichen Methoden bieten. Diese drastische Reduzierung des Energieverbrauchs senkt den CO2-Fußabdruck einer Anlage, insbesondere wenn sie von einem zunehmend umweltfreundlicheren Stromnetz versorgt wird.

Verständnis der Kompromisse

Obwohl die Vorteile klar sind, erfordert eine vollständige technische Bewertung die Berücksichtigung der damit verbundenen Aspekte. Keine Technologie ist frei von ihrem spezifischen Kontext und ihren Herausforderungen.

Abhängigkeit vom Stromnetz

Die Umweltbilanz eines Induktionsofens hängt direkt von der Quelle seines Stroms ab. Sein „grüner“ Vorteil wird maximiert, wenn das Stromnetz durch erneuerbare oder kohlenstoffarme Quellen gespeist wird.

Höhere anfängliche Investitionskosten

Induktionsofensysteme erfordern oft eine höhere Anfangsinvestition im Vergleich zu einigen herkömmlichen Öfen. Diese Kosten werden jedoch langfristig häufig durch geringeren Energieverbrauch und reduzierte Materialabfälle ausgeglichen.

Wartung und Fachwissen

Dabei handelt es sich um hochentwickelte elektrische Systeme, die spezielles Wissen für Wartung und Reparatur erfordern. Anlagen müssen sicherstellen, dass ihre technischen Teams angemessen geschult sind, um die Ausrüstung effektiv zu verwalten.

Beseitigung von Risiken durch Altlastkontamination

Einer der tiefgreifendsten Vorteile ist vielleicht die Eliminierung gefährlicher Abfallströme, die mit älteren Wärmebehandlungs- und Schmelzverfahren verbunden sind.

Verhinderung von Boden- und Wasserverschmutzung

Veraltete Verfahren, wie Salzbadöfen, verwendeten giftige Materialien wie Cyanide, die ein erhebliches Risiko der Boden- und Wasserverschmutzung darstellten. Die Induktionserhitzung macht den Einsatz solcher gefährlichen Chemikalien vollständig überflüssig.

Reduzierung der Entsorgung fester Abfälle

Die Induktionstechnologie beseitigt auch die Herausforderung der Entsorgung von Abfällen aus anderen älteren Methoden, wie z. B. kontaminierten Vorrichtungen, Halterungen und Abfällen aus der Packzementierung. Dies vereinfacht die Abfallwirtschaft und beseitigt langfristige Umwelthaftungen.

Die richtige Wahl für Ihren Betrieb treffen

Die Einführung der Tauchspulentechnologie ist eine strategische Entscheidung, die betriebliche Effizienz mit ökologischer Verantwortung in Einklang bringt. Ihr Hauptantrieb bestimmt, welcher Vorteil am wichtigsten ist.

- Wenn Ihr Hauptaugenmerk auf der Einhaltung von Emissionsvorschriften liegt: Die vollständige Eliminierung direkter Schadstoffe wie Staub und schädlicher Gase ist Ihr überzeugendster Vorteil.

- Wenn Ihr Hauptaugenmerk auf der Senkung der Betriebskosten liegt: Die erheblichen langfristigen Energieeinsparungen und die Reduzierung von Materialabfällen bieten die direkteste und messbarste finanzielle Rendite.

- Wenn Ihr Hauptaugenmerk auf der Verbesserung der Arbeitssicherheit und der ESG-Kennzahlen liegt: Die Schaffung eines saubereren, leiseren und sichereren Arbeitsplatzes in Kombination mit der Beseitigung gefährlicher Materialien wird Ihr wichtigstes Verkaufsargument sein.

Letztendlich ist der Übergang zur Induktionstechnologie eine Investition in eine sauberere, effizientere und nachhaltigere Betriebszukunft.

Zusammenfassungstabelle:

| Ökologischer Vorteil | Schlüsselmerkmal | Auswirkung |

|---|---|---|

| Null direkte Emissionen | Kein Verbrennungsprozess | Eliminiert Staub, Rauch und schädliche Gase (z. B. COx, SOx) |

| Überlegene Energieeffizienz | Direkte interne Erwärmung des Metalls | Reduziert den Energieverbrauch um 30–80 % im Vergleich zu herkömmlichen Methoden |

| Reduzierter Materialabfall | Präzise Temperaturkontrolle | Minimiert Metallverlust durch Oxidation und Entkohlung |

| Eliminierung gefährlicher Abfälle | Keine giftigen Chemikalien (z. B. Cyanide) oder verbrauchbare Elektroden | Verhindert Boden-/Wasserverschmutzung und vereinfacht die Abfallwirtschaft |

| Sichererer Arbeitsplatz | Keine Flammen, geringere Lärmbelastung, bessere Luftqualität | Verbessert die Sicherheit und Gesundheit der Bediener |

Sind Sie bereit, Ihre Metallverarbeitung mit einer saubereren, effizienteren Lösung zu transformieren?

Mit herausragender F&E und interner Fertigung bietet KINTEK vielfältigen Laboren und Gießereien fortschrittliche Hochtemperatur-Ofenlösungen. Unsere Produktpalette, einschließlich Tauchspulenöfen, Muffelöfen, Rohröfen, Drehrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen, wird durch unsere starke Fähigkeit zur Tiefenindividualisierung ergänzt, um Ihre einzigartigen betrieblichen und Nachhaltigkeitsanforderungen präzise zu erfüllen.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Induktionsofentechnologie Ihnen helfen kann, Emissionen zu eliminieren, Kosten zu senken und einen sichereren, nachhaltigeren Betrieb zu schaffen.

Nehmen Sie über unser Kontaktformular Kontakt auf, um mit einem Experten zu sprechen!

Visuelle Anleitung

Ähnliche Produkte

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

Andere fragen auch

- Welche Vorteile bietet das Heißpressen in der Fertigung insgesamt? Überragende Leistung und Präzision erzielen

- Was ist der Heißpressprozess? Ein Leitfaden zur Erzielung überragender Materialdichte

- Was sind die Hauptanwendungsbereiche des Vakuum-Heißpressens? Herstellung dichter, reiner Materialien für anspruchsvolle Industrien

- Wie wirkt sich die Verwendung eines Vakuums beim Warmpressen auf die Materialverarbeitung aus? Erzielung dichterer, reinerer und festerer Materialien

- Was sind die Anwendungen des Heißpressens? Maximale Materialleistung erzielen