IGBT-Induktionsofen-Schmelzanlagen sind grundlegende Werkzeuge, die in einem breiten Spektrum moderner metallurgischer Prozesse eingesetzt werden. Ihre Hauptanwendungen umfassen das Schmelzen von Eisen- und Nichteisenmetallen mit hoher Reinheit, die Herstellung von Speziallegierungen, die Raffination von Edelmetallen wie Gold und Silber sowie das effiziente Recycling von Metallschrott.

Der Hauptgrund für die weite Verbreitung von IGBT-Induktionsöfen ist ihre berührungslose Erwärmungsmethode. Durch die Nutzung elektromagnetischer Felder zur direkten Erzeugung von Wärme im Metall selbst bieten sie ein Maß an Geschwindigkeit, Reinheit und Temperaturkontrolle, das herkömmliche, befeuerte Öfen nicht erreichen können.

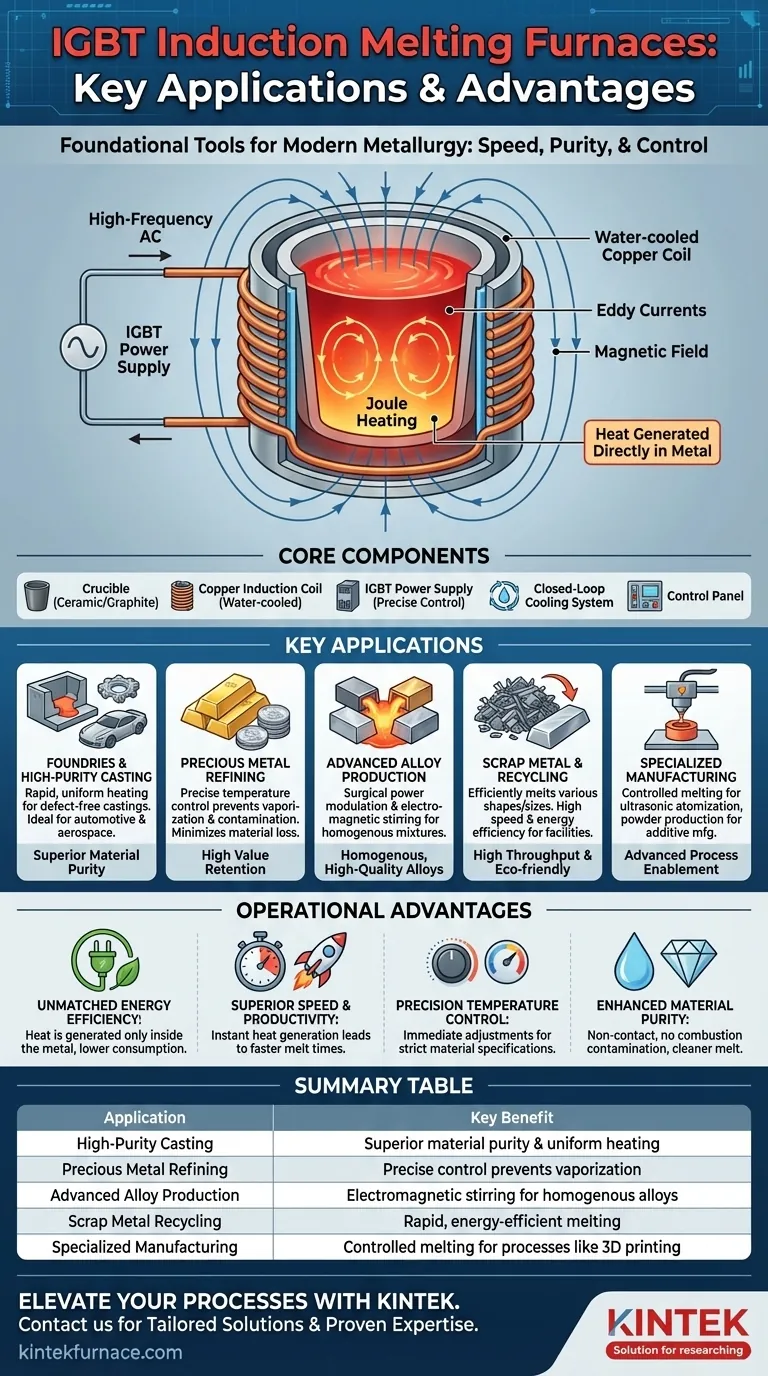

Wie Induktionsschmelzen funktioniert: Das Kernprinzip

Um die Anwendungen zu verstehen, muss man zuerst verstehen, wie die Technologie funktioniert. Der Prozess ist elegant in seiner Einfachheit und Effektivität und beruht auf grundlegender Physik statt auf Verbrennung.

Die Rolle der elektromagnetischen Induktion

Ein IGBT-Netzteil speist einen hochfrequenten Wechselstrom (AC) durch eine wassergekühlte Kupferspule. Dies erzeugt ein starkes, sich schnell änderndes Magnetfeld um und innerhalb des Tiegel des Ofens.

Wenn ein leitfähiges Material (wie Metall) in dieses Feld eingebracht wird, induzieren die magnetischen Kräfte elektrische Ströme darin, bekannt als Wirbelströme. Der natürliche Widerstand des Metalls gegen diese Ströme erzeugt intensive, präzise Wärme durch einen Prozess namens Joule-Erwärmung, wodurch es von innen nach außen zu schmelzen beginnt.

Die Bedeutung der berührungslosen Erwärmung

Da die Wärme direkt im Metallgut erzeugt wird, gibt es keinen physischen Kontakt mit einem Heizelement oder einer Flamme. Dies ist ein entscheidender Vorteil, da es die Kontamination durch Verbrennungsprodukte vollständig eliminiert und somit ein viel höheres Maß an Materialreinheit im Endprodukt gewährleistet.

Schlüsselkomponenten eines modernen Systems

Ein typischer IGBT-Induktionsofen besteht aus einigen Kernkomponenten, die zusammenarbeiten:

- Ein Tiegel (oft aus Keramik oder Graphit) zur Aufnahme des geschmolzenen Metalls.

- Die wassergekühlte Kupfer-Induktionsspule, die das Magnetfeld erzeugt.

- Ein IGBT-Netzteil, das Netzstrom in den erforderlichen Hochfrequenz-Wechselstrom umwandelt.

- Ein geschlossenes Kühlsystem zur Steuerung der in den Spulen erzeugten Wärme.

- Ein Bedienfeld zur präzisen Regelung von Leistung, Temperatur und Schmelzzeit.

Eine Aufschlüsselung der Schlüsselanwendungen

Die einzigartigen Vorteile der Induktionserwärmung machen sie zur überlegenen Wahl für Industrien, in denen Qualität, Geschwindigkeit und Kontrolle von größter Bedeutung sind.

Gießereien und hochreines Gießen

Sowohl für Eisen- (Eisen, Stahl) als auch für Nichteisenmetalle (Aluminium, Kupfer) bieten Induktionsöfen eine schnelle und gleichmäßige Erwärmung. Dies stellt sicher, dass die gesamte Schmelze eine konstante Temperatur erreicht, was für die Herstellung hochwertiger, fehlerfreier Gussteile in der Automobil- und Luft- und Raumfahrtindustrie entscheidend ist.

Raffination von Edelmetallen

Bei der Verarbeitung von Gold, Silber und Platin sind selbst geringfügige Materialverluste oder Verunreinigungen kostspielig. Induktionsöfen bieten die präzise Temperaturkontrolle, die erforderlich ist, um Überhitzung und Verdampfung zu verhindern. Der berührungslose Prozess garantiert die Reinheit und den Wert des Endprodukts.

Herstellung von Speziallegierungen

Die Herstellung von Speziallegierungen erfordert exakte Verhältnisse und spezifische Temperaturprofile. Die präzise Leistungsmodulation einer IGBT-Versorgung ermöglicht es Metallurgen, die Schmelze mit chirurgischer Genauigkeit zu steuern. Die inhärente elektromagnetische Rührwirkung innerhalb der Schmelze fördert außerdem eine homogenere Mischung, was zu einer hochwertigeren Legierung führt.

Metallschrott und Recycling

Induktionsöfen können Metallschrott unterschiedlicher Größe und Form effizient einschmelzen. Ihre hohe Geschwindigkeit und Energieeffizienz machen sie zu einer wirtschaftlich und ökologisch sinnvollen Wahl für Recyclinganlagen, die Abfallmaterial wieder in wertvolles Rohmaterial umwandeln.

Spezialisierte Herstellungsprozesse

Die Präzision der Technologie hat Türen zu fortschrittlichen Anwendungen geöffnet. Dazu gehören Prozesse wie die Ultraschallatomisierung, bei der ein kontrollierter Strom geschmolzenen Metalls zur Herstellung feiner Metallpulver verwendet wird, die für die additive Fertigung (3D-Druck) und thermische Spritzbeschichtungen unerlässlich sind.

Verständnis der betrieblichen Vorteile

Die Einführung von IGBT-Induktionsöfen wird durch mehrere klare, messbare Vorteile gegenüber älteren Technologien vorangetrieben.

Unübertroffene Energieeffizienz

Im Gegensatz zu befeuerten Öfen, die erhebliche Wärme an die Umgebung verlieren, erzeugen Induktionsöfen Wärme nur dort, wo sie benötigt wird: im Metall. Dies führt zu einem dramatisch geringeren Energieverbrauch und einer kühleren, sichereren Arbeitsumgebung.

Überlegene Geschwindigkeit und Produktivität

Die Fähigkeit, Wärme sofort im Einsatzmaterial zu erzeugen, führt zu deutlich schnelleren Schmelzzeiten im Vergleich zu herkömmlichen Methoden. Für eine Gießerei oder Recyclinganlage bedeutet dies direkt einen höheren Durchsatz und eine gesteigerte Produktivität pro Schicht.

Präzise Temperaturkontrolle

Das Halbleiter-IGBT-Netzteil ermöglicht sofortige und präzise Anpassungen der Ausgangsleistung. Dies gibt dem Bediener eine unvergleichliche Kontrolle über den Schmelzprozess, was für die Einhaltung der strengen Spezifikationen von fortschrittlichen Materialien und Legierungen unerlässlich ist.

Verbesserte Materialreinheit

Durch den Verzicht auf Verbrennung wird eine Hauptquelle der Kontamination eliminiert. Die resultierende Schmelze ist sauberer, mit weniger Verunreinigungen und Oxiden. Dies führt zu besseren mechanischen Eigenschaften im endgültigen Gussstück und weniger Raffinationsaufwand für Edelmetalle.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung für den Einsatz eines IGBT-Induktionsofens sollte auf Ihren spezifischen betrieblichen Prioritäten basieren.

- Wenn Ihr Hauptaugenmerk auf Materialreinheit und -wert liegt: Induktion ist die definitive Wahl für Edelmetalle, medizinische Legierungen und Luft- und Raumfahrtkomponenten, bei denen Kontamination inakzeptabel ist.

- Wenn Ihr Hauptaugenmerk auf Produktionsvolumen und Geschwindigkeit liegt: Die schnellen Schmelzzyklen von Induktionsöfen sind ideal für Gießereien und Recyclingbetriebe mit hohem Durchsatz, die ihren Ausstoß maximieren möchten.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von Spezialmaterialien liegt: Die präzise Temperaturregelung von IGBT-Systemen ist unerlässlich für Forschung und Entwicklung sowie für die Herstellung fortschrittlicher Legierungen mit spezifischen Eigenschaften.

Letztendlich ist die Einführung der IGBT-Induktionstechnologie eine strategische Entscheidung, um Kontrolle, Qualität und Effizienz in Ihren metallurgischen Prozessen zu priorisieren.

Zusammenfassungstabelle:

| Anwendung | Hauptvorteil |

|---|---|

| Hochreines Gießen | Überlegene Materialreinheit & gleichmäßige Erwärmung für fehlerfreie Gussteile |

| Raffination von Edelmetallen | Präzise Temperaturkontrolle verhindert Verdampfung & Kontamination |

| Herstellung von Speziallegierungen | Elektromagnetisches Rühren gewährleistet homogene, hochwertige Legierungen |

| Metallschrott-Recycling | Schnelles, energieeffizientes Schmelzen für hohen Durchsatz |

| Spezialisierte Fertigung | Kontrolliertes Schmelzen für Prozesse wie Ultraschallatomisierung & 3D-Druck |

Sind Sie bereit, Ihre metallurgischen Prozesse mit Präzision und Effizienz zu verbessern?

Bei KINTEK nutzen wir außergewöhnliche F&E und die eigene Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten. Unsere IGBT-Induktionsöfen sind so konzipiert, dass sie die anspruchsvollen Anforderungen von Gießereien, Edelmetallraffinerien, Legierungsherstellern und Recyclinganlagen erfüllen.

Wir bieten:

- Maßgeschneiderte Lösungen: Starke Tiefanpassungsfähigkeiten, um Ihre einzigartigen betrieblichen Anforderungen präzise zu erfüllen.

- Nachgewiesene Expertise: Fachwissen in Muffle-, Rohr-, Dreh-, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systemen.

- Unübertroffener Support: End-to-End-Support von der Installation bis zur Wartung.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere IGBT-Induktionsöfen Ihre Produktivität, Reinheit und Rentabilität steigern können.

Nehmen Sie jetzt Kontakt mit unseren Experten auf!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Wie funktioniert der Vakuuminduktionsschmelzprozess (VIM)? Erreichen Sie überragende Metallreinheit und Kontrolle

- Welche Rolle spielt ein Vakuuminduktionsschmelzofen bei Fe-5%Mn-C-Legierungen? Gewährleistung chemischer Integrität und hoher Reinheit

- Was sind die Kernfunktionen des Hochvakuum-Induktionsschmelzofens (VIM)? Optimierung der DD5-Superlegierungsreinigung

- Warum ist ein Vakuuminduktionsschmelzofen (VIM) unerlässlich? Reinheit für Luft- und Raumfahrt und Halbleiter

- Wie hat das Vakuumschmelzen die Entwicklung von Superlegierungen beeinflusst? Erreichen Sie höhere Festigkeit und Reinheit