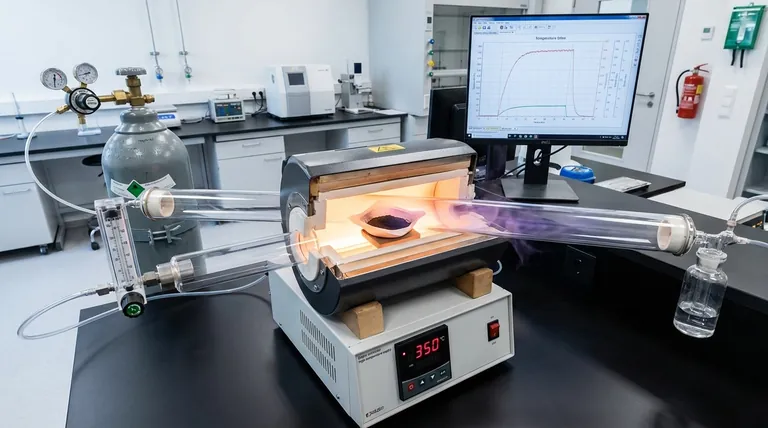

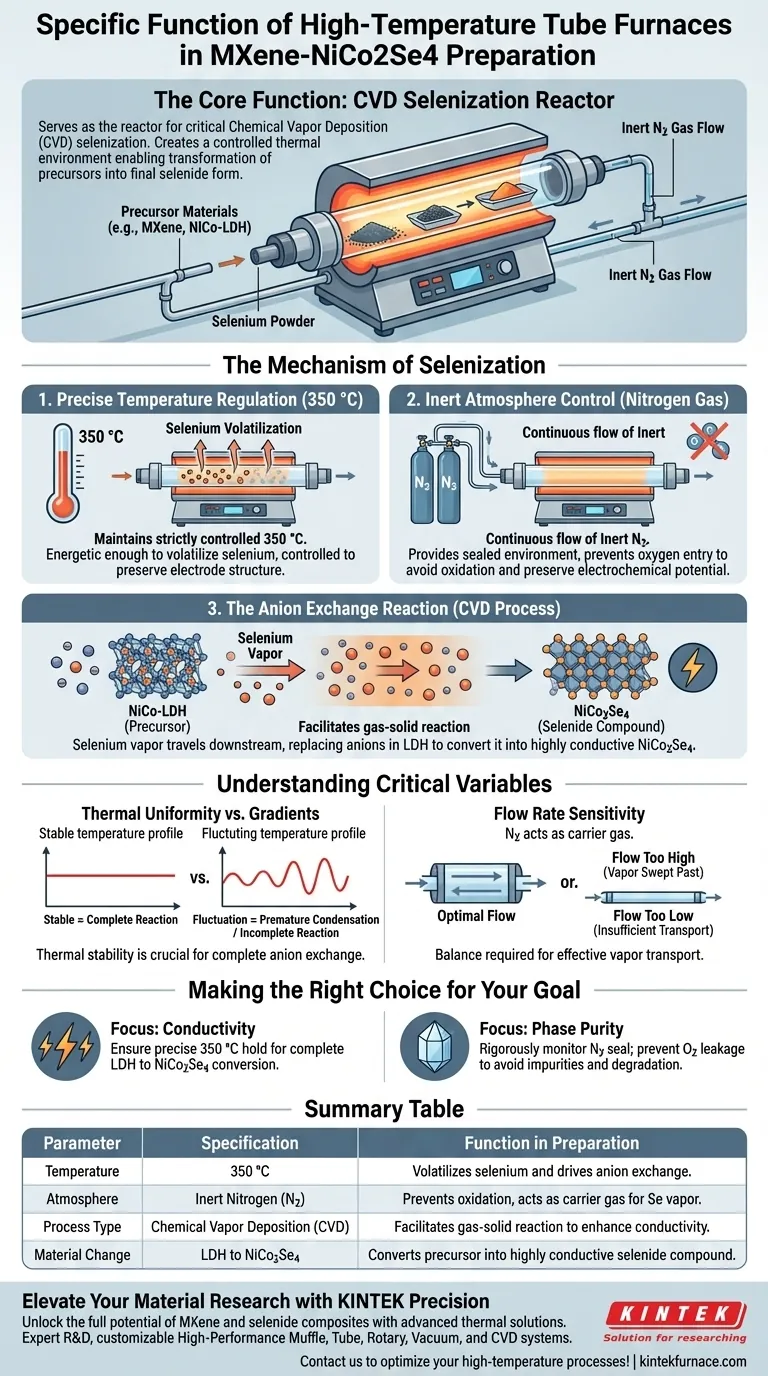

Der Hochtemperatur-Rohrofen dient als Reaktor für den kritischen chemischen Gasphasenabscheidungsprozess (CVD). Er schafft eine kontrollierte thermische Umgebung, die die Umwandlung von Vorläufermaterialien in ihre endgültige Selenidform ermöglicht. Durch die Aufrechterhaltung einer bestimmten Temperatur unter Inertgasatmosphäre erleichtert der Ofen die chemische Reaktion, die zur Verbesserung der elektrischen Eigenschaften des Materials erforderlich ist.

Der Ofen treibt bei 350 °C unter Stickstoff eine Anionenaustauschreaktion an, die NiCo-LDH in leitfähiges NiCo2Se4 umwandelt. Seine Hauptfunktion besteht darin, die Verflüchtigung von Selen zu erleichtern und seine gleichmäßige Reaktion mit dem Elektrodenvorläufer sicherzustellen.

Der Mechanismus der Selenisierung

Präzise Temperaturregelung

Der Rohrofen muss eine streng kontrollierte Betriebstemperatur von 350 °C aufrechterhalten.

Bei diesem spezifischen thermischen Punkt verdampft das im Rohr befindliche Selenpulver zu Dampf. Diese Temperatur ist energiereich genug, um die Reaktion anzutreiben, aber kontrolliert genug, um die strukturelle Integrität des darunter liegenden Elektrodenmaterials zu erhalten.

Kontrolle der Inertgasatmosphäre

Der Prozess läuft unter einem kontinuierlichen Fluss von inertem Stickstoffgas ab.

Der Rohrofen bietet eine abgedichtete Umgebung, die das Eindringen von Sauerstoff in das System verhindert. Dies ist entscheidend, um sicherzustellen, dass das verdampfte Selen mit dem Vorläufer reagiert und nicht oxidiert, was das elektrochemische Potenzial des Materials beeinträchtigen würde.

Die Anionenaustauschreaktion

Die Kernfunktion des Ofens besteht darin, eine Gas-Feststoff-Chemikalienreaktion zu ermöglichen.

Der Selendampf strömt stromabwärts zum NiCo-LDH (Layered Double Hydroxide)-Vorläufer. Ein CVD-Prozess findet statt, bei dem Selenanionen die vorhandenen Anionen in der LDH-Struktur ersetzen. Dieser Austausch wandelt den Vorläufer in NiCo2Se4 um, eine Selenidverbindung mit deutlich höherer elektrischer Leitfähigkeit.

Verständnis der kritischen Variablen

Thermische Gleichmäßigkeit vs. Gradienten

Obwohl die Zieltemperatur 350 °C beträgt, hängt der Erfolg des CVD-Prozesses von der thermischen Stabilität ab.

Eine häufige Fallstrick bei Rohrofenbetrieben ist eine ungleichmäßige thermische Zone. Wenn die Temperatur über die Rohrlänge schwankt oder abfällt, kann sich das Selen vorzeitig kondensieren oder nicht vollständig mit dem NiCo-LDH reagieren.

Empfindlichkeit gegenüber der Durchflussrate

Die Inertstickstoffatmosphäre schützt nicht nur die Probe, sondern fungiert auch als Trägergas.

Wenn der Gasfluss zu hoch ist, kann der Selendampf zu schnell am Vorläufer vorbeigefegt werden, als dass der Anionenaustausch stattfinden könnte. Wenn der Fluss zu niedrig ist, kann der Dampftransport unzureichend sein. Die Ofenkonfiguration muss die Temperatur mit einer präzisen Gasflussdynamik in Einklang bringen.

Die richtige Wahl für Ihr Ziel treffen

Anwendungsempfehlungen

Je nach Ihrem spezifischen Forschungs- oder Produktionsschwerpunkt sollten Sie folgende Parameter priorisieren:

- Wenn Ihr Hauptaugenmerk auf der Leitfähigkeit liegt: Stellen Sie sicher, dass der Ofen die 350 °C präzise hält, um die vollständige Umwandlung von chemisch widerstandsfähigem LDH in hochleitfähiges NiCo2Se4 zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Phasereinheit liegt: Überwachen Sie die Stickstoffabdichtung streng, da jegliches Sauerstoffleck während der Hochtemperaturphase Verunreinigungen einführt und die Selenidstruktur verschlechtert.

Der Rohrofen ist nicht nur ein Heizgerät, sondern die aktive Reaktionskammer, die die chemische Identität und Leistung Ihres endgültigen Verbundmaterials bestimmt.

Zusammenfassungstabelle:

| Parameter | Spezifikation | Funktion bei der Herstellung von MXen-NiCo2Se4 |

|---|---|---|

| Temperatur | 350 °C | Verflüchtigt Selen und treibt die Anionenaustauschreaktion an |

| Atmosphäre | Inertes Stickstoff ($N_2$) | Verhindert Oxidation und wirkt als Trägergas für Se-Dampf |

| Prozesstyp | Chemische Gasphasenabscheidung (CVD) | Ermöglicht Gas-Feststoff-Reaktion zur Verbesserung der Leitfähigkeit |

| Materialänderung | LDH zu $NiCo_2Se_4$ | Wandelt Vorläufer in hochleitfähige Selenidverbindung um |

Heben Sie Ihre Materialforschung mit KINTEK-Präzision hervor

Entfesseln Sie das volle Potenzial Ihrer MXen- und Selenid-Verbundwerkstoffe mit den fortschrittlichen thermischen Lösungen von KINTEK. Unterstützt durch Experten in F&E und Fertigung bieten wir Hochleistungs-Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systeme – alle vollständig anpassbar, um Ihre spezifischen Forschungs- oder Produktionsanforderungen zu erfüllen.

Ob Sie präzise thermische Gleichmäßigkeit für den Anionenaustausch oder eine strenge Atmosphärenkontrolle für empfindliche Elektrodenvorläufer benötigen, KINTEK bietet die Zuverlässigkeit und technische Expertise, die Ihr Labor verlangt. Kontaktieren Sie uns noch heute, um Ihre Hochtemperaturprozesse zu optimieren!

Visuelle Anleitung

Referenzen

- Hui Li, Min Jae Ko. Selenized Binary Transition Metals‐MXene Composite for High‐Performance Asymmetric Hybrid Capacitors. DOI: 10.1002/smll.202504350

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Was ist der Zweck der Verwendung eines Rohrofens für eine zweite Kalzinierung bei 750°C? Beherrschung der Aktivierung von Biokohle

- Was sind die technischen Vorteile der Verwendung einer Rohröfen für die Reishülsenkohlenstoffisierung? Präzise Synthese meistern

- Welchen Zweck hat die Isolierung in einem 70-mm-Rohrofen? Sichern Sie Präzision und Effizienz in Ihrem Labor

- Was sind die Vorteile von Widerstandsheizungsrohröfen? Präzision, Erschwinglichkeit und Vielseitigkeit

- Was sind die Wartungsanforderungen für einen horizontalen Elektroofen? Gewährleistung von Spitzenleistung und Langlebigkeit

- Warum ist ein Rohrofen mit präziser Temperaturregelung für Fe7S8@CT-NS-Komposite notwendig? Master Advanced Synthesis

- Was ist ein Rohrofen und welche Anwendungen hat er? Präzisionserhitzung für fortgeschrittene Materialien freischalten

- Ist es sicher, einen Quarzrohrofen bei hohen Temperaturen zu verwenden?Wichtige Sicherheitstipps für einen zuverlässigen Betrieb