Die präzise Synchronisation zwischen Thermoelementüberwachung und Ofenregelung ist der entscheidende Faktor, der den tatsächlichen thermischen Verlauf einer Niobprobe mit ihren beabsichtigten Verarbeitungsparametern abgleicht. Diese Synergie liefert das direkte Feedback, das erforderlich ist, um die Dauer der Wärmebehandlung mit extremer Genauigkeit zu steuern und sicherzustellen, dass die physikalische Umgebung im Vakuumofen die erforderlichen technischen Spezifikationen perfekt widerspiegelt.

Die Integration von Echtzeit-Temperaturdaten mit Ofensteuerungssystemen ermöglicht das Mikromanagement der Diffusion von Sauerstoffverunreinigungen. Diese präzise chemische Abstimmung ist unerlässlich, um den Oberflächenwiderstand zu minimieren und die elektromagnetische Leistung supraleitender Hohlräume zu maximieren.

Die Mechanik der thermischen Präzision

Schließen der Rückkopplungsschleife

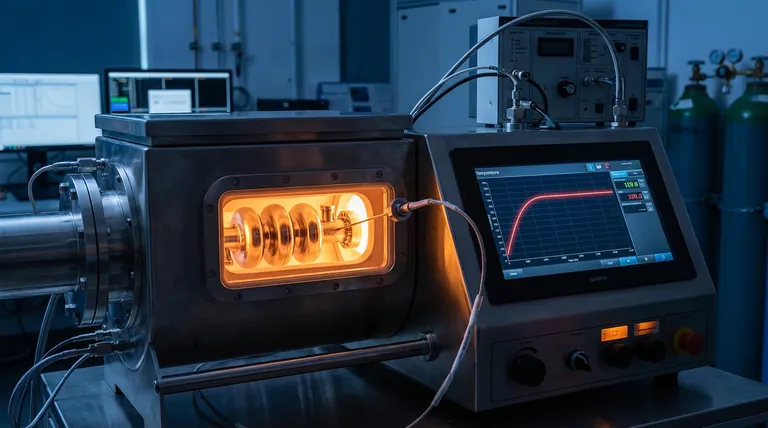

Beim Hochtemperatur-Vakuumsintern zeichnet das Thermoelement nicht nur Daten auf; es fungiert als aktiver Treiber für das Ofenregelungssystem.

Durch die Bereitstellung direkten Temperaturfeedbacks stellt das System sicher, dass die tatsächliche thermische Geschichte des Niobhohlraums mit dem programmierten Rezept übereinstimmt.

Genaue Steuerung der Behandlungsdauer

Die Synergie zwischen diesen Komponenten ermöglicht eine hochpräzise Steuerung der Wärmebehandlungszeit.

Dadurch wird sichergestellt, dass das Niob für exakte Zeitdauern bestimmten Temperaturen ausgesetzt wird, wodurch Unterverarbeitung oder thermisches Überschwingen verhindert wird.

Verwaltung von Sauerstoffverunreinigungen

Regulierung der Diffusionstiefe

Das primäre chemische Ziel dieser Synergie ist die genaue Regulierung der Diffusionstiefe von Sauerstoffverunreinigungen in die Niob-Oberflächenschicht.

Während die Ofenumgebung die thermische Zersetzung der natürlichen Oxidschicht (Niob(V)-oxid) erleichtert, diffundiert Sauerstoff in die Niob-Masse.

Die Rolle des Feedbacks

Ohne die enge Kopplung von Überwachung und Regelung kann die Tiefe dieser Diffusion nicht fein abgestimmt werden.

Die Rückkopplungsschleife stellt sicher, dass der Diffusionsprozess genau dann stoppt, wenn die optimale Tiefe erreicht ist, anstatt sich auf Schätzungen zu verlassen.

Auswirkungen auf die Hohlraumleistung

Minimierung des Oberflächenwiderstands

Die präzise Steuerung der Sauerstoffdiffusion ist direkt mit den physikalischen Eigenschaften der Hohlraumoberfläche verbunden.

Durch die Optimierung des Verunreinigungsprofils minimiert der Prozess den Oberflächenwiderstand des Niobs.

Eliminierung des Hochfeld-Q-Abfalls

Eine ordnungsgemäße Regelung ermöglicht die Optimierung des Gütefaktors (Q0) und die Eliminierung des Hochfeld-Q-Abfalls (HFQS).

Dies führt zu einer signifikanten Erhöhung der Spitzenmagnetfeldkapazität des supraleitenden Hohlraums.

Risiken einer schlechten Synchronisation

Abweichende thermische Verläufe

Wenn das Thermoelement und das Regelungssystem nicht perfekt synchronisiert sind, weicht das tatsächliche Temperaturprofil von den beabsichtigten Parametern ab.

Diese Diskrepanz führt zu unvorhersehbaren Materialeigenschaften und macht den Sinterprozess nicht wiederholbar.

Kompromittierte HF-Leistung

Das Versäumnis, die Diffusionstiefe präzise zu steuern, führt zu einer suboptimalen Sauerstoffverteilung.

Dies führt zu einem höheren Oberflächenwiderstand und einer verringerten Fähigkeit des Hohlraums, hohe Magnetfelder aufrechtzuerhalten, wodurch die Vorteile der Vakuumbehandlung zunichte gemacht werden.

Die richtige Wahl für Ihr Ziel treffen

Um die Leistung von supraleitenden Niobhohlräumen zu maximieren, muss die Regelungsstrategie auf Ihre spezifischen Leistungsmetriken abgestimmt sein.

- Wenn Ihr Hauptaugenmerk auf dem Oberflächenwiderstand liegt: Stellen Sie sicher, dass Ihre Rückkopplungsschleife so kalibriert ist, dass der Prozess sofort gestoppt wird, sobald die optimale Sauerstoffdiffusionstiefe erreicht ist, um Widerstandsverluste zu minimieren.

- Wenn Ihr Hauptaugenmerk auf der Magnetfeldkapazität liegt: Priorisieren Sie die Stabilität des Regelungssystems, um den Hochfeld-Q-Abfall (HFQS) durch eine konsistente thermische Geschichte zu eliminieren.

Ultimative Präzision bei der Temperaturregelung ist nicht nur eine Prozessvariable; sie ist der entscheidende Faktor für überlegene supraleitende Leistung.

Zusammenfassungstabelle:

| Merkmal | Bedeutung beim Sintern | Auswirkungen auf die Leistung |

|---|---|---|

| Rückkopplungsschleife | Gleicht den tatsächlichen thermischen Verlauf mit dem programmierten Rezept ab | Gewährleistet Prozesswiederholbarkeit und Materialkonsistenz |

| Dauersteuerung | Verhindert Unterverarbeitung oder thermisches Überschwingen | Erhält die strukturelle Integrität des Niobhohlraums |

| Diffusionstuning | Reguliert die Tiefe von Sauerstoffverunreinigungen in der Oberflächenschicht | Minimiert Oberflächenwiderstand und Widerstandsverluste |

| Q-Abfall-Minderung | Eliminiert den Hochfeld-Q-Abfall (HFQS) | Maximiert die Spitzenmagnetfeldkapazität und den Q0-Faktor |

Steigern Sie Ihre supraleitende Leistung mit KINTEK

Präzision beim Hochtemperatur-Vakuumsintern ist der entscheidende Faktor für Hochleistungs-Niobhohlräume. Bei KINTEK verstehen wir, dass selbst geringste Abweichungen im thermischen Verlauf Ihre Ergebnisse beeinträchtigen können. Mit fachkundiger F&E und Weltklasse-Fertigung bieten wir hochpräzise Vakuum-, CVD-, Muffel-, Rohr- und Rotationssysteme an, die die exakte Synchronisation für Ihre empfindlichsten Anwendungen liefern.

Ob Sie den Oberflächenwiderstand minimieren oder den Hochfeld-Q-Abfall eliminieren müssen, unsere Laboröfen sind vollständig anpassbar, um Ihre einzigartigen technischen Spezifikationen zu erfüllen. Kontaktieren Sie uns noch heute, um Ihren Wärmebehandlungsprozess zu optimieren und überlegene Materialexzellenz zu erzielen.

Referenzen

- Eric Lechner, Charles Reece. Oxide dissolution and oxygen diffusion scenarios in niobium and implications on the Bean–Livingston barrier in superconducting cavities. DOI: 10.1063/5.0191234

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Warum ist ein Hochvakuum-Wärmebehandlungsofen für die Vakuumglühung von HEA-Beschichtungen unerlässlich? Gewährleistung der chemischen Stabilität

- Was sind die Hauptfunktionen eines Labortrockenschranks bei der Herstellung von Aktivkohle aus Bananenschalen? Optimieren Sie jeden Prozessschritt

- Was ist Vakuumsintern und wo wird es häufig eingesetzt? Entdecken Sie die Verarbeitung hochreiner Materialien

- Wie verbessern Kältemaschinen die Produktqualität bei der Wärmebehandlung? Erreichen Sie präzise, wiederholbare Kühlung für überlegene Ergebnisse

- Welche Industrien verwenden typischerweise Vakuumlichtbogenöfen und warum? Hochreine Metalle für Luft- und Raumfahrt, Medizin und Energie erschließen

- Warum ist eine Vakuumumgebung für die Hochtemperatur-Metallverarbeitung wichtig? Oxidation verhindern und Metallreinheit steigern

- Welche Rolle spielt ein Hochvakuumofen bei der Vorbehandlung von Gesteinsproben? Gewährleistung einer hochpräzisen mikrosrukturellen Überwachung

- In welchen gängigen Konfigurationen werden Graphit-Heizelemente in Vakuumöfen angeordnet? Optimiert für gleichmäßige Erwärmung