Bei der Plasma-Enhanced Chemical Vapor Deposition (PECVD) ist die HF-Leistung der Motor, der den gesamten Prozess antreibt. Ihre Hauptaufgabe besteht darin, die Reaktantgase in einen Plasmazustand zu versetzen und so die für das Filmwachstum notwendigen reaktiven Spezies zu erzeugen. Das spezifische Leistungsniveau und die gewählte Frequenz sind entscheidende Stellhebel, die direkt die Abscheidungsrate, die Filmqualität, die innere Spannung und die Schichtabdeckung bestimmen.

Die Steuerung der HF-Leistung ist nicht nur das Drehen eines Knopfes, sondern eine strategische Wahl zwischen Abscheidungsgeschwindigkeit und Filmqualität. Höhere Leistung erhöht im Allgemeinen die Abscheidungsrate und die Filmdichte, während die gewählte Frequenz das Gleichgewicht zwischen der chemischen Reaktion und dem physikalischen Ionenbeschuss bestimmt.

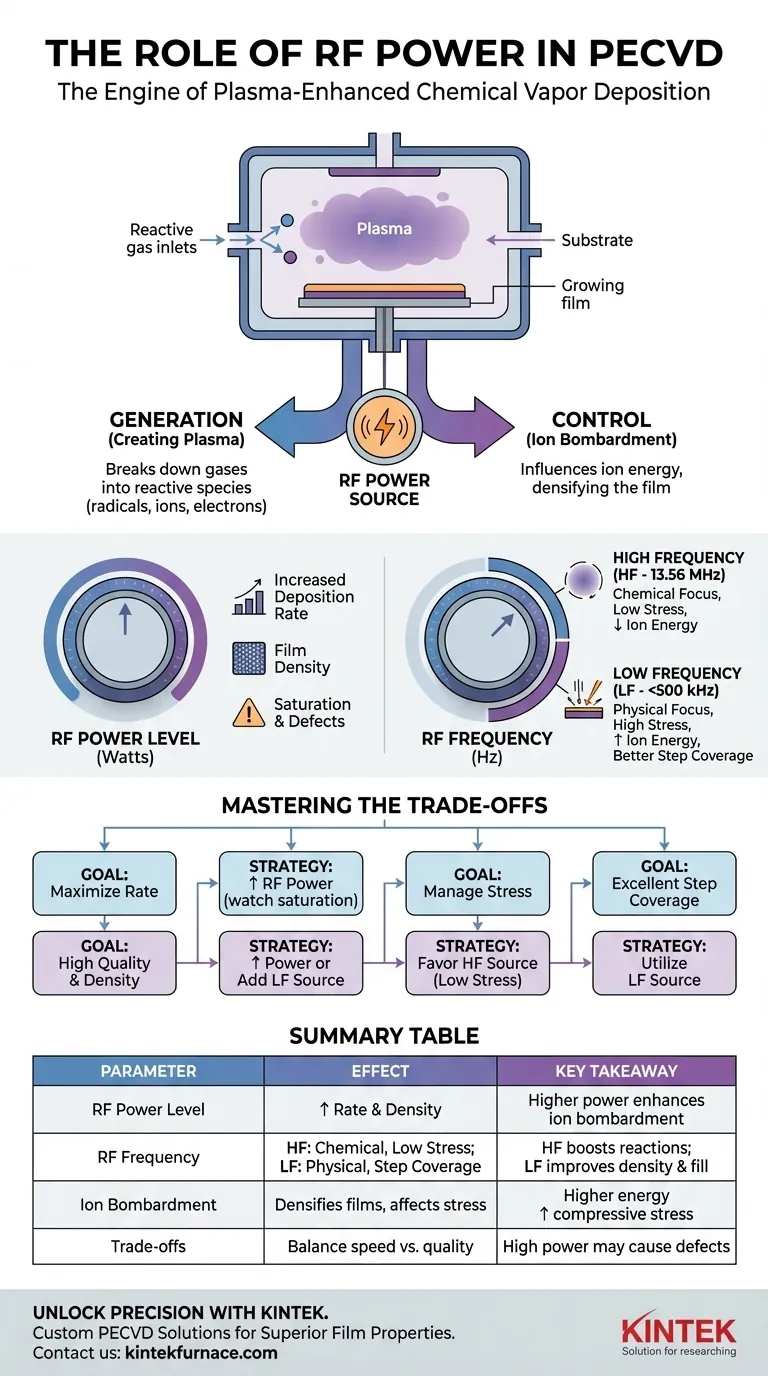

Die Doppelrolle der HF-Leistung: Erzeugung und Steuerung

Die HF-Leistung erfüllt zwei grundlegende Zwecke in einer PECVD-Kammer. Das Verständnis beider ist der Schlüssel zur Kontrolle Ihres Abscheidungsprozesses.

Erzeugung des Plasmas (Gasdissoziation)

Die erste und wichtigste Rolle der HF-Leistung besteht darin, stabile Reaktantgase aufzubrechen. Das angelegte HF-Feld überträgt Energie auf das Gas, wodurch Elektronen von Atomen und Molekülen abgelöst werden und eine Mischung aus Ionen, Elektronen und hochreaktiven freien Radikalen entsteht. Diese Radikale sind die primären Bausteine für den abgeschiedenen Film.

Beeinflussung der Ionenenergie (Beschuss)

Über die bloße Erzeugung des Plasmas hinaus bestimmt die HF-Leistung auch die Energie, mit der Ionen auf die Substratoberfläche treffen. Dieser Ionenbeschuss spielt eine entscheidende physikalische Rolle, indem er den wachsenden Film verdichtet und seine Eigenschaften modifiziert.

Wie Leistung und Frequenz die Filmeigenschaften bestimmen

Die Auswirkungen der HF-Leistung sind nuanciert und hängen stark sowohl von der Leistungsstufe (in Watt) als auch von der Frequenz (in Hz) ab.

Der Zusammenhang zwischen Leistung und Abscheidungsrate

Die Erhöhung der HF-Leistung steigert im Allgemeinen die Konzentration freier Radikale im Plasma. Mehr Radikale, die für die Reaktion auf der Substratoberfläche zur Verfügung stehen, führen direkt zu einer höheren Abscheidungsrate. Dieser Effekt ist jedoch begrenzt. An einem bestimmten Punkt wird das Reaktantgas vollständig ionisiert und die Konzentration der Radikale sättigt. Eine weitere Leistungssteigerung darüber hinaus führt zu keiner weiteren Erhöhung der Abscheidungsrate.

Verbesserung der Filmqualität durch Beschuss

Eine höhere HF-Leistungsstufe erhöht auch die Energie der Ionen, die den wachsenden Film bombardieren. Dieser energiereiche Beschuss kann die Filmqualität verbessern, indem er ihn dichter und kompakter macht. Er „hämmert“ die abgeschiedenen Atome effektiv in eine geordnetere und robustere Struktur.

Die entscheidende Rolle der Frequenz

Die Wahl der HF-Frequenz verändert die Natur des Plasmas und des resultierenden Films grundlegend. Die meisten Systeme verwenden eine hohe Frequenz, eine niedrige Frequenz oder eine Kombination aus beiden.

-

Hochfrequenz (HF): Typischerweise auf 13,56 MHz eingestellt, ist HF-Leistung sehr effizient bei der Erzeugung eines dichten Plasmas mit einer großen Population freier Radikale. Sie treibt den chemischen Aspekt der Abscheidung voran. Die Energie des Ionenbeschusses ist relativ gering, was oft vorteilhaft für die Minimierung der Filmspannung ist.

-

Niederfrequenz (NF): Normalerweise unter 500 kHz, erhöht NF-Leistung die Energie des Ionenbeschusses erheblich. Da sich das elektrische Feld langsamer umkehrt, haben schwerere Ionen mehr Zeit, in Richtung Substrat zu beschleunigen. Dies treibt den physikalischen Aspekt der Abscheidung voran und führt zu dichteren Filmen und besserer Füllung bei Merkmalen mit hohem Seitenverhältnis.

Verständnis der Kompromisse

Die Optimierung eines PECVD-Prozesses erfordert das Ausbalancieren konkurrierender Faktoren. Die Steuerung von HF-Leistung und Frequenz beinhaltet immer Kompromisse.

Der Kompromiss zwischen Rate und Qualität

Während höhere Leistung die Abscheidungsrate erhöht, kann ein übermäßig hoher Ionenbeschuss zu Schäden am Substrat oder am wachsenden Film führen, was potenziell elektrische Eigenschaften verschlechtert oder Defekte erzeugt.

Auswirkung auf die Filmspannung

Die Energie des Ionenbeschusses beeinflusst direkt die innere Spannung des Films. Der Hochenergiebeschuss durch eine NF-Quelle erhöht oft die Druckspannung. Im Gegensatz dazu führt die sanftere HF-Quelle typischerweise zu einer geringeren Spannung und ist daher eine bessere Wahl für spannungsempfindliche Anwendungen.

Schichtabdeckung und Topographie

Für die Abscheidung von Filmen in tiefe Gräben oder über komplexe Topographie ist eine NF-Quelle überlegen. Die energiereichen und gerichteten Ionen können den Boden der Merkmale erreichen und so eine gute Materialabdeckung gewährleisten und die Bildung von Hohlräumen verhindern. Die HF-Abscheidung ist weniger gerichtet und kann zu „Bread-Loafing“ führen, bei dem sich die Öffnung eines Merkmals schließt, bevor es vollständig gefüllt ist.

Das Zusammenspiel mit dem Druck

HF-Leistung wirkt nicht im Vakuum. Der Kammerdruck ist ein kritischer zusammenhängender Parameter. Eine Senkung des Drucks erhöht den mittleren freien Weg der Teilchen, was bedeutet, dass Ionen weiter ohne Kollisionen wandern können. Dies macht den Ionenbeschuss energiereicher und gerichteter und verstärkt die Auswirkungen der angelegten HF-Leistung.

Auswahl der richtigen HF-Strategie für Ihren Film

Ihre optimalen HF-Einstellungen hängen vollständig von den gewünschten Eigenschaften Ihres Endfilms ab.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Abscheidungsrate liegt: Verwenden Sie eine höhere HF-Leistung, um die Konzentration reaktiver freier Radikale zu erhöhen, aber seien Sie sich des Sättigungspunkts bewusst, an dem keine weiteren Verbesserungen erzielt werden.

- Wenn Ihr Hauptaugenmerk auf hoher Filmqualität und Dichte liegt: Erhöhen Sie die Leistungsstufe, um die Energie des Ionenbeschusses zu steigern, oder fügen Sie dem Prozess eine Niederfrequenzquelle (NF) hinzu.

- Wenn Ihr Hauptaugenmerk auf der Steuerung der Filmspannung liegt: Bevorzugen Sie eine Hochfrequenzquelle (HF), da deren geringere Ionenenergie typischerweise zu einer geringeren Druckspannung führt als bei einer NF-Quelle.

- Wenn Ihr Hauptaugenmerk auf einer ausgezeichneten Schichtabdeckung in Gräben liegt: Verwenden Sie eine Niederfrequenzquelle (NF), um den hoch gerichteten und energetischen Ionenbeschuss zu fördern, der erforderlich ist, um Merkmale ohne Hohlraumbildung zu füllen.

Letztendlich geht es bei der Beherrschung der HF-Leistung darum, die chemischen und physikalischen Pfade der Plasmaabscheidung zu verstehen und bewusst auszubalancieren, um Ihr spezifisches Ziel zu erreichen.

Zusammenfassungstabelle:

| Parameter | Auswirkung auf den PECVD-Prozess |

|---|---|

| HF-Leistungsstufe | Erhöht die Abscheidungsrate und Filmdichte; höhere Leistung steigert den Ionenbeschuss |

| HF-Frequenz | Hohe Frequenz (13,56 MHz) fördert chemische Reaktionen bei geringer Spannung; niedrige Frequenz (<500 kHz) verbessert die Schichtabdeckung und Dichte |

| Ionenbeschuss | Verdichtet Filme und beeinflusst die innere Spannung; höhere Energie erhöht die Druckspannung |

| Kompromisse | Abwägung zwischen Abscheidungsgeschwindigkeit und Filmqualität; hohe Leistung kann Defekte verursachen |

Erzielen Sie Präzision in Ihren PECVD-Prozessen mit KINTEK

Haben Sie Schwierigkeiten, die perfekten Filmeigenschaften in Ihrem Labor zu erzielen? KINTEK ist spezialisiert auf fortschrittliche Hochtemperatur-Ofenlösungen, einschließlich CVD/PECVD-Systeme, die auf Ihre einzigartigen experimentellen Anforderungen zugeschnitten sind. Mit unserer hervorragenden F&E und Eigenfertigung bieten wir tiefgreifende Anpassungsmöglichkeiten zur Optimierung der HF-Leistungseinstellungen für überlegene Abscheidungsraten, Filmdichte und Schichtabdeckung.

Lassen Sie uns Ihnen helfen, Ihre Forschungs- und Produktionseffizienz zu steigern. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihren Erfolg vorantreiben können!

Visuelle Anleitung

Ähnliche Produkte

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

Andere fragen auch

- Was ist plasmabeschichtetes Siliziumnitrid und welche Eigenschaften hat es? Entdecken Sie seine Rolle bei der Effizienz von Solarzellen

- Welche Parameter steuern die Qualität von PECVD-abgeschiedenen Schichten? Die wichtigsten Schlüsselvariablen für überlegene Filmeigenschaften

- Wie lauten die Klassifizierungen der CVD nach Dampfeigenschaften? Optimieren Sie Ihren Prozess der Dünnschichtabscheidung

- Wie wird Siliziumdioxid aus Tetraethoxysilan (TEOS) in PECVD abgeschieden? Erzielung von Niedertemperatur-Hochqualitäts-SiO2-Filmen

- Welche Nachteile hat CVD im Vergleich zu PECVD? Wichtige Einschränkungen für Ihr Labor