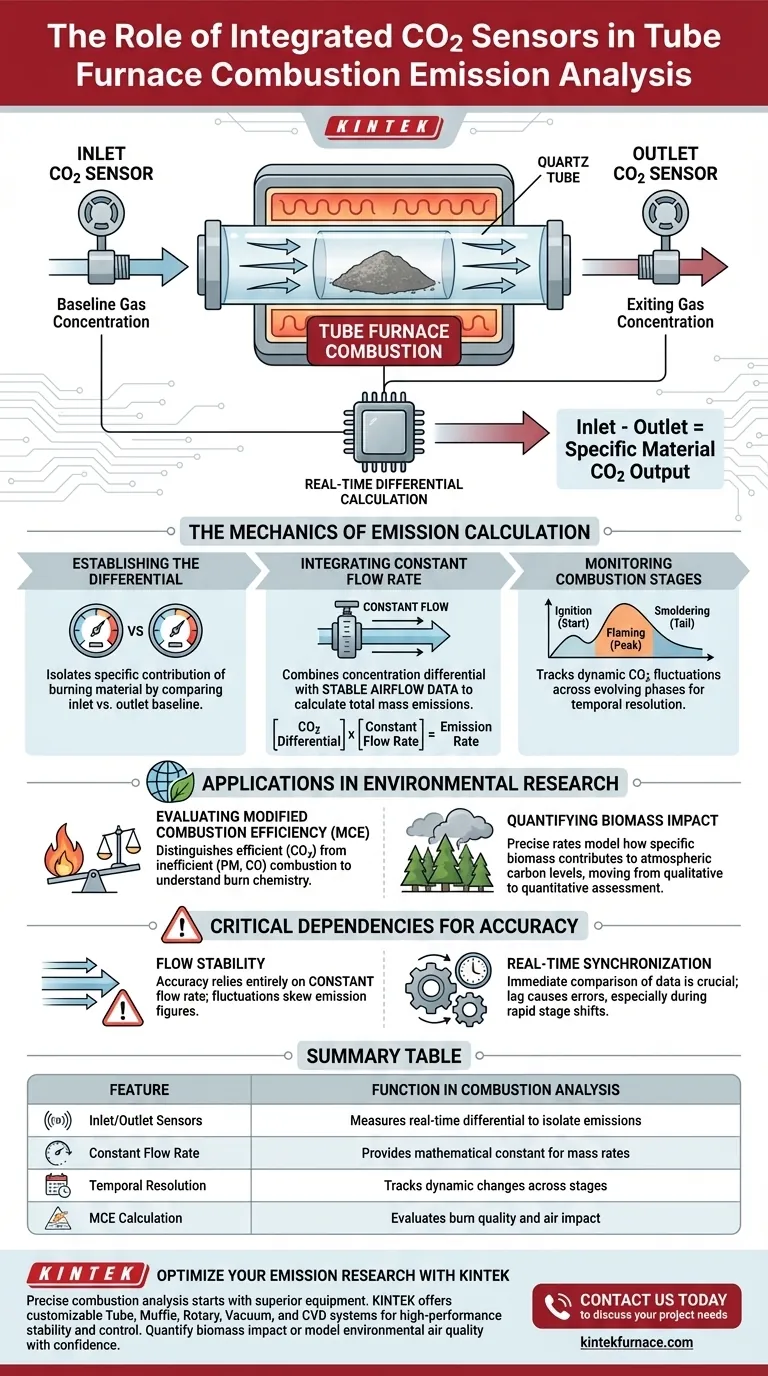

Die Rolle von integrierten Kohlendioxid-Sensoren besteht darin, die quantitative Grundlage für die Berechnung von Verbrennungsemissionsraten zu liefern. Durch die gleichzeitige Überwachung der Gaskonzentrationen am Einlass und Auslass eines Quarzrohr-Ofens messen diese Sensoren die Echtzeit-Differenz der CO2-Werte. Wenn diese Differenz mit konstanten Durchflussdaten kombiniert wird, können Forscher die spezifische CO2-Ausgabe von Materialien in verschiedenen Verbrennungsstadien mathematisch bestimmen.

Durch die Isolierung der Differenz zwischen Einlass- und Auslasskonzentrationen ermöglichen diese Sensoren die Berechnung der modifizierten Verbrennungseffizienz (MCE). Diese Daten sind unerlässlich für die Quantifizierung der Umweltauswirkungen der Biomasseverbrennung auf die Luftqualität.

Die Mechanik der Emissionsberechnung

Festlegung der Differenz

Die primäre technische Funktion dieser Sensoren ist die Überwachung von Echtzeit-Änderungen der Gaskonzentration.

Anstatt lediglich die Anwesenheit von Gas zu messen, vergleicht das System das Basis-CO2, das in das Rohr eintritt, mit dem CO2, das das Rohr verlässt. Diese „Einlass-minus-Auslass“-Berechnung isoliert den spezifischen Beitrag des brennenden Materials.

Die Rolle des konstanten Durchflussrate

Allein die Konzentrationsdaten reichen nicht aus, um die Gesamtmasse der Emissionen zu bestimmen.

Um die tatsächliche Emissionsrate zu berechnen, muss die Konzentrationsdifferenz mit Daten zum Luftstrom des Systems integriert werden. Die Referenz gibt an, dass eine konstante Durchflussrate erforderlich ist, um diese Konzentrationsmesswerte in quantifizierbare Emissionsraten umzuwandeln.

Überwachung von Verbrennungsstadien

Die Verbrennung ist kein statischer Prozess; sie entwickelt sich durch verschiedene Phasen (wie Zündung, Flammenbildung und Schwelbrand).

Die Echtzeitüberwachung ermöglicht es Forschern, zu verfolgen, wie die CO2-Produktion während dieser verschiedenen Phasen dynamisch schwankt. Dies bietet eine zeitliche Auflösung, die eine aggregierte Messung vermissen lassen würde.

Anwendungen in der Umweltforschung

Bewertung der modifizierten Verbrennungseffizienz (MCE)

Die von diesen Sensoren abgeleiteten Daten werden ausdrücklich zur Bewertung der modifizierten Verbrennungseffizienz (MCE) verwendet.

MCE ist eine kritische Kennzahl für das Verständnis der Chemie des Brandes. Sie hilft Forschern, zwischen effizienter Verbrennung (hauptsächlich CO2) und ineffizienter Verbrennung (die mehr Feinstaub und CO produziert) zu unterscheiden.

Quantifizierung der Biomasseauswirkungen

Eine Hauptanwendung dieser Einrichtung ist die Bewertung der Auswirkungen der Biomasseverbrennung auf die Luftqualität.

Durch die Ermittlung präziser Emissionsraten können Wissenschaftler modellieren, wie bestimmte Biomassenmaterialien zu den atmosphärischen Kohlenstoffgehalten beitragen. Dies verlagert die Analyse von der qualitativen Beobachtung zur quantitativen Auswirkungsbewertung.

Kritische Abhängigkeiten für die Genauigkeit

Die Abhängigkeit von der Durchflussstabilität

Die Genauigkeit der berechneten Emissionsrate hängt vollständig von der Stabilität des Luftstroms ab.

Da die Berechnungsformel konstante Durchflussraten-Daten enthält, wird jede Schwankung der Luftzufuhr, die nicht berücksichtigt wird, die endgültigen Emissionszahlen verzerren. Die Sensoren sind auf diese konstante Variable angewiesen, um gültige Daten zu liefern.

Echtzeit-Synchronisation

Das System ist auf den sofortigen Vergleich von Einlass- und Auslassdaten angewiesen.

Jede signifikante Verzögerung zwischen den Sensorablesungen oder der Integration der Durchflussratendaten kann zu Fehlern führen, insbesondere wenn sich das Verbrennungsstadium schnell ändert.

Die richtige Wahl für Ihr Ziel treffen

Um den Wert Ihrer Verbrennungsanalyse zu maximieren, stimmen Sie Ihre Dateninterpretation auf Ihre spezifischen Forschungsziele ab:

- Wenn Ihr Hauptaugenmerk auf der Berechnung der gesamten Emissionsraten liegt: Stellen Sie sicher, dass Ihre Durchflussrate streng konstant bleibt, um eine genaue mathematische Integration mit der Sensordifferenz zu ermöglichen.

- Wenn Ihr Hauptaugenmerk auf der Modellierung von Umweltauswirkungen liegt: Priorisieren Sie die Analyse von Daten zur modifizierten Verbrennungseffizienz (MCE), um die Qualität des Brandes und seine nachfolgenden Auswirkungen auf die Luftqualität zu charakterisieren.

Präzision in der Emissionsanalyse ist das Ergebnis der perfekten Synchronisation von differentieller Gasdetektion mit stabiler Luftstromregelung.

Zusammenfassungstabelle:

| Merkmal | Funktion bei der Verbrennungsanalyse |

|---|---|

| Einlass-/Auslasssensoren | Messen die Echtzeit-Konzentrationsdifferenz, um Materialemissionen zu isolieren. |

| Konstante Durchflussrate | Liefert die mathematische Konstante, die zur Umwandlung von Konzentration in Massenemissionsraten benötigt wird. |

| Zeitliche Auflösung | Verfolgt dynamische Änderungen während der Zündungs-, Flammen- und Schwelbrandstadien. |

| MCE-Berechnung | Bewertet die modifizierte Verbrennungseffizienz, um die Brandqualität und die Luftauswirkungen zu beurteilen. |

Optimieren Sie Ihre Emissionsforschung mit KINTEK

Präzise Verbrennungsanalysen beginnen mit überlegener Ausrüstung. Unterstützt durch F&E und Fertigungsexpertise bietet KINTEK Hochleistungs-Rohr-, Muffel-, Dreh-, Vakuum- und CVD-Systeme, die alle vollständig an Ihre spezifischen Forschungsanforderungen anpassbar sind. Ob Sie Biomasseauswirkungen quantifizieren oder die Umgebungs-Luftqualität modellieren, unsere Hochtemperaturöfen bieten die Stabilität und Kontrolle, die für genaue Daten unerlässlich sind.

Bereit, die analytische Präzision Ihres Labors zu verbessern? Kontaktieren Sie uns noch heute, um Ihre einzigartigen Projektanforderungen zu besprechen und zu erfahren, wie die anpassbaren thermischen Lösungen von KINTEK Ihren nächsten Durchbruch ermöglichen können.

Visuelle Anleitung

Referenzen

- Casey Coffland, Elliott T. Gall. An open-source linear actuated-quartz tube furnace with programmable ceramic heater movement for laboratory-scale studies of combustion and emission. DOI: 10.2139/ssrn.5687995

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Wie wird ein Hochtemperatur-Rohröfen bei der Synthese von MoO2/MWCNT-Nanokompositen eingesetzt? Präzisionsanleitung

- Warum wird ein Rohröfen für die Wärmebehandlung von S/C-Komposit-Kathodenmaterialien verwendet? Optimierung der Batteriestabilität

- Wie wird ein Vertikalrohr-Ofen für Brennstoffstaub-Zündungsstudien verwendet? Modellierung industrieller Verbrennung mit Präzision

- Wie bedient man einen Rohrofen? Ein 5-Phasen-Leitfaden für sichere und reproduzierbare Ergebnisse

- Wie funktioniert ein Rohrofen? Präzise Hitze- und Atmosphärenkontrolle meistern