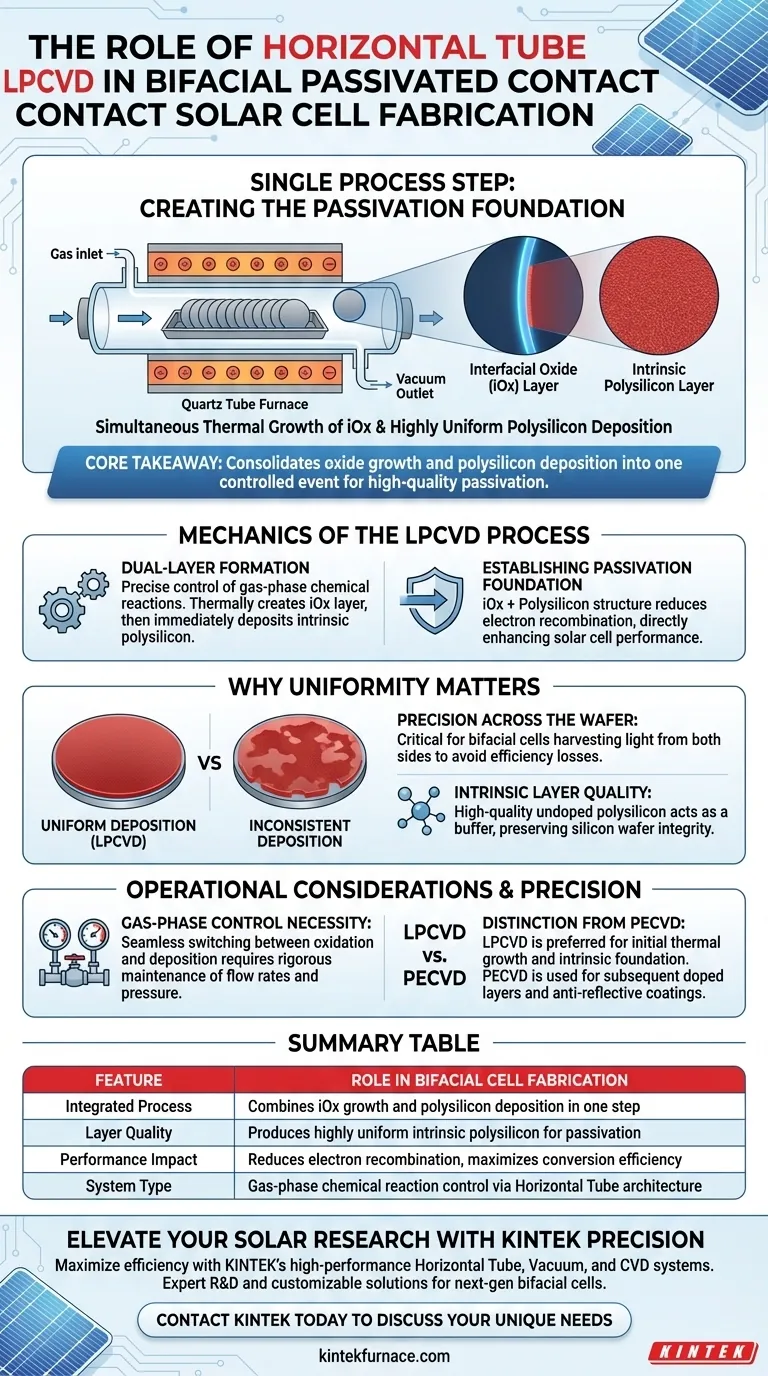

Das Horizontalrohr-Niederdruck-Gasphasenabscheidungssystem (LPCVD) dient als kritisches Fertigungswerkzeug zur Abscheidung von intrinsischen Polysiliziumschichten auf Siliziumwafern. Seine Hauptaufgabe bei dieser speziellen Anwendung besteht darin, einen einzigen Prozessschritt durchzuführen, der gleichzeitig das thermische Wachstum einer Grenzflächenoxidschicht (iOx) und die hochgradig gleichmäßige Abscheidung von Polysilizium erreicht.

Kernbotschaft Der Wert des Horizontalrohr-LPCVD liegt in seiner Fähigkeit, zwei kritische Herstellungsphasen – Oxidwachstum und Polysiliziumabscheidung – in einem kontrollierten Ereignis zu konsolidieren. Dies schafft die notwendige Grundlage für hochwertige Passivierungsstrukturen, die für die Effizienz von bifazialen Solarzellen mit Passivierungskontakt unerlässlich sind.

Die Mechanik des LPCVD-Prozesses

Dual-Layer-Bildung

Das System nutzt eine präzise Steuerung von gasphasigen chemischen Reaktionen, um die Waferoberflächenumgebung zu steuern.

Anstatt separate Geräte für Oxidation und Abscheidung zu benötigen, erzeugt das Horizontalrohr-LPCVD-System die Grenzflächenoxidschicht (iOx) thermisch. Unmittelbar danach, innerhalb derselben Sequenz, scheidet es das intrinsische Polysilizium ab.

Schaffung der Passivierungsbasis

Die Kombination dieser beiden Schichten – das dünne Oxid und das Polysilizium – bildet die Grundlage des Passivierungskontakts.

Diese Struktur ist entscheidend für die Reduzierung der Elektronenrekombination an der Oberfläche, was sich direkt in einer höheren Solarzelleneffizienz niederschlägt. Das LPCVD-System stellt sicher, dass diese Grundlage physikalisch robust und chemisch präzise ist.

Warum Gleichmäßigkeit wichtig ist

Präzision über den gesamten Wafer

Ein Schlüsselmerkmal des Horizontalrohr-LPCVD ist seine Fähigkeit, hochgradig gleichmäßige Abscheidungen zu erzielen.

Bei bifazialen Zellen, bei denen Licht von beiden Seiten geerntet wird, können Inkonsistenzen in der Schichtdicke zu erheblichen Effizienzverlusten führen. Dieses System stellt sicher, dass die Polysiliziumschicht über die gesamte Waferoberfläche konsistent ist.

Qualität der intrinsischen Schicht

Während andere Methoden (wie PECVD) oft für dotiertes amorphes Silizium oder Nitride verwendet werden, wird das LPCVD-System hier speziell für intrinsisches (undotiertes) Polysilizium eingesetzt.

Diese hochwertige intrinsische Schicht wirkt als Puffer und bewahrt die Integrität des darunter liegenden Siliziumwafers vor nachfolgenden Dotierungsschritten.

Betriebliche Überlegungen und Präzision

Die Notwendigkeit der Gasphasensteuerung

Während der "einzelne Prozessschritt" Effizienz bietet, führt er zu betrieblicher Komplexität. Das System muss nahtlos zwischen der Förderung des thermischen Oxidwachstums und der Polysiliziumabscheidung umschalten.

Dies erfordert eine rigorose Einhaltung der Gasflussraten und des Kammerdrucks. Jede Abweichung in der Steuerung der gasphasigen Reaktion kann zu schlechter Oxidqualität oder ungleichmäßiger Polysiliziumabdeckung führen und die Passivierungsfähigkeit der Zelle beeinträchtigen.

Unterschied zu PECVD

Es ist wichtig, diesen Prozess nicht mit Plasma Enhanced CVD (PECVD) zu verwechseln.

Während PECVD für die Abscheidung von dotierten amorphen Schichten oder Siliziumnitrid-Antireflexbeschichtungen später im Stapel üblich ist, ist das Horizontalrohr-LPCVD die bevorzugte Methode für das anfängliche, Hochtemperatur-thermische Wachstum und die intrinsische Grundlage, die für Passivierungskontakte erforderlich sind.

Die richtige Wahl für Ihr Ziel treffen

Um die Effektivität Ihrer Solarzellenfertigungslinie zu maximieren, stimmen Sie Ihre Ausrüstungswahl auf die spezifischen Schichtanforderungen ab.

- Wenn Ihr Hauptaugenmerk auf der Etablierung der anfänglichen Passivierungsstruktur liegt: Priorisieren Sie das Horizontalrohr-LPCVD wegen seiner Fähigkeit, Grenzflächenoxid zu wachsen und intrinsisches Polysilizium in einem einzigen, gleichmäßigen Schritt abzuscheiden.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung nachfolgender dotierter oder antireflektierender Schichten liegt: Nutzen Sie PECVD-Systeme, die in den Industriestandards besser für die Handhabung von amorphen Silizium- und Siliziumnitrid-Schichten geeignet sind.

Zusammenfassung: Das Horizontalrohr-LPCVD ist das definitive Werkzeug zur Schaffung der gleichmäßigen, hochwertigen intrinsischen Grundlage, auf der hocheffiziente bifaziale Passivierungskontakte aufgebaut werden.

Zusammenfassungstabelle:

| Merkmal | Rolle bei der Herstellung bifazialer Zellen |

|---|---|

| Integrierter Prozess | Kombiniert thermisches Oxidwachstum (iOx) und Polysiliziumabscheidung in einem Schritt |

| Schichtqualität | Erzeugt hochgradig gleichmäßige intrinsische Polysiliziumschichten, die für die Passivierung unerlässlich sind |

| Leistungsauswirkung | Reduziert die Elektronenrekombination zur Maximierung der Solarzellenumwandlungseffizienz |

| Systemtyp | Gasphasen-chemische Reaktionssteuerung über Horizontalrohr-Architektur |

Erweitern Sie Ihre Solarforschung mit KINTEK-Präzision

Maximieren Sie die Effizienz Ihrer Solarzellenfertigung mit KINTEKs Hochleistungs-Laborlösungen. Unterstützt durch F&E-Expertise und Weltklasse-Fertigung, bieten wir Hochtemperatur-Horizontalrohr-, Vakuum- und CVD-Systeme, die speziell entwickelt wurden, um die strengen Anforderungen an Gleichmäßigkeit und Gasphasensteuerung der Passivierungskontakttechnologie zu erfüllen.

Ob Sie an der Entwicklung von bifazialen Zellen der nächsten Generation arbeiten oder bestehende Dünnschichtprozesse optimieren, unsere anpassbaren Systeme bieten die Zuverlässigkeit und Präzision, die Ihr Labor benötigt. Bereit, Ihre Dünnschichtabscheidung zu optimieren?

Kontaktieren Sie KINTEK noch heute, um Ihre individuellen Bedürfnisse zu besprechen

Visuelle Anleitung

Referenzen

- Pradeep Padhamnath, Armin G. Aberle. Investigation of Contact Properties and Device Performance for Bifacial Double-Side Textured Silicon Solar Cells With Polysilicon Based Passivating Contacts. DOI: 10.52825/siliconpv.v2i.1295

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- CVD-Rohrofen mit geteilter Kammer und Vakuumstation CVD-Maschine

Andere fragen auch

- Welche Art von Stromversorgung wird in CVD-Öfen verwendet? Entdecken Sie Präzisions-SCR-Systeme für überragende Dünnschichten

- Wie unterscheidet sich ein CVD-Rohrofen von anderen Rohröfen?Wichtige strukturelle und funktionelle Unterschiede

- Welche Faktoren beeinflussen die Qualität von CVD-Beschichtungen? Schlüsselparameter für eine überlegene Filmdicke

- Welche Vorteile bieten CVD-Beschichtungen für Submikronfilter? Steigerung von Reinheit und Haltbarkeit bei der Filtration

- Was sind die Hauptanwendungsgebiete der CVD-Technologie? Erschließen Sie fortschrittliche Dünnschichtlösungen für Ihre Branche

- Welche Eigenschaften haben freistehende monolithische Materialien, die in CVD-Öfen hergestellt werden? Erzielen Sie überragende Reinheit und Leistung

- Welche Nachteile hat die chemische Gasphasenabscheidung (CVD)? Wichtige Herausforderungen und Kompromisse

- Wie demonstriert CVD eine hohe Vielseitigkeit und Materialkompatibilität? Entdecken Sie Präzisionsbeschichtungslösungen