Letztendlich wird die Qualität einer chemischen Gasphasenabscheidung (CVD)-Beschichtung durch ein präzises Zusammenspiel von Prozessvariablen und Substratbedingungen bestimmt. Die kritischsten Faktoren sind die Substrattemperatur, der Kammerdruck, die Chemie und Konzentration der Vorläufergase sowie die Gasdurchflussraten. Die Beherrschung dieser Elemente ermöglicht die gezielte Gestaltung der endgültigen Eigenschaften einer Beschichtung, von ihrer Dicke und Gleichmäßigkeit bis hin zu ihrer chemischen Zusammensetzung und Mikrostruktur.

Das Kernprinzip, das es zu verstehen gilt, ist, dass CVD kein einzelner Prozess ist, sondern ein hochgradig abstimmbares System. Eine qualitativ hochwertige Beschichtung ist das Ergebnis einer bewussten Balance zwischen den Parametern des Abscheidungsprozesses und der physikalischen und chemischen Beschaffenheit des zu beschichtenden Substrats.

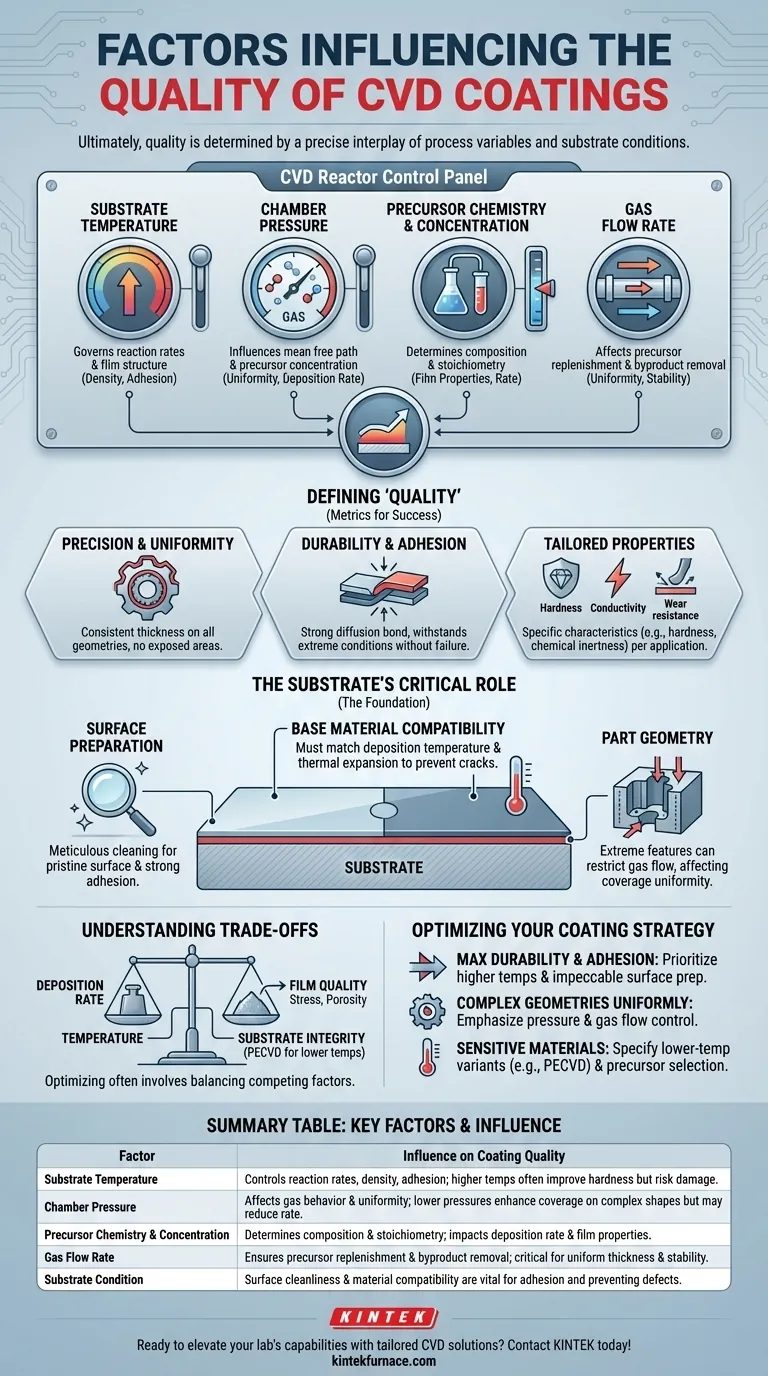

Definition von „Qualität“ bei einer CVD-Beschichtung

Bevor Prozessvariablen angepasst werden, ist es wichtig zu definieren, was „Qualität“ für Ihre Anwendung bedeutet. Die Vorteile eines gut durchgeführten CVD-Prozesses werden zu den Metriken, anhand derer wir seinen Erfolg messen.

Präzision und Gleichmäßigkeit

Eine qualitativ hochwertige Beschichtung ist auf der gesamten Oberfläche eines Teils außergewöhnlich gleichmäßig. Sie behält eine konstante Dicke auch bei komplexen Geometrien bei, einschließlich innerer Merkmale und feiner Details, wodurch sichergestellt wird, dass keine freiliegenden Bereiche vorhanden sind, die zu Fehlerquellen werden könnten.

Haltbarkeit und Haftung

Qualität wird oft anhand der Leistung unter Belastung gemessen. Eine überlegene Beschichtung bildet eine starke, diffusionsgebundene Schicht mit dem Substrat und sorgt für eine außergewöhnliche Haftung. Dadurch kann sie extremen Temperaturen, schnellen thermischen Zyklen und hohen mechanischen Belastungen standhalten, ohne sich abzulösen oder zu versagen.

Maßgeschneiderte chemische und physikalische Eigenschaften

Der CVD-Prozess ermöglicht die Herstellung von Schichten mit hochspezifischen Eigenschaften. Qualität kann bedeuten, ein Zielniveau an Härte, chemischer Inertheit, elektrischer Leitfähigkeit oder Verschleißfestigkeit zu erreichen, abhängig von den einzigartigen Anforderungen der Anwendung.

Kernprozessparameter: Die Stellhebel der Kontrolle

Dies sind die primären Variablen im CVD-Reaktor, die angepasst werden, um die Bildung und die endgültigen Eigenschaften der Beschichtung zu steuern.

Substrattemperatur

Die Temperatur ist wohl der kritischste Parameter. Sie steuert direkt die Reaktionsgeschwindigkeiten auf der Substratoberfläche. Höhere Temperaturen erhöhen im Allgemeinen die Abscheidungsrate und können zu dichteren, kristallineren Filmstrukturen führen, was oft die Haftung und Härte verbessert.

Kammerdruck

Der Druck im Reaktor beeinflusst den mittleren freien Weg der Gasmoleküle und die Konzentration der Vorläuferstoffe in der Nähe des Substrats. Niedrigere Drücke können die Beschichtungsgleichmäßigkeit bei komplexen Formen verbessern, aber die Abscheidungsrate verringern.

Vorläuferchemie und -konzentration

Die Wahl der Vorläufergase bestimmt grundlegend die Zusammensetzung der Beschichtung (z. B. Siliziumnitrid, Titancarbid). Die Konzentration dieser Gase sowie das Verhältnis zwischen ihnen wirkt sich direkt auf die Abscheidungsrate und die Stöchiometrie des resultierenden Films aus.

Gasdurchflussrate

Die Rate, mit der Gase durch die Kammer strömen, beeinflusst die Nachlieferung von Vorläufern an der Substratoberfläche und die Entfernung von Reaktionsnebenprodukten. Ein angemessener Durchfluss ist entscheidend für die Aufrechterhaltung der Prozessstabilität und die Erzielung einer gleichmäßigen Dicke über alle Teile in einer Charge hinweg.

Die entscheidende Rolle des Substrats

Das zu beschichtende Teil ist kein passiver Teilnehmer. Sein Zustand und Design sind ebenso wichtig wie die Prozessparameter selbst.

Oberflächenvorbereitung

Eine Beschichtung kann nur so gut sein wie die Oberfläche, auf die sie aufgebracht wird. Das Substrat muss sorgfältig gereinigt werden, um alle Öle, Oxide oder andere Verunreinigungen zu entfernen. Eine makellose Oberfläche ist für eine starke Haftung unerlässlich.

Kompatibilität mit dem Basismaterial

Das Substratmaterial muss mit der Abscheidungstemperatur und -chemie kompatibel sein. Unterschiede in den Wärmeausdehnungskoeffizienten zwischen der Beschichtung und dem Substrat können beim Abkühlen Spannungen erzeugen, die zu Rissen oder Delamination führen können.

Teilgeometrie

Obwohl CVD hervorragend zur Beschichtung komplexer Formen geeignet ist, können extreme Merkmale immer noch eine Herausforderung darstellen. Sehr tiefe, enge Sacklöcher oder scharfe Innenkanten können Bereiche schaffen, in denen der Gasfluss eingeschränkt ist, was zu einer dünneren oder ungleichmäßigeren Abdeckung führen kann. Die Optimierung des Teiledesigns kann diese Auswirkungen mildern.

Verständnis der Kompromisse

Die Optimierung des CVD-Prozesses beinhaltet fast immer das Ausbalancieren konkurrierender Faktoren. Das Verständnis dieser Kompromisse ist der Schlüssel zum Erreichen eines erfolgreichen Ergebnisses.

Der häufigste Kompromiss besteht zwischen Abscheidungsrate und Filmqualität. Das Streben nach einem schnelleren Beschichtungsprozess durch Erhöhung der Temperatur oder Vorläuferkonzentration kann manchmal Spannungen einführen, eine porösere Mikrostruktur erzeugen oder die Gleichmäßigkeit verringern.

Ein weiteres kritisches Gleichgewicht ist Temperatur gegenüber Substratintegrität. Die hohen Temperaturen, die für viele herkömmliche CVD-Prozesse erforderlich sind, können empfindliche Substratmaterialien beschädigen. Diese Einschränkung hat zur Entwicklung von Niedertemperaturverfahren wie der Plasma-unterstützten CVD (PECVD) geführt, die Energie aus Plasma anstelle von rein thermischer Energie zur Steuerung der Reaktionen nutzen.

Schließlich kann die Optimierung für eine Eigenschaft eine andere beeinträchtigen. Beispielsweise kann eine Beschichtung, die auf extreme Härte ausgelegt ist, spröder sein als eine Beschichtung, die auf Duktilität und Tragfähigkeit optimiert ist.

Optimierung Ihrer Beschichtungsstrategie

Ihre idealen Prozessparameter hängen vollständig von Ihrem primären Ziel ab. Nutzen Sie diese Prinzipien als Ausgangspunkt für Diskussionen mit Ihrem Beschichtungsanbieter.

- Wenn Ihr Hauptaugenmerk auf maximaler Haltbarkeit und Haftung liegt: Priorisieren Sie höhere Prozesstemperaturen (innerhalb der Grenzen des Substrats) und ein makelloses Oberflächenvorbereitungsprotokoll.

- Wenn Ihr Hauptaugenmerk auf der gleichmäßigen Beschichtung komplexer Geometrien liegt: Betonen Sie die Kontrolle über den Kammerdruck und die Gasflüssdianmik, um sicherzustellen, dass die Vorläuferstoffe alle Oberflächen gleichmäßig erreichen.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung temperaturesensibler Materialien liegt: Sie müssen die Verwendung einer Niedertemperatur-CVD-Variante spezifizieren und eng mit der Auswahl der Vorläuferstoffe zusammenarbeiten, um die gewünschte Reaktion bei einer sicheren Temperatur zu erreichen.

Durch die bewusste Steuerung sowohl des Prozesses als auch des Teils können Sie eine CVD-Beschichtung entwickeln, die genau die Leistung erbringt, die Ihre Anwendung erfordert.

Zusammenfassungstabelle:

| Faktor | Einfluss auf die Beschichtungsqualität |

|---|---|

| Substrattemperatur | Steuert Reaktionsgeschwindigkeiten, Filmdichte und Haftung; höhere Temperaturen verbessern oft die Härte, bergen aber das Risiko von Substratschäden. |

| Kammerdruck | Beeinflusst das Verhalten der Gasmoleküle und die Gleichmäßigkeit; niedrigere Drücke verbessern die Abdeckung komplexer Formen, können aber die Abscheidungsrate verringern. |

| Vorläuferchemie & -konzentration | Bestimmt die Beschichtungszusammensetzung und Stöchiometrie; beeinflusst die Abscheidungsrate und Filmergebnisse wie Härte oder Leitfähigkeit. |

| Gasdurchflussrate | Sorgt für Nachlieferung der Vorläuferstoffe und Entfernung von Nebenprodukten; entscheidend für gleichmäßige Dicke und Prozessstabilität. |

| Substratbedingung | Oberflächensauberkeit und Materialkompatibilität sind entscheidend für starke Haftung und die Vermeidung von Defekten wie Delamination. |

Bereit, die Fähigkeiten Ihres Labors mit maßgeschneiderten CVD-Lösungen zu verbessern? Bei KINTEK nutzen wir außergewöhnliche F&E und die hauseigene Fertigung, um fortschrittliche Hochtemperatur-Ofensysteme anzubieten, einschließlich CVD/PECVD-Systemen, Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen. Unsere tiefgreifende Anpassung gewährleistet eine präzise Abstimmung auf Ihre einzigartigen experimentellen Anforderungen und verbessert die Beschichtungsqualität, Haltbarkeit und Effizienz. Geben Sie sich nicht mit dem Standard zufrieden – kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Expertise Ihre CVD-Prozesse optimieren und Ihre Forschung vorantreiben kann!

Visuelle Anleitung

Ähnliche Produkte

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- CVD-Rohrofen mit geteilter Kammer und Vakuumstation CVD-Maschine

Andere fragen auch

- Wie wird Siliziumdioxid (SiO2) in PECVD-Anwendungen eingesetzt? Schlüsselrollen in der Mikrofabrikation

- Wie funktioniert Plasma-Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Was ist PECVD-Ausrüstung? Ein Leitfaden zur Niedertemperatur-Dünnschichtabscheidung

- Welche Rolle spielt PECVD bei optischen Beschichtungen? Unerlässlich für die Niedertemperatur-Hochpräzisions-Filmdeposition

- Was ist PECVD und wie unterscheidet es sich von herkömmlichem CVD? Entriegelung der Abscheidung von dünnen Schichten bei niedrigen Temperaturen