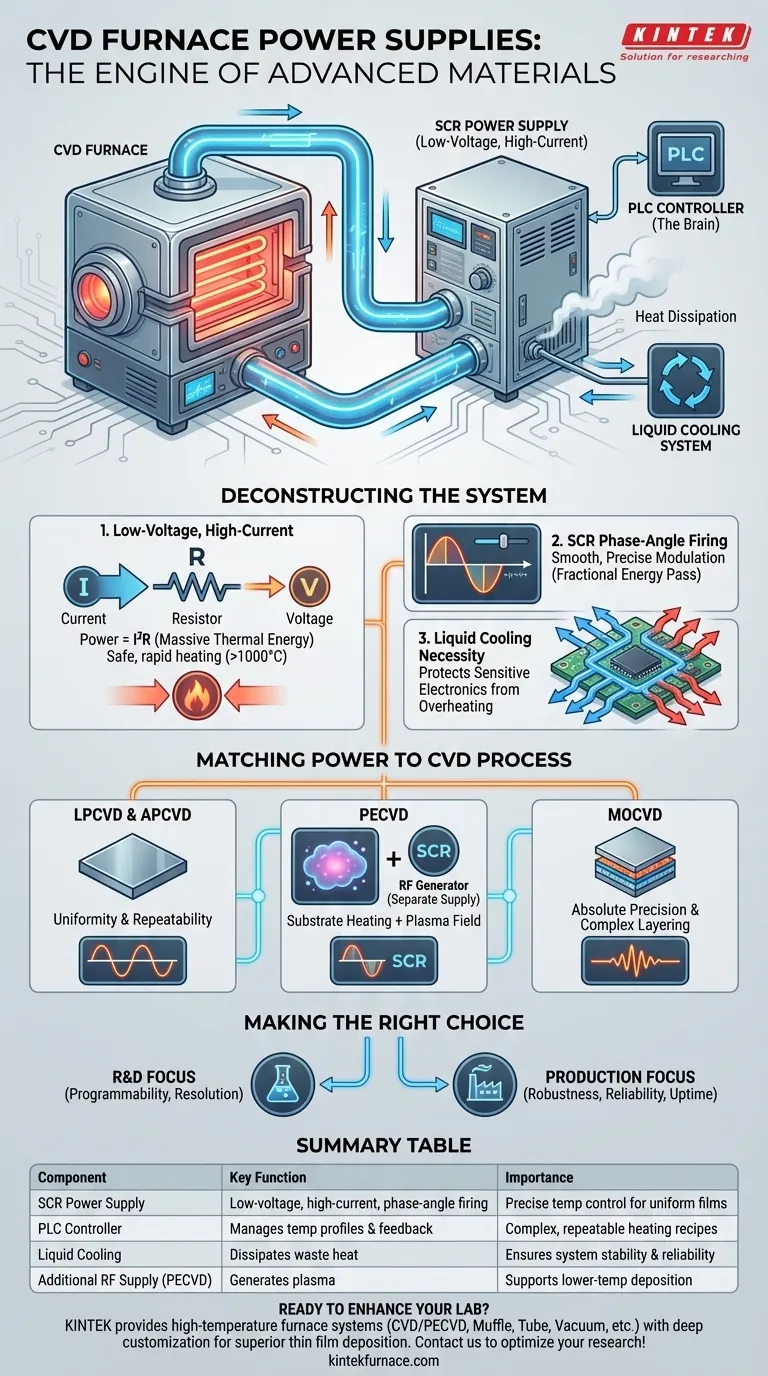

Im Kern verwendet ein chemischer Gasphasenabscheidungs-Ofen (CVD) eine Niederspannungs-, Hochstrom-Siliziumgesteuerte Gleichrichter-(SCR)-Stromversorgung. Dieses System ist speziell für die extremen Anforderungen des CVD-Prozesses entwickelt, bei dem eine präzise und stabile Temperaturregelung nicht nur ein Merkmal, sondern die Grundlage für die Herstellung hochwertiger, gleichmäßiger Dünnschichten und Materialien ist. Das gesamte System wird typischerweise von einer speicherprogrammierbaren Steuerung (SPS) verwaltet und erfordert eine Flüssigkeitskühlung, um die immense Leistung zu bewältigen.

Die Wahl einer Stromversorgung in einem CVD-System wird von einer primären Anforderung bestimmt: der Bereitstellung großer Mengen thermischer Energie mit außergewöhnlicher Präzision. Ein SCR-basiertes System liefert nicht nur Elektrizität; es ist das Herzstück des thermischen Regelkreises, der über den Erfolg oder Misserfolg des Abscheidungsprozesses entscheidet.

Die CVD-Stromversorgung entschlüsseln

Um zu verstehen, warum diese spezielle Konfiguration der Industriestandard ist, müssen wir jede Komponente und ihre Rolle im komplexen Wärmemanagement eines CVD-Ofens aufschlüsseln.

Warum Niederspannung und hoher Strom?

Die Heizelemente in einem CVD-Ofen sind im Wesentlichen große Widerstände. Gemäß dem Prinzip der Widerstandsheizung (Leistung = Strom² × Widerstand) erfordert die Erzeugung der für die Abscheidung benötigten hohen Temperaturen (oft über 1000 °C) eine massive Leistungsmenge.

Die Verwendung eines Niederspannungs-Hochstrom-Ansatzes ist eine praktische und sichere technische Lösung. Hoher Strom liefert die Rohleistung, die für eine schnelle Erwärmung erforderlich ist, während eine relativ niedrige Spannung die Betriebssicherheit im Vergleich zu einem Hochspannungsäquivalent verbessert.

Die Rolle des SCR (Silicon-Controlled Rectifier)

Der SCR ist die entscheidende Komponente für die Temperaturregelung. Stellen Sie ihn sich als einen unglaublich schnellen und robusten elektronischen Schalter oder ein Ventil für Elektrizität vor.

Die Stromversorgung schaltet sich nicht einfach ein und aus. Stattdessen verwenden die SCRs eine Technik namens Phasenanschnittsteuerung, um die Wechselstromwellenform präzise zu "zerhacken" und nur einen bestimmten Bruchteil der elektrischen Energie zu den Heizelementen durchzulassen. Durch das Anpassen dieses Bruchteils Tausende Male pro Sekunde ermöglicht der SCR eine außergewöhnlich sanfte und genaue Leistungsmodulation.

Die Notwendigkeit der Flüssigkeitskühlung

Der Umgang mit Hochstrom-Elektrizität ist ein ineffizienter Prozess, der innerhalb des Stromversorgungsgehäuses selbst erhebliche Abwärme erzeugt. Die SCRs und andere Leistungselektronik können durch Überhitzung leicht beschädigt oder zerstört werden.

Flüssigkeitskühlung (typischerweise mit deionisiertem Wasser) ist nicht optional; sie ist ein obligatorisches Merkmal. Sie zirkuliert kontinuierlich durch die Stromversorgung, absorbiert Abwärme und leitet sie von der empfindlichen Elektronik ab, wodurch sichergestellt wird, dass das System während langer, hochtemperaturiger Prozessläufe stabil und zuverlässig bleibt.

Das Gehirn des Betriebs: SPS-Steuerung

Eine speicherprogrammierbare Steuerung (SPS) ist ein robuster Industriecomputer, der als Master-Controller dient. Sie führt das Heiz-"Rezept" aus, indem sie ein vorprogrammiertes Temperaturprofil ausführt.

Die SPS liest ständig Temperaturdaten von Thermoelementen im Ofen und gibt basierend auf diesem Feedback der SCR-Treiberplatine den Befehl, die Ausgangsleistung anzupassen. Diese Regelung mit geschlossenem Regelkreis ermöglicht komplexe, mehrstufige Prozesse mit präzisen Rampen und Haltezeiten, die für die fortschrittliche Materialsynthese unerlässlich sind.

Anpassung der Leistung an den CVD-Prozess

Verschiedene CVD-Techniken haben einzigartige Anforderungen, aber alle verlassen sich auf die grundlegende Stabilität der SCR-Stromversorgung. Die spezifischen Anforderungen des Prozesses verdeutlichen, warum diese Präzision so entscheidend ist.

Gleichmäßigkeit bei LPCVD und APCVD

In Niederdruck-(LPCVD) und Atmosphärendruck-(APCVD)-Systemen wird die Reaktion hauptsächlich durch thermische Energie angetrieben. Jede Temperaturschwankung über dem Substrat führt zu ungleichmäßiger Schichtdicke und inkonsistenten Materialeigenschaften. Die Stabilität der SCR-Stromversorgung ist direkt verantwortlich für die Prozesswiederholbarkeit und den Ertrag.

Zusätzlicher Leistungsbedarf für PECVD

Plasma-Enhanced CVD (PECVD) verwendet Plasma, um die Abscheidung bei niedrigeren Temperaturen zu ermöglichen. Während die SCR-Stromversorgung weiterhin für die Substratheizung verwendet wird, erfordern diese Systeme eine separate, sekundäre Stromversorgung – typischerweise einen Hochfrequenz-(RF)-Generator –, um das Plasmafeld selbst zu erzeugen und aufrechtzuerhalten.

Absolute Präzision für MOCVD

Metallorganische CVD (MOCVD) wird verwendet, um hochkomplexe, geschichtete Strukturen für Optoelektronik wie LEDs und Laserdioden herzustellen. Die chemischen Reaktionen sind extrem empfindlich gegenüber Temperaturschwankungen. Hier ist die ultrapräzise, SPS-gesteuerte Regelung der SCR-Stromversorgung nicht nur vorteilhaft, sondern eine absolute Notwendigkeit für die Herstellung funktionsfähiger Geräte.

Die richtige Wahl für Ihr Ziel treffen

Das Verständnis der Funktion der Stromversorgung ist entscheidend für die Bewertung jedes CVD-Systems für Ihre spezifischen Anforderungen.

- Wenn Ihr Hauptaugenmerk auf Forschung und Entwicklung liegt: Ihre Priorität sind die Programmierbarkeit und Auflösung des SPS- und SCR-Controllers, da diese Ihre Fähigkeit bestimmen, mit neuartigen thermischen Profilen zu experimentieren.

- Wenn Ihr Hauptaugenmerk auf der Großserienproduktion liegt: Ihre Priorität sind die Robustheit und Zuverlässigkeit des Systems, insbesondere die Effizienz der Flüssigkeitskühlung, die die Betriebszeit und Prozesskonsistenz bestimmt.

- Wenn Sie ein neues System spezifizieren oder kaufen: Prüfen Sie die Spezifikationen der Stromversorgung genauso sorgfältig wie die Reaktionskammer, da deren Stabilität und Steuerauflösung letztendlich die Leistungsgrenzen des gesamten Werkzeugs bestimmen.

Letztendlich ist die Stromversorgung der Motor des CVD-Ofens, und ihre präzise Steuerung der thermischen Energie ermöglicht die Synthese moderner fortschrittlicher Materialien.

Zusammenfassungstabelle:

| Komponente | Hauptfunktion | Bedeutung im CVD-Prozess |

|---|---|---|

| SCR-Stromversorgung | Liefert Niederspannungs-, Hochstromleistung mit Phasenanschnittsteuerung | Ermöglicht präzise Temperaturregelung für gleichmäßige Dünnschichten |

| SPS-Steuerung | Verwaltet Temperaturprofile und Rückkopplungsschleifen | Ermöglicht komplexe, wiederholbare Heizrezepte |

| Flüssigkeitskühlung | Leitet Abwärme von der Leistungselektronik ab | Gewährleistet Systemstabilität und Zuverlässigkeit bei Hochtemperaturläufen |

| Zusätzliche HF-Versorgung (für PECVD) | Erzeugt Plasma für die Abscheidung bei niedrigeren Temperaturen | Unterstützt PECVD-Prozesse mit separatem Strombedarf |

Bereit, die Fähigkeiten Ihres Labors mit fortschrittlichen CVD-Ofenlösungen zu erweitern? Durch die Nutzung außergewöhnlicher F&E und Eigenfertigung bietet KINTEK verschiedenen Laboren Hochtemperatur-Ofensysteme, einschließlich CVD/PECVD-Systemen, Muffel-, Rohr-, Drehrohröfen sowie Vakuum- und Atmosphäreöfen. Unsere starke, tiefgreifende Anpassungsfähigkeit stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen für überragende Dünnschichtabscheidung und Materialsynthese präzise erfüllen können. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Stromversorgungssysteme Ihre Forschungs- oder Produktionsprozesse optimieren können!

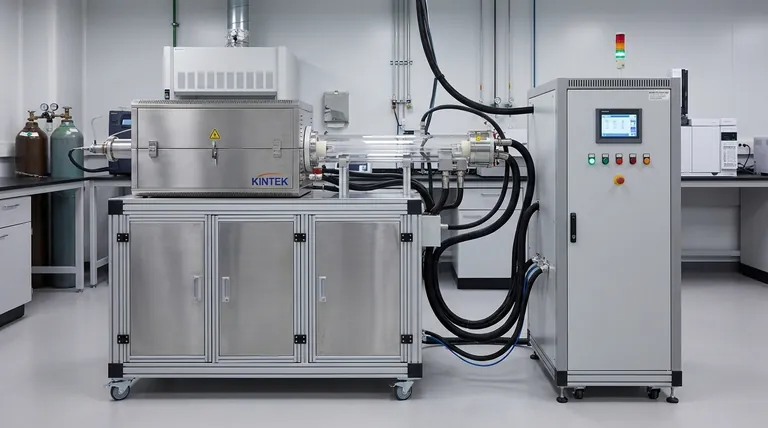

Visuelle Anleitung

Ähnliche Produkte

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

Andere fragen auch

- Wie funktioniert ein CVD-Rohrofen? Präzise Dünnschichtabscheidung für Ihr Labor erreichen

- Warum ist ein CVD-Rohrofen für die Materialwissenschaft und Nanotechnologie unerlässlich? Erschließen Sie Präzision bei der Materialsynthese

- Warum sind CVD-Rohrofen-Sinteranlagen für die Forschung und Produktion von 2D-Materialien unverzichtbar? Erschließen Sie atomare Präzision

- Welche Temperaturbereiche können ein CVD-Rohrofen mit unterschiedlichen Rohrmaterialien erreichen? Schalten Sie hochpräzise Hochtemperaturmessungen für Ihr Labor frei

- Welche Branchen und Forschungsbereiche profitieren von CVD-Rohrofen-Sinteranlagen für 2D-Materialien? Entsperren Sie Technologieinnovationen der nächsten Generation