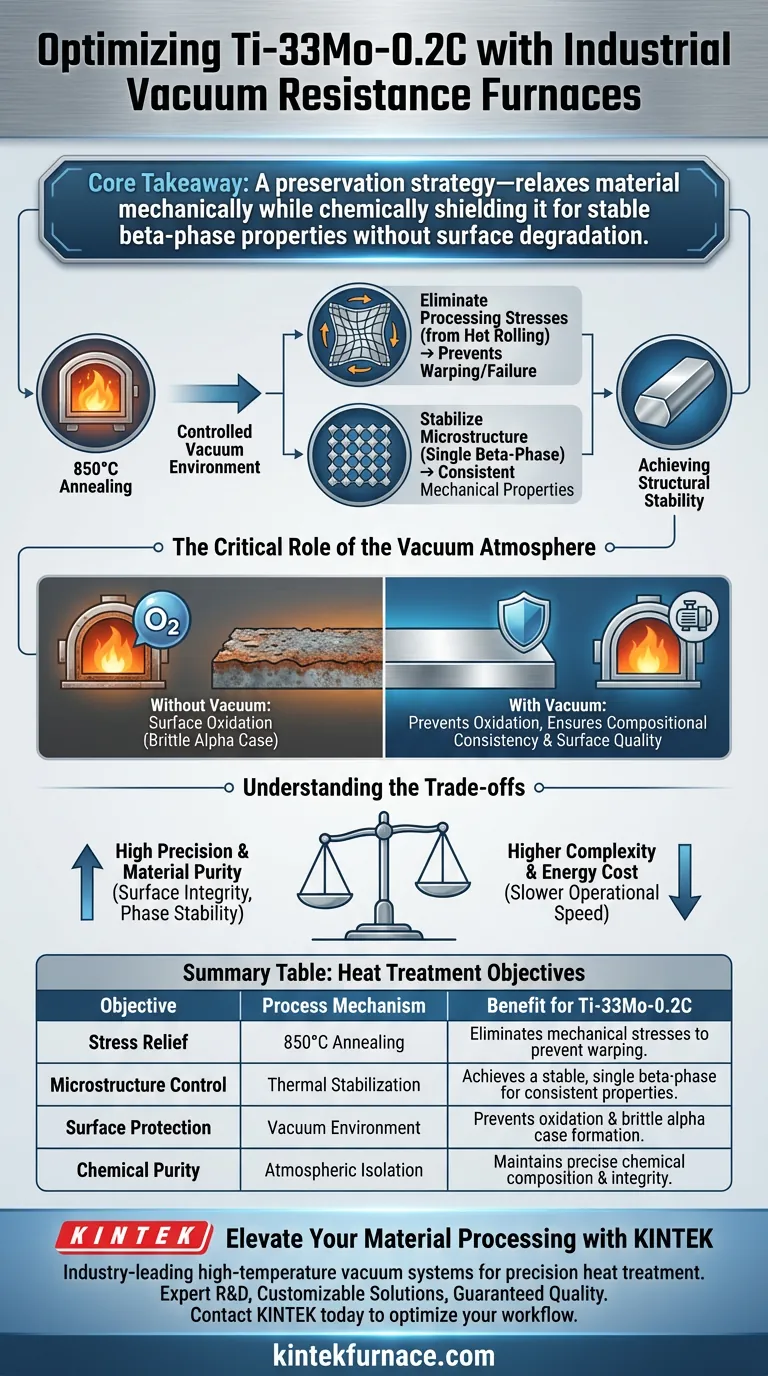

Der Hauptzweck der Verwendung eines industriellen Vakuum-Widerstandsofens für die Endwärmebehandlung von Ti-33Mo-0.2C besteht darin, eine kontrollierte Umgebung bereitzustellen, die gleichzeitig innere Spannungen abbaut und die Mikrostruktur der Legierung stabilisiert.

Insbesondere umfasst dieser Prozess das Ausglühen der Legierung bei 850 °C. Die Vakuumumgebung des Ofens ist in dieser Phase entscheidend, um Oberflächenoxidation zu verhindern und sicherzustellen, dass das Material nach den Strapazen des Warmwalzens eine stabile, einzelne Beta-Phasenstruktur und eine ausgezeichnete Oberflächenqualität behält.

Kernbotschaft: Dieser Wärmebehandlungsschritt dient nicht nur der Temperatur, sondern ist eine Erhaltungsstrategie. Er entspannt das Material mechanisch nach der Bearbeitung und schützt es chemisch, um die gewünschten Eigenschaften der einzelnen Beta-Phase ohne Oberflächenschäden zu erhalten.

Erreichung struktureller Stabilität

Beseitigung von Bearbeitungsspannungen

Die Ti-33Mo-0.2C-Legierung wird während ihrer Herstellung warmgewalzt, ein Prozess, der erhebliche innere mechanische Spannungen verursacht.

Spannungsabbau ist das unmittelbare mechanische Ziel dieser Wärmebehandlung. Durch die Einwirkung einer präzisen Ausglühtemperatur von 850 °C ermöglicht der Ofen dem Material, sich zu entspannen und diese Restspannungen zu beseitigen, die andernfalls zu Verzug oder Versagen im Einsatz führen könnten.

Stabilisierung der Mikrostruktur

Über den Spannungsabbau hinaus ist der thermische Zyklus darauf ausgelegt, die Kristallstruktur der Legierung zu modifizieren.

Die Behandlung zielt darauf ab, eine stabile, einzelne Beta-Phasenstruktur zu erreichen. Die Stabilisierung dieser spezifischen Phase ist entscheidend, um sicherzustellen, dass die Legierung die konsistenten mechanischen Eigenschaften aufweist, die für ihre endgültige Anwendung erforderlich sind.

Die entscheidende Rolle der Vakuumatmosphäre

Verhinderung von Oberflächenoxidation

Titanlegierungen sind bei erhöhten Temperaturen hochreaktiv. Ohne Schutz würde die Hitzeeinwirkung zu einer sofortigen Degradation der Materialoberfläche führen.

Der Vakuum-Widerstandsofen bietet eine Schutzatmosphäre, die das Vorhandensein von Sauerstoff eliminiert. Dies verhindert die Bildung einer spröden Oxidschicht (Alpha-Schicht) und stellt sicher, dass das Endprodukt eine ausgezeichnete Oberflächenqualität behält.

Sicherstellung der Zusammensetzungskonsistenz

Die Vakuumumgebung schützt nicht nur die Oberfläche, sondern bewahrt auch die chemische Integrität der Legierung.

Durch die Isolierung des Materials von atmosphärischen Verunreinigungen gewährleistet der Ofen die Zusammensetzungsstabilität. Dies garantiert, dass das präzise chemische Gleichgewicht, das in den früheren Schmelzstufen erreicht wurde, während der endgültigen thermischen Verarbeitung nicht verändert wird.

Verständnis der Kompromisse

Die Kosten der Präzision

Während ein Vakuum-Widerstandsofen eine überlegene Kontrolle bietet, ist er im Vergleich zu Standard-Luft- oder Atmosphärenöfen eine komplexe und energieintensive Lösung.

Sie tauschen operative Geschwindigkeit und geringere Kosten gegen Materialreinheit. Die Verwendung dieser Ausrüstung impliziert, dass die Oberflächenintegrität und Phasenstabilität der Ti-33Mo-0.2C-Legierung nicht verhandelbare Anforderungen für die Anwendung sind.

Empfindlichkeit gegenüber Parametern

Der Erfolg dieses Prozesses hängt stark von der strikten Einhaltung des Vakuums und des Temperaturprofils ab.

Jeder Bruch der Vakuumintegrität oder Abweichung vom eingestellten Wert von 850 °C kann zu einem unvollständigen Spannungsabbau oder Oberflächenkontamination führen. Die "präzise temperaturkontrollierte Umgebung" ist eine strenge Anforderung, nicht nur ein Merkmal.

Die richtige Wahl für Ihr Ziel treffen

Die Verwendung dieser spezifischen Ofentechnologie ermöglicht es Ihnen, die Legierung für verschiedene Prioritäten im Rahmen des 850 °C-Ausglühens zu optimieren.

- Wenn Ihr Hauptaugenmerk auf der strukturellen Integrität liegt: Priorisieren Sie die Präzision der Haltezeit, um die vollständige Beseitigung innerer Spannungen und die vollständige Umwandlung in die einzelne Beta-Phase zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Oberflächenqualität liegt: Priorisieren Sie die Tiefe und Stabilität des Vakuumniveaus, um die Oxidation absolut zu minimieren und aggressive Nachbearbeitungsarbeiten überflüssig zu machen.

Der Erfolg mit Ti-33Mo-0.2C beruht auf der Verwendung des Vakuumofens, um die thermische Behandlung von chemischer Reaktion zu entkoppeln und sicherzustellen, dass die Legierung so stark und rein wie möglich ist.

Zusammenfassungstabelle:

| Ziel der Wärmebehandlung | Prozessmechanismus | Vorteil für Ti-33Mo-0.2C |

|---|---|---|

| Spannungsabbau | 850°C Ausglühen | Beseitigt mechanische Spannungen aus dem Warmwalzen, um Verzug zu verhindern. |

| Mikrostrukturkontrolle | Thermische Stabilisierung | Erreicht eine stabile, einzelne Beta-Phase für konsistente mechanische Eigenschaften. |

| Oberflächenschutz | Vakuumumgebung | Verhindert Oberflächenoxidation und die Bildung einer spröden Alpha-Schicht. |

| Chemische Reinheit | Atmosphärische Isolierung | Erhält die präzise chemische Zusammensetzung und Materialintegrität. |

Verbessern Sie Ihre Materialverarbeitung mit KINTEK

Präzision ist nicht verhandelbar, wenn Hochleistungslegierungen wie Ti-33Mo-0.2C behandelt werden. KINTEK bietet branchenführende Hochtemperatur-Vakuumsysteme, die darauf ausgelegt sind, die exakte Umgebung von 850 °C und tiefe Vakuumwerte für Spannungsabbau und Phasenstabilisierung zu liefern.

Warum KINTEK wählen?

- Experten F&E: Unsere Muffel-, Rohr-, Dreh- und Vakuumöfen sowie CVD-Systeme werden durch fortschrittliche Fertigungs- und Ingenieurkompetenz unterstützt.

- Anpassbare Lösungen: Wir passen unsere Labor- und Industrieöfen an Ihre einzigartigen atmosphärischen und thermischen Profilanforderungen an.

- Garantierte Qualität: Verhindern Sie Oxidation und stellen Sie die strukturelle Integrität mit unserer überlegenen Temperaturregelungstechnologie sicher.

Kontaktieren Sie KINTEK noch heute, um Ihren Wärmebehandlungsworkflow zu optimieren und den Unterschied zu erleben, den spezialisierte Vakuumtechnologie für Ihr Labor oder Ihre Produktionslinie machen kann.

Visuelle Anleitung

Referenzen

- W. Szkliniarz, Agnieszka Szkliniarz. The Role of Titanium Carbides in Forming the Microstructure and Properties of Ti-33Mo-0.2C Alloy. DOI: 10.3390/coatings15050546

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

- Molybdän-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Warum ist eine Gradiententemperaturregelung in einem Infiltrationsrohrofen notwendig? Master Sintering Precision

- Welche Metalle neigen beim Schmelzen zur Oxidation? Schutz durch Vakuum- oder Schutzgasöfen

- Warum ist eine strenge Kontrolle des Vakuumdrucks beim EB-PBF von Ti–6Al–4V unerlässlich? Gewährleistung von Reinheit und Strahlenpräzision

- Was ist ein Vakuum-Sinterofen und was ist sein Hauptzweck? Hochreine, dichte Materialien mit Präzision erzeugen

- Welche Klassifizierungen von Betriebsdruck werden bei der Vakuumwärmebehandlung verwendet? Optimieren Sie Ihren Prozess für Qualität und Effizienz

- Was ist der Hauptzweck des Einsatzes eines Vakuumlichtbogenschmelzofens für (AlTiV)100−xCrx-Legierungen? Sicherstellung von Reinheit und Reinheit

- Wie wird ein Vakuumglührohrofen in der Materialwissenschaft und Metallurgie eingesetzt? Steigerung der Materialreinheit und -leistung

- Welche Industrien verwenden üblicherweise Vakuumsinteröfen? Entdecken Sie Reinheit und Festigkeit für Hightech-Anwendungen