Die Verwendung von Vakuumöfen oder Trocknung bei konstanter Temperatur ist ein kritischer Stabilisierungsschritt bei der Herstellung von Hohlfasermembranen. Ihre Hauptfunktion besteht darin, restliche brennbare Lösungsmittel wie n-Hexan sicher zu entfernen und gleichzeitig zu verhindern, dass die fragile mikroporöse Struktur unter Trocknungsstress kollabiert oder sich heftig zusammenzieht.

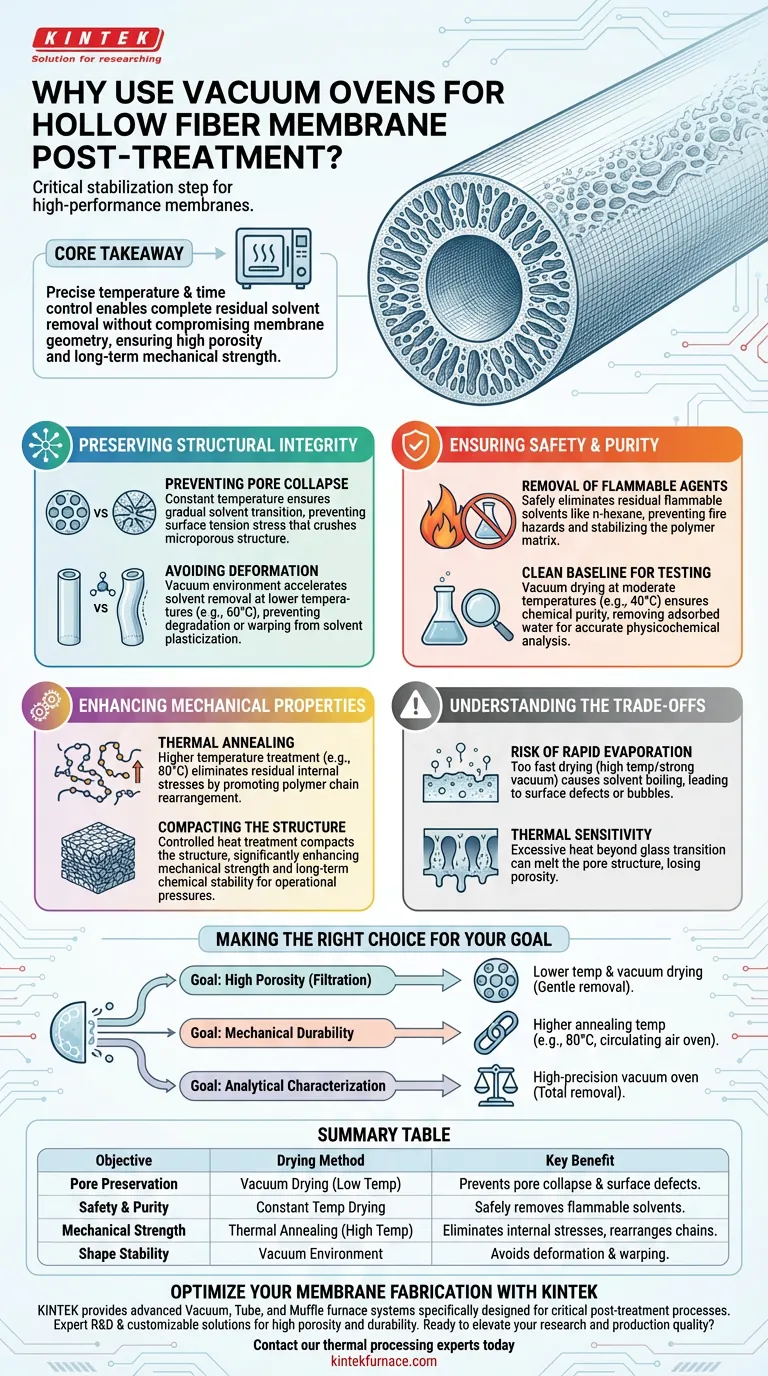

Kernbotschaft Durch präzise Kontrolle von Temperatur und Zeit ermöglicht dieses Gerät die vollständige Entfernung von Lösungsmitteln, ohne die Geometrie der Membran zu beeinträchtigen. Dieses Gleichgewicht ist entscheidend für die Erhaltung einer hohen Porosität und die Einstellung der mechanischen Festigkeit, die für eine langfristige Leistung erforderlich ist.

Erhaltung der strukturellen Integrität

Verhinderung von Porenkollaps

Die kritischste Funktion der kontrollierten Trocknung ist die Aufrechterhaltung der Membranarchitektur.

Wenn Lösungsmittel zu schnell oder ungleichmäßig verdunsten, kann die Oberflächenspannung Spannungen erzeugen, die die Poren zerquetschen. Die Trocknung bei konstanter Temperatur gewährleistet einen allmählichen Übergang, der die für die Filtrationseffizienz entscheidende mikroporöse Struktur und hohe Porosität bewahrt.

Vermeidung von Plastifizierung und Verformung

Restlösungsmittel können als Weichmacher wirken und das Polymer weich und verformungsanfällig halten.

Die Verwendung einer Vakuumumgebung beschleunigt die Lösungsmittelentfernung bei niedrigeren Temperaturen (z. B. 60 °C). Dies verhindert, dass die Fasern durch Lösungsmittelplastifizierung abgebaut oder verformt werden, und stellt sicher, dass die Membran beim Entnehmen aus dem Kollektor die richtige Form behält.

Gewährleistung von Sicherheit und Reinheit

Entfernung von brennbaren Mitteln

Die Nachbehandlung beinhaltet oft einen Lösungsmittelaustausch mit flüchtigen Flüssigkeiten wie n-Hexan.

Die kontrollierte Trocknung eliminiert diese restlichen brennbaren Lösungsmittel sicher. Dies ist nicht nur ein Sicherheitsprotokoll zur Vermeidung von Brandgefahren, sondern auch eine chemische Notwendigkeit zur Stabilisierung der Polymermatrix.

Schaffung einer sauberen Basis für Tests

Für experimentelle Genauigkeit müssen Membranen frei von physikalisch adsorbiertem Wasser und Lösungsmittelmolekülen sein.

Die Vakuumtrocknung bei moderaten Temperaturen (z. B. 40 °C) stellt sicher, dass das Material chemisch rein ist. Dies ermöglicht die genaue Messung physikochemischer Parameter wie Quellraten und Wasserdampfdurchlässigkeitsraten (WVTR) ohne Beeinträchtigung durch eingeschlossene Feuchtigkeit.

Verbesserung der mechanischen Eigenschaften

Thermische Behandlung (Annealing)

Über die einfache Trocknung hinaus bieten diese Öfen ein gleichmäßiges Wärmefeld für die Wärmebehandlung von Membranen.

Die Behandlung bei höheren Temperaturen (z. B. 80 °C) fördert die Umlagerung von Polymerketten. Dieser Prozess beseitigt restliche innere Spannungen, die während des Membranbildungsprozesses entstanden sind, und führt zu einem stabileren Material.

Kompaktierung der Struktur

Die kontrollierte Wärmebehandlung hilft, die endgültigen Eigenschaften der Membran "einzuschließen".

Durch die Kompaktierung der Membranstruktur verbessert der Trocknungsprozess sowohl die mechanische Festigkeit als auch die langfristige chemische Stabilität erheblich. Dies ist besonders wichtig für Verbundmembranen, die Betriebsdrücken standhalten müssen.

Verständnis der Kompromisse

Das Risiko einer schnellen Verdunstung

Obwohl Effizienz wichtig ist, ist zu schnelles Trocknen nachteilig.

Wenn die Temperatur zu hoch oder das Vakuum anfangs zu stark ist, können Lösungsmittel in der Matrix sieden. Dies verursacht Oberflächenfehler oder Blasen und beschädigt die Hautschicht der Membran.

Thermische Empfindlichkeit

Wärme ist für die Wärmebehandlung notwendig, aber übermäßige Hitze kann zerstörerisch sein.

Überhitzung des Polymers über seine Glasübergangstemperatur hinaus ohne sorgfältige Kontrolle kann zu einem Verlust der Porosität führen. Das Ziel ist es, das Lösungsmittel zu entfernen, nicht die Porestruktur zu schmelzen, an deren Erstellung Sie hart gearbeitet haben.

Die richtige Wahl für Ihr Ziel treffen

Abhängig von den spezifischen Anforderungen Ihrer Membran-Anwendung sollte Ihre Trocknungsstrategie angepasst werden:

- Wenn Ihr Hauptaugenmerk auf hoher Porosität (Filtration) liegt: Priorisieren Sie niedrigere Temperaturen und Vakuumtrocknung, um Lösungsmittel schonend zu entfernen, ohne die Mikroporen kollabieren zu lassen.

- Wenn Ihr Hauptaugenmerk auf mechanischer Haltbarkeit liegt: Verwenden Sie einen Umluftofen bei höheren Wärmebehandlungstemperaturen (z. B. 80 °C), um innere Spannungen abzubauen und die Polymerketten zu verdichten.

- Wenn Ihr Hauptaugenmerk auf analytischer Charakterisierung liegt: Verwenden Sie einen hochpräzisen Vakuumofen, um die vollständige Lösungsmittel- und Feuchtigkeitsentfernung für reproduzierbare gravimetrische Daten sicherzustellen.

Eine erfolgreiche Nachbehandlung definiert sich durch das Gleichgewicht zwischen gründlicher Lösungsmittelentfernung und der Erhaltung der empfindlichen porösen Architektur der Membran.

Zusammenfassungstabelle:

| Ziel | Trocknungsmethode | Hauptvorteil |

|---|---|---|

| Porenerhaltung | Vakuumtrocknung (Niedrige Temp.) | Verhindert Porenkollaps und Oberflächenfehler durch Trocknungsstress. |

| Sicherheit & Reinheit | Trocknung bei konstanter Temp. | Entfernt sicher brennbare Lösungsmittel wie n-Hexan für eine saubere Basis. |

| Mechanische Festigkeit | Thermische Behandlung (Hohe Temp.) | Beseitigt innere Spannungen und fördert die Umlagerung von Polymerketten. |

| Formstabilität | Vakuumumgebung | Vermeidet Verformungen und Verzerrungen durch Lösungsmittelplastifizierung. |

Optimieren Sie Ihre Membranherstellung mit KINTEK

Präzision ist der Unterschied zwischen einer Hochleistungsmembran und einer kollabierten Struktur. KINTEK bietet fortschrittliche Vakuum-, Rohr- und Muffelofensysteme, die speziell für kritische Nachbehandlungsprozesse wie Lösungsmittelentfernung und thermische Behandlung entwickelt wurden.

Unterstützt durch F&E und Fertigungsexpertise ist unsere Ausrüstung vollständig anpassbar, um Ihre einzigartigen Laboranforderungen zu erfüllen – und stellt sicher, dass Sie jedes Mal eine hohe Porosität und mechanische Haltbarkeit erzielen.

Bereit, die Qualität Ihrer Forschung und Produktion zu verbessern? Kontaktieren Sie noch heute unsere Experten für thermische Verarbeitung, um die perfekte Lösung für Ihre Hochtemperatur-Laboranforderungen zu finden.

Visuelle Anleitung

Referenzen

- Synthesis and Characterization of Polysulfone/Peat Clay Hollow Fibre Membranes: The Effect of Composition and Morphology. DOI: 10.37934/arfmts.126.2.86105

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Vakuum-Sinterofen für Dentalporzellan für Dentallabore

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- 1200℃ Muffelofen Ofen für Labor

Andere fragen auch

- Wie sollte ein Tiegel nach dem Erhitzen in einem Vakuumofen gehandhabt werden? Materialintegrität & genaue Ergebnisse sicherstellen

- Was sind die Hauptanwendungen von Vakuumöfen? Erreichen Sie hochreine Wärmebehandlung für Luft- und Raumfahrt sowie Medizin

- Was ist der Zweck der Verwendung eines Vakuumofens für die Synthese von Fe-N-C-Vorläufern? Optimierung der strukturellen Integrität des Katalysators

- Warum wird ein Vakuumofen für FeZn-MOFs@Al2O3 benötigt? Struktur und Aktivität erhalten

- Welche entscheidenden Prozessbedingungen bieten Hochvakuum-Hochtemperaturöfen für die thermische Wasserstoffbehandlung von Ti–6Al–4V?

- Was ist die Kernfunktion eines vertikalen Vakuumofens beim Recycling von Magnesiumlegierungsabfällen? Magnesium durch Vakuumsublimation reinigen

- Warum ist eine Vakuumumgebung in einem Vakuumofen wichtig? Gewährleistung von Reinheit und Präzision bei der Materialbearbeitung

- Was ist der Unterschied zwischen Vakuumsintern und Atmosphärensintern? Wählen Sie die richtige Methode für Ihre Materialien