Im Kern ist eine Vakuumumgebung in einem Vakuumofen von entscheidender Bedeutung, da sie einen ultrareinen, chemisch inerten Raum für die Materialbearbeitung bietet. Durch das Absaugen von Luft und anderen reaktiven Gasen wie Sauerstoff verhindert das Vakuum unerwünschte chemische Reaktionen wie Oxidation und Entkohlung. Dies ermöglicht die Hochtemperaturbehandlung empfindlicher Materialien und stellt sicher, dass das Endprodukt eine überlegene Reinheit, Festigkeit und Oberflächenqualität aufweist.

Die Hauptfunktion des Vakuums besteht nicht darin, Leere zu erzeugen, sondern eine präzise kontrollierte Umgebung zu schaffen. Es entfernt die reaktiven Elemente der Luft und gibt dem Bediener die vollständige Kontrolle über die chemischen und thermischen Bedingungen des Prozesses.

Die drei Kernfunktionen des Vakuums

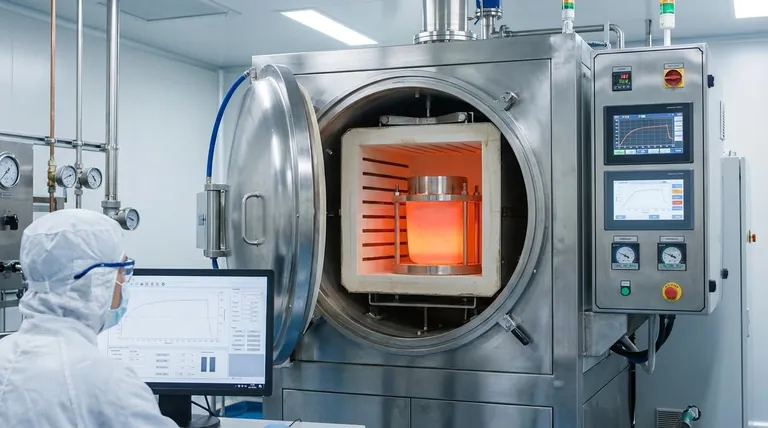

Ein Vakuumofen ist nicht nur eine „heiße Kiste“, sondern ein Präzisionsinstrument. Das Vakuum selbst ist das Schlüsselelement, das drei deutliche Vorteile gegenüber herkömmlichen Atmosphärenöfen bietet.

1. Verhinderung von Kontamination und chemischen Reaktionen

Die Luft, die wir atmen, besteht zu etwa 21 % aus Sauerstoff, der bei hohen Temperaturen stark reaktiv ist. Das Aussetzen von heißen Metallen gegenüber Sauerstoff verursacht Oxidation (Rostbildung oder Zunderbildung), was eine spröde, verfärbte Oberflächenschicht erzeugt.

Andere reaktive Gase können Probleme wie Entkohlung verursachen, bei der Kohlenstoff von der Oberfläche von Stahllegierungen entfernt wird, wodurch diese weicher und schwächer werden.

Ein Hochvakuum entfernt diese reaktiven Gase und schafft eine inerte Umgebung. Dies stellt sicher, dass die Oberfläche des Materials hell und sauber bleibt und seine grundlegende Chemie während der Verarbeitung unverändert bleibt. Dies ist unerlässlich für Anwendungen wie Luft- und Raumfahrtkomponenten, medizinische Implantate und hochreine Metalle.

2. Ermöglichung präziser thermischer Kontrolle

In einem herkömmlichen Ofen überträgt Luft Wärme hauptsächlich durch Konvektion, was zu ungleichmäßiger Erwärmung führen kann, da Strömungen in der Kammer zirkulieren.

Im Vakuum wird die Konvektion eliminiert. Die Wärmeübertragung erfolgt fast ausschließlich durch Strahlung von den Heizelementen auf das Material. Dies ist eine direktere und gleichmäßigere Methode der Erwärmung, die eine außergewöhnliche Temperaturkonsistenz über das gesamte Bauteil ermöglicht.

Darüber hinaus ermöglicht die Entfernung der Luft ein kontrolliertes Abkühlen (Abschrecken) durch Zurückfüllen der Kammer mit einem hochreinen Inertgas wie Argon oder Stickstoff. Dies bietet eine präzise Kontrolle über die endgültige Mikrostruktur und die mechanischen Eigenschaften des Materials.

3. Verbesserung der Materialeigenschaften

Prozesse wie Sintern (Verschmelzen von Pulvermaterialien durch Hitze) und Hartlöten (Verbinden von Metallen mit einem Füllmaterial) profitieren immens von einem Vakuum.

Das Vakuum zieht eingeschlossene Gase zwischen den Pulverpartikeln oder an der Verbindungsstelle heraus. Diese Entfernung von Verunreinigungen und Hohlräumen führt zu einem dichteren, stärkeren Endprodukt mit überlegener physikalischer und mechanischer Integrität.

Für fortschrittliche Materialien wie Refraktärlegierungen (z. B. Wolfram, Molybdän) oder Titan ist die Verarbeitung im Vakuum nicht nur vorteilhaft – sie ist oft die einzige Möglichkeit, die erforderliche Reinheit und Leistungseigenschaften zu erzielen.

Verständnis der Kompromisse

Obwohl eine Vakuumumgebung leistungsstark ist, ist sie nicht die Standardlösung für alle Erwärmungsanwendungen. Sie bringt spezifische Herausforderungen und Kosten mit sich, die berücksichtigt werden müssen.

Langsamere Wärmeübertragungsraten

Das Fehlen von Konvektion bedeutet, dass die Strahlungsheizung, obwohl sie gleichmäßig ist, langsamer sein kann als das Erhitzen in einem Atmosphärenofen. Prozesse können länger dauern, was den Durchsatz beeinträchtigt. Dies wird oft durch das Zurückfüllen mit einem Inertgas zur Einführung kontrollierter Konvektion gemildert, sobald das Vakuum seinen primären Reinigungszweck erfüllt hat.

Komplexität und Kosten

Vakuumöfen sind komplexe Maschinen. Sie erfordern hochentwickelte Pumpsysteme (Vorvakuum- und Hochvakuumpumpen), robuste Kammerdichtungen und präzise Steuerungen. Dies führt zu höheren Anfangsinvestitionen, intensiverer Wartung und höheren Betriebskosten im Vergleich zu einfacheren Atmosphärenöfen.

Die Herausforderung der Entgasung

Materialien, insbesondere poröse oder nicht ordnungsgemäß gereinigte Materialien, können beim Erhitzen eingeschlossene Gase und Dämpfe freisetzen. Dieses Phänomen, bekannt als Entgasung (Outgassing), kann die Vakuumumgebung kontaminieren und den Prozess beeinträchtigen. Eine ordnungsgemäße Materialvorbereitung und eine ausreichende Pumpkapazität sind entscheidend, um dies zu bewältigen.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl der richtigen thermischen Verarbeitungsumgebung hängt vollständig von Ihrem Material und Ihrem gewünschten Ergebnis ab.

- Wenn Ihr Hauptaugenmerk auf hochreinen oder reaktiven Materialien liegt: Ein Vakuumofen ist unerlässlich. Er ist der Standard für die Verarbeitung von Titan, Refraktärmetallen und medizinischen Legierungen.

- Wenn Ihr Hauptaugenmerk auf einer sauberen, hellen Oberflächengüte liegt: Verwenden Sie einen Vakuumofen für Prozesse wie Hartlöten, Glühen und Härten, bei denen eine Nachbehandlung unerwünscht ist.

- Wenn Ihr Hauptaugenmerk auf erhöhter Materialdichte und -festigkeit liegt: Ein Vakuumofen ist entscheidend für Hochleistungs-Sinter- und Additive-Manufacturing-Anwendungen.

- Wenn Ihr Hauptaugenmerk auf kostengünstiger Volumenwärmebehandlung liegt: Ein Atmosphärenofen kann für allgemeine Anwendungen ausreichend sein, bei denen leichte Oberflächenoxidation akzeptabel ist oder leicht entfernt werden kann.

Letztendlich ist die Wahl eines Vakuumofens eine Entscheidung, die Materialintegrität und Umweltkontrolle über alles andere stellt.

Zusammenfassungstabelle:

| Funktion | Hauptvorteil |

|---|---|

| Kontamination verhindern | Eliminiert Oxidation und Entkohlung für saubere, unveränderte Oberflächen |

| Präzise thermische Kontrolle ermöglichen | Bietet gleichmäßige Erwärmung und kontrollierte Abkühlung durch Strahlung |

| Materialeigenschaften verbessern | Verbessert Dichte und Festigkeit bei Sinter- und Hartlötprozessen |

Steigern Sie Ihre Materialbearbeitung mit den fortschrittlichen Vakuumofenlösungen von KINTEK! Durch die Nutzung hervorragender F&E und interner Fertigung bieten wir diverse Labore mit Hochtemperaturofen wie Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systemen an. Unsere starke Fähigkeit zur Tiefenindividualisierung stellt präzise Lösungen für Ihre einzigartigen experimentellen Anforderungen sicher und liefert überlegene Reinheit, Festigkeit und Effizienz. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre thermischen Prozesse optimieren und herausragende Ergebnisse erzielen können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Was ist der Prozess der Vakuumwärmebehandlung? Erzielen Sie überlegene metallurgische Eigenschaften

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungsofen bei der Nachbehandlung von TBCs? Verbesserung der Haftfestigkeit der Beschichtung

- Was sind die Funktionen eines Hochvakuumofens für CoReCr-Legierungen? Erreichen von mikrostruktureller Präzision und Phasenstabilität

- Was leistet ein Vakuumofen? Überlegene Materialverarbeitung in einer reinen Umgebung erreichen

- Warum eliminiert das Erhitzen von Stahlstangenbündeln in einem Vakuumofen Wärmeübertragungswege? Verbessern Sie noch heute die Oberflächenintegrität