Im Kern ist ein Vakuumofen ein Werkzeug zur Erzielung von Materialreinheit und Präzision. Obwohl er viele Funktionen erfüllt, sind seine Hauptanwendungen die Wärmebehandlung, das Löten und das Sintern. Diese Prozesse werden in Branchen wie der Luft- und Raumfahrt, der Medizin und der Elektronik eingesetzt, um Komponenten mit überlegener Festigkeit, Reinheit und spezifischen metallurgischen Eigenschaften herzustellen, die in einer Standard-Atmosphäre nicht erreicht werden können.

Die Hauptfunktion eines Vakuumofens besteht nicht nur darin, Materialien zu erhitzen, sondern dies in einer Umgebung frei von Sauerstoff und anderen Verunreinigungen zu tun. Diese Vermeidung unerwünschter chemischer Reaktionen, wie z.B. Oxidation, ermöglicht die hochfesten, hochreinen Ergebnisse, die von Branchen von der Luft- und Raumfahrt bis zu medizinischen Geräten gefordert werden.

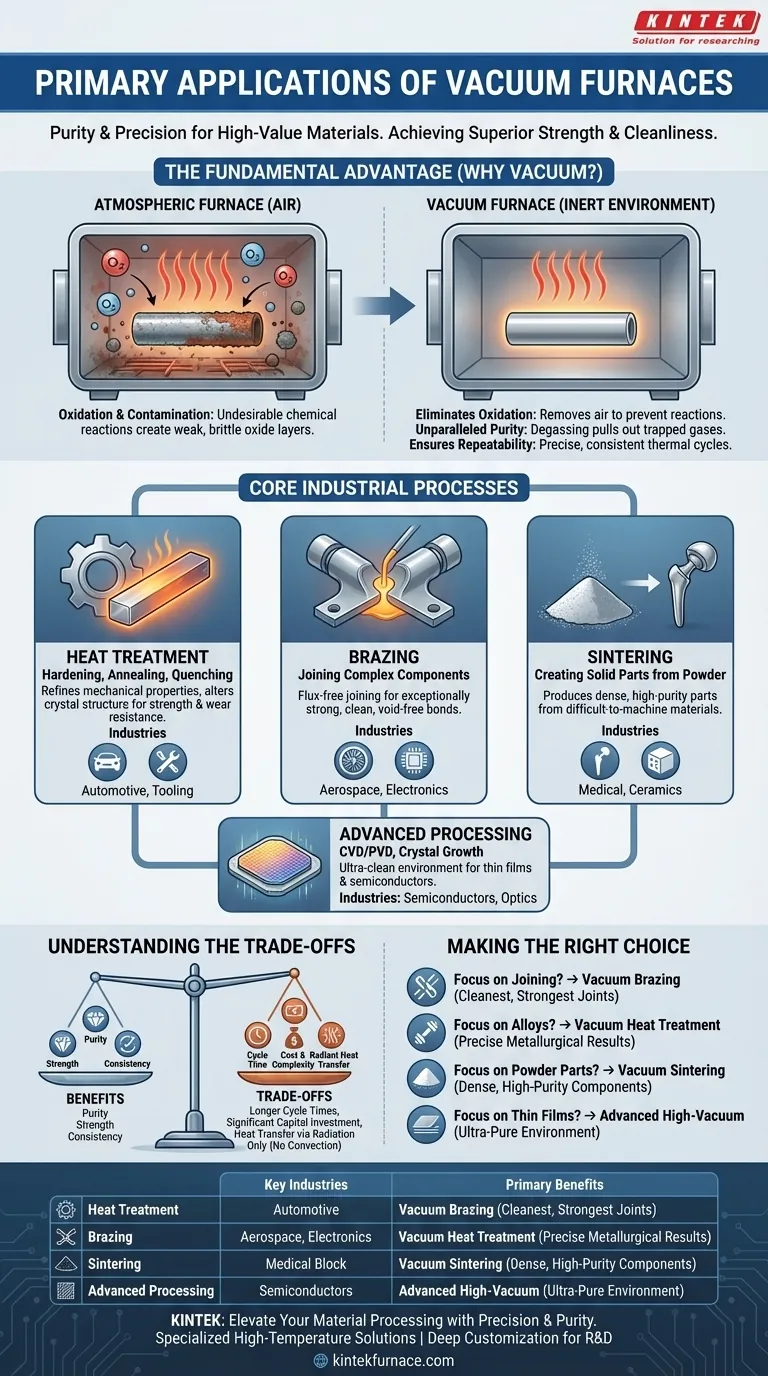

Der grundlegende Vorteil: Warum ein Vakuum verwenden?

Um die Anwendungen eines Vakuumofens zu verstehen, muss man zuerst das Problem verstehen, das er löst. Das Erhitzen von Materialien, insbesondere Metallen, in Gegenwart von Luft führt zu unerwünschten chemischen Reaktionen. Ein Vakuum bietet eine kontrollierte, inerte Umgebung.

Eliminierung von Oxidation und Kontamination

Bei hohen Temperaturen reagieren die meisten Metalle leicht mit Sauerstoff in der Luft und bilden eine schwache, spröde Oxidschicht auf der Oberfläche. Ein Vakuumofen entfernt den Sauerstoff, verhindert diese Reaktion und bewahrt die Oberflächengüte und strukturelle Integrität des Materials.

Erzielung unvergleichlicher Reinheit

Das Vakuum zieht aktiv eingeschlossene Gase und flüchtige Elemente aus dem Material selbst heraus, ein Prozess, der als Entgasung bekannt ist. Dies führt zu einem reineren, dichteren Endprodukt mit verbesserten mechanischen und elektrischen Eigenschaften.

Sicherstellung der Prozesswiederholbarkeit

Durch die Eliminierung der Variablen der atmosphärischen Zusammensetzung ermöglicht ein Vakuumofen eine präzise Kontrolle über den gesamten thermischen Zyklus. Dies stellt sicher, dass jedes bearbeitete Teil genau dieselbe Behandlung erhält, was zu hochkonsistenten und wiederholbaren Ergebnissen führt.

Kernindustrielle Prozesse und ihre Anwendungen

Die kontrollierte Umgebung eines Vakuumofens ermöglicht mehrere kritische Fertigungsprozesse, die durch ihren Bedarf an Sauberkeit und Präzision definiert sind.

Wärmebehandlung (Härten, Glühen und Abschrecken)

Die Wärmebehandlung verändert die mikroskopische Kristallstruktur eines Materials, um seine mechanischen Eigenschaften zu verfeinern.

Vakuumglühen erweicht Metalle, um innere Spannungen abzubauen und die Duktilität zu verbessern. Vakuumhärten und -abschrecken erzeugen außergewöhnlich harte und verschleißfeste Oberflächen, die für hochleistungsfähige Stahllegierungen in der Automobil- und Werkzeugindustrie unerlässlich sind.

Löten (Fügen komplexer Komponenten)

Vakuumlöten verbindet zwei oder mehr Materialien mithilfe eines Füllmetalls, das einen niedrigeren Schmelzpunkt als die Grundmaterialien aufweist.

Das Vakuum stellt sicher, dass das Füllmetall sauber in die Fuge fließt, ohne dass korrosive Flussmittel erforderlich sind. Dies erzeugt außergewöhnlich starke, porenfreie Verbindungen, die für die Montage empfindlicher Komponenten wie Turbinenschaufeln für die Luft- und Raumfahrt und Vakuumschalter für die Elektroindustrie entscheidend sind.

Sintern (Herstellung fester Teile aus Pulver)

Sintern ist der Prozess des Verdichtens und Formens einer festen Masse aus Pulver durch Hitze, aber ohne sie bis zur Verflüssigung zu schmelzen.

Vakuumsinterung ist entscheidend für die Herstellung dichter, hochreiner Teile aus Materialien, die schwer zu bearbeiten sind, wie Keramiken, Hartlegierungen (Karbide) und biokompatible Metalle für medizinische Implantate. Es ist auch ein wichtiger Nachbearbeitungsschritt für metallische 3D-gedruckte Teile.

Fortschrittliche Materialverarbeitung

Die Anwendungen mit höchster Reinheit basieren ausschließlich auf Vakuumumgebungen.

Prozesse wie die chemische Gasphasenabscheidung (CVD) und die physikalische Gasphasenabscheidung (PVD) nutzen ein Vakuum, um außergewöhnlich dünne Schichten auf Substrate für die Halbleiter- und Optikindustrie abzuscheiden. Ebenso erfordert das Wachstum großer Einkristalle für die Elektronik die ultrareine Umgebung, die nur ein Hochvakuumofen bieten kann.

Die Kompromisse verstehen

Obwohl Vakuumöfen leistungsstark sind, sind sie keine universelle Lösung. Ihre Vorteile gehen mit spezifischen Kompromissen einher, die berücksichtigt werden müssen.

Zykluszeit und Durchsatz

Ein erheblicher Teil eines Vakuumofenzyklus ist dem Abpumpen der Kammer auf das erforderliche Vakuumniveau und der anschließenden sorgfältigen Steuerung der Abkühlrate gewidmet. Dies führt zu längeren Zykluszeiten im Vergleich zu kontinuierlichen atmosphärischen Öfen, wodurch sie weniger für die Massenproduktion mit geringen Margen geeignet sind.

Kosten und Komplexität

Vakuumöfen stellen eine erhebliche Kapitalinvestition dar. Sie erfordern komplexe Unterstützungssysteme, einschließlich Vakuumpumpen, Kühlwasserkreisläufen und hochentwickelter Steuerinstrumente. Betrieb und Wartung erfordern spezielle Schulungen und Fachkenntnisse.

Wärmeübertragungsmechanismus

Im Vakuum erfolgt die Wärmeübertragung hauptsächlich durch Strahlung, da keine Luft für Konvektion vorhanden ist. Obwohl dies eine hervorragende Temperaturgleichmäßigkeit für gut konstruierte Lasten bietet, kann es Herausforderungen beim Erhitzen dicker Teile oder Komponenten mit "verschatteten" internen Merkmalen darstellen, die nicht im Sichtfeld der Heizelemente liegen.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl eines thermischen Prozesses hängt vollständig von den erforderlichen Eigenschaften Ihres Endprodukts ab.

- Wenn Ihr Hauptaugenmerk auf dem Fügen komplexer, hochwertiger Teile liegt: Vakuumlöten bietet die saubersten und stärksten Verbindungen, frei von Oxiden und Flussmittelverunreinigungen, die anderen Methoden eigen sind.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der mechanischen Eigenschaften fortschrittlicher Legierungen liegt: Vakuumwärmebehandlung ist unerlässlich, um Oberflächenschäden zu verhindern und präzise, wiederholbare metallurgische Ergebnisse zu erzielen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung dichter, hochreiner Teile aus Pulvern liegt: Vakuumsinterung ist der Industriestandard für die Herstellung von Komponenten aus Keramiken, hochschmelzenden Metallen und Materialien für medizinische Implantate.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von Halbleitern oder Dünnschichtbeschichtungen liegt: Ein Hochvakuumofen ist für die ultrareine Umgebung, die diese Abscheidungs- und Wachstumsprozesse erfordern, unerlässlich.

Letztendlich ist ein Vakuumofen die definitive Wahl, wenn die chemische und strukturelle Integrität des Materials nicht beeinträchtigt werden darf.

Zusammenfassungstabelle:

| Anwendung | Schlüsselindustrien | Hauptvorteile |

|---|---|---|

| Wärmebehandlung | Automobil, Werkzeugbau | Härten, Glühen, Abschrecken für Festigkeit und Verschleißfestigkeit |

| Löten | Luft- und Raumfahrt, Elektronik | Flussmittelfreies Fügen für starke, saubere Verbindungen |

| Sintern | Medizin, Keramik | Dichte, hochreine Teile aus Pulvern |

| Fortschrittliche Verarbeitung | Halbleiter, Optik | CVD/PVD für Dünnschichten und Kristallwachstum |

Bereit, Ihre Materialverarbeitung mit Präzision und Reinheit zu verbessern? KINTEK ist spezialisiert auf fortschrittliche Hochtemperaturofenlösungen, einschließlich Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systemen. Mit unserer starken F&E und hauseigenen Fertigung bieten wir eine tiefe Anpassung, um Ihre einzigartigen experimentellen Anforderungen in Branchen wie Luft- und Raumfahrt, Medizin und Elektronik zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Vakuumöfen überlegene Ergebnisse für Ihre Anwendungen liefern können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- Molybdän-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Wie tragen Vakuum-Sinter- und Temperöfen zur Verdichtung von NdFeB-Magneten bei?

- Warum ist eine VakUumUmfeld für das Sintern von Titan unerlässlich? Hohe Reinheit gewährleisten und Versprödung beseitigen

- Wie erleichtert die Druckanwendung in einem Vakuum-Heißpress-Ofen das Sintern von Kupferverbundwerkstoffen? Optimieren Sie die Dichte

- Was ist der Mechanismus eines Vakuum-Sinterofens für AlCoCrFeNi2.1 + Y2O3? Optimieren Sie Ihre Hochentropie-Legierungsverarbeitung

- Was ist die Funktion eines Vakuum-Sinterofens bei CoNiCrAlY-Beschichtungen? Reparatur von Kaltgespritzten Mikrostrukturen