Im Kern ist ein Mikrowellenplasma-CVD-System (MPCVD) eine hochspezialisierte Maschine, die zur Züchtung synthetischer Diamanten und anderer fortschrittlicher Kohlenstoffmaterialien entwickelt wurde. Es nutzt Mikrowellenenergie, um aus bestimmten Gasen ein Plasma zu erzeugen, wodurch Kohlenstoffatome auf einem Substrat abgeschieden werden und sich in einer perfekten Kristallstruktur anordnen, wodurch Schicht für Schicht ein hochreiner Film aufgebaut wird.

Der zentrale Zweck eines MPCVD-Systems besteht nicht nur darin, Materialien herzustellen, sondern sie auf fundamentaler Ebene zu konstruieren. Es bietet die notwendige Kontrolle über Temperatur, Druck und Reinheit, um außergewöhnlich leistungsfähige Materialien wie Diamant zu erzeugen, die mit herkömmlichen Methoden nicht herstellbar sind.

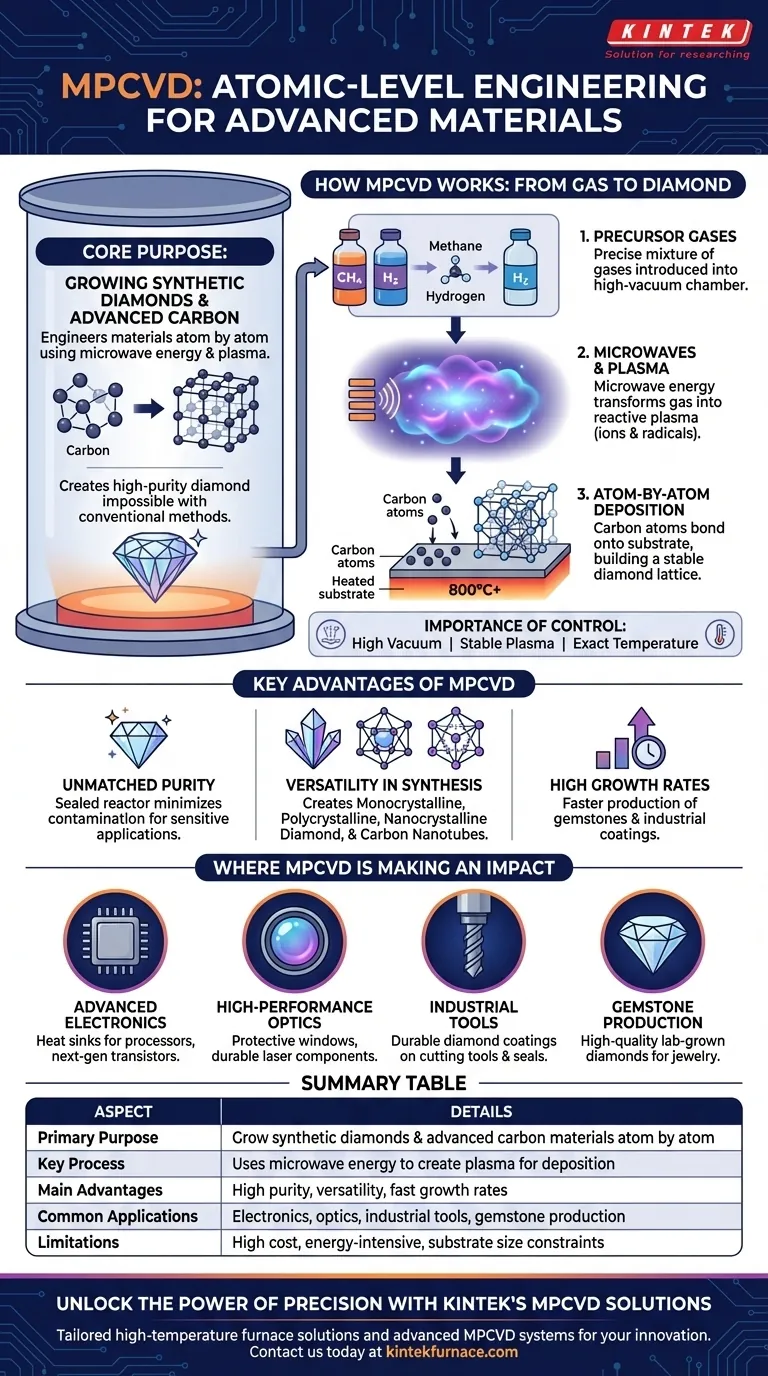

Wie MPCVD funktioniert: Vom Gas zum Diamanten

Ein MPCVD-System funktioniert wie eine Hightech-Atomkonstruktionskammer, die Materialien akribisch aus einem gasförmigen Zustand zusammensetzt.

Das Kernprinzip: Vorläufergase

Der Prozess beginnt mit der Einleitung eines präzisen Gasgemisches, bekannt als Vorläufer (Precursors), in eine Hochvakuumanlage. Für das Diamantwachstum ist dies typischerweise eine Kombination aus einer Kohlenstoffquelle (wie Methan) und Wasserstoff.

Die Rolle der Mikrowellen

Dieses Gasgemisch wird dann mit starken Mikrowellen angeregt. Diese Energie entzieht den Gasmolekülen Elektronen und wandelt sie in ein Plasma um – eine hochreaktive Wolke aus Ionen und Radikalen, die hell leuchtet.

Atom-für-Atom-Abscheidung

Innerhalb dieses Plasmas werden Kohlenstoffatome auf einem vorbereiteten Substrat abgeschieden. Die sorgfältig kontrollierten Bedingungen – einschließlich hoher Temperaturen, die oft 800 °C übersteigen – fördern die Bindung dieser Atome in das starke, stabile Diamantkristallgitter.

Die Bedeutung der Kontrolle

Die Qualität des Endprodukts hängt vollständig von der Präzision ab. Die Fähigkeit des Systems, ein Hochvakuum, ein stabiles Plasma und exakte Temperaturen aufrechtzuerhalten, bestimmt, ob das Ergebnis ein makelloser Einkristalldiamant oder eine weniger geordnete polykristalline Schicht ist.

Wichtige Vorteile des MPCVD-Verfahrens

Die Komplexität des Systems wird durch die einzigartigen Fähigkeiten gerechtfertigt, die es insbesondere bei der Herstellung von Materialien mit überlegenen Eigenschaften bietet.

Unübertroffene Reinheit und Qualität

Der Prozess findet in einem versiegelten Metallreaktor unter Hochvakuum statt. Dieses Design minimiert die Kontamination durch die Atmosphäre oder die Kammer selbst, was zu Diamantschichten von außergewöhnlicher Reinheit führt, was für empfindliche elektronische und optische Anwendungen von entscheidender Bedeutung ist.

Vielseitigkeit bei der Materialherstellung

MPCVD ist nicht auf einen Materialtyp beschränkt. Durch Anpassung der Prozessparameter können Bediener eine Reihe von Strukturen erzeugen, darunter:

- Monokristalliner Diamant: Einzelne, makellose Kristalle für High-End-Elektronik und Schmucksteine.

- Polykristalliner Diamant: Konglomerate kleinerer Kristalle, ideal für haltbare Beschichtungen auf Schneidwerkzeugen und verschleißfesten Teilen.

- Nanokristalliner Diamant: Extrem kleine Kristalle, die eine superglatte, reibungsarme Oberfläche bilden.

- Kohlenstoffnanoröhren und Nanodrähte: Fortschrittliche Materialien für die Forschung der nächsten Generation.

Hohe Wachstumsraten

Im Vergleich zu anderen Abscheideverfahren können das stabile Plasma und der große Betriebsdruckbereich eines MPCVD-Systems eine schnellere Wachstumsrate ermöglichen, was es für die Herstellung von Materialien wie im Labor gezüchteten Edelsteinen und industriellen Diamantbeschichtungen wirtschaftlicher macht.

Die Kompromisse verstehen

Obwohl die MPCVD-Technologie leistungsstark ist, hat sie praktische Einschränkungen. Es ist ein spezialisiertes Werkzeug für anspruchsvolle Anwendungen.

Systemkomplexität und Kosten

Dabei handelt es sich um hochentwickelte Hochvakuumsysteme, die eine erhebliche Kapitalinvestition darstellen. Sie erfordern spezielle Schulungen für Betrieb und Wartung, im Gegensatz zu einfacheren Fertigungsanlagen.

Hoher Energieverbrauch

Das Erzeugen und Aufrechterhalten eines stabilen, hochtemperaturigen Plasmas ist ein energieintensiver Prozess. Dies trägt zu den Betriebskosten bei und ist ein wichtiger Faktor für die großtechnische Produktion.

Substrat- und Größenbeschränkungen

Die Abscheidung erfolgt innerhalb einer begrenzten Kammer und ist auf die Oberfläche des Substrats beschränkt. Dies schränkt zwangsläufig die Gesamtgröße und Form der Objekte ein, die direkt hergestellt oder beschichtet werden können.

Wo MPCVD einen Einfluss hat

Die Fähigkeit, Diamanten zu konstruieren, hat in verschiedenen Hightech-Branchen neue Möglichkeiten eröffnet.

Fortschrittliche Elektronik und Halbleiter

Diamant ist ein hervorragender Wärmeleiter und ein Halbleiter mit großer Bandlücke. MPCVD ermöglicht seinen Einsatz als Kühlkörper (Heat Sink) für Hochleistungsprozessoren und bei der Herstellung von Transistoren der nächsten Generation, die bei höheren Frequenzen und Temperaturen arbeiten können.

Hochleistungsoptik

Die extreme Härte und optische Transparenz von Diamant machen ihn zu einem idealen Material für Schutzfenster, langlebige Linsen für raue Umgebungen und Komponenten für Hochleistungslaser.

Industriewerkzeuge und verschleißfeste Teile

Die Beschichtung von Schneidwerkzeugen, Bohrmeißeln oder mechanischen Dichtungen mit einer Schicht aus polykristallinem Diamant erhöht deren Lebensdauer und Leistung dramatisch.

Edelsteinproduktion

MPCVD ist eine führende Methode zur Herstellung hochwertiger, im Labor gezüchteter Diamanten für die Schmuckindustrie, die chemisch und physikalisch identisch mit ihren abgebauten Gegenstücken sind.

Die richtige Wahl für Ihr Ziel treffen

Um diese Technologie effektiv anzuwenden, müssen Sie ihre Fähigkeiten mit Ihrem Hauptziel in Einklang bringen.

- Wenn Ihr Hauptaugenmerk auf der industriellen Fertigung liegt (z. B. Schneidwerkzeuge, Kühlkörper): Der Hauptvorteil von MPCVD ist die Fähigkeit, haltbare, polykristalline Diamantfilme mit relativ hohen Wachstumsraten abzuscheiden.

- Wenn Ihr Hauptaugenmerk auf High-End-Elektronik oder Optik liegt: Die Präzision des Systems bei der Züchtung ultrareiner, monokristalliner Diamantfilme ist das wichtigste Merkmal.

- Wenn Ihr Hauptaugenmerk auf der grundlegenden Materialforschung liegt: Die Vielseitigkeit zur Herstellung verschiedener Diamantformen, Kohlenstoffnanoröhren und Nanodrähte macht es zu einem unverzichtbaren Werkzeug für die Forschung.

Letztendlich bietet MPCVD eine Konstruktionsmethode auf atomarer Ebene, um Materialien herzustellen, die einst als unmöglich zu konstruieren galten.

Zusammenfassungstabelle:

| Aspekt | Details |

|---|---|

| Hauptzweck | Züchtung synthetischer Diamanten und fortschrittlicher Kohlenstoffmaterialien Atom für Atom |

| Schlüsselprozess | Verwendet Mikrowellenenergie, um Plasma aus Gasen zur Abscheidung zu erzeugen |

| Hauptvorteile | Hohe Reinheit, Vielseitigkeit bei Materialtypen, schnelle Wachstumsraten |

| Häufige Anwendungen | Elektronik, Optik, Industriewerkzeuge, Edelsteinproduktion |

| Einschränkungen | Hohe Kosten, energieintensiv, Beschränkungen der Substratgröße |

Entfesseln Sie die Kraft der Präzision mit den MPCVD-Lösungen von KINTEK

Verbessern Sie die Elektronik, Optik oder industrielle Anwendungen mit hochreinen Diamantfilmen? KINTEK nutzt außergewöhnliche F&E und die hauseigene Fertigung, um maßgeschneiderte Hochtemperatur-Ofenlösungen anzubieten, einschließlich fortschrittlicher MPCVD-Systeme. Unsere Expertise in tiefer Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen erfüllen, sei es für das Wachstum monokristalliner Diamanten oder für die vielseitige Synthese von Kohlenstoffmaterialien.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere MPCVD-Systeme Ihre Innovation vorantreiben können!

Visuelle Anleitung

Ähnliche Produkte

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Warum sind CVD-Rohrofen-Sinteranlagen für die Forschung und Produktion von 2D-Materialien unverzichtbar? Erschließen Sie atomare Präzision

- Welche Arten der Atmosphärenkontrolle unterstützt ein CVD-Rohrofen? Meister-Vakuum- und Gasregelung für Präzision

- Welche Rolle spielen CVD-Rohröfen-Sinteranlagen bei der Synthese von 2D-Materialien? Ermöglichung von hochwertigem Atomlagenwachstum

- Warum ist ein CVD-Rohrofen für die Materialwissenschaft und Nanotechnologie unerlässlich? Erschließen Sie Präzision bei der Materialsynthese

- Welche Temperaturbereiche können ein CVD-Rohrofen mit unterschiedlichen Rohrmaterialien erreichen? Schalten Sie hochpräzise Hochtemperaturmessungen für Ihr Labor frei