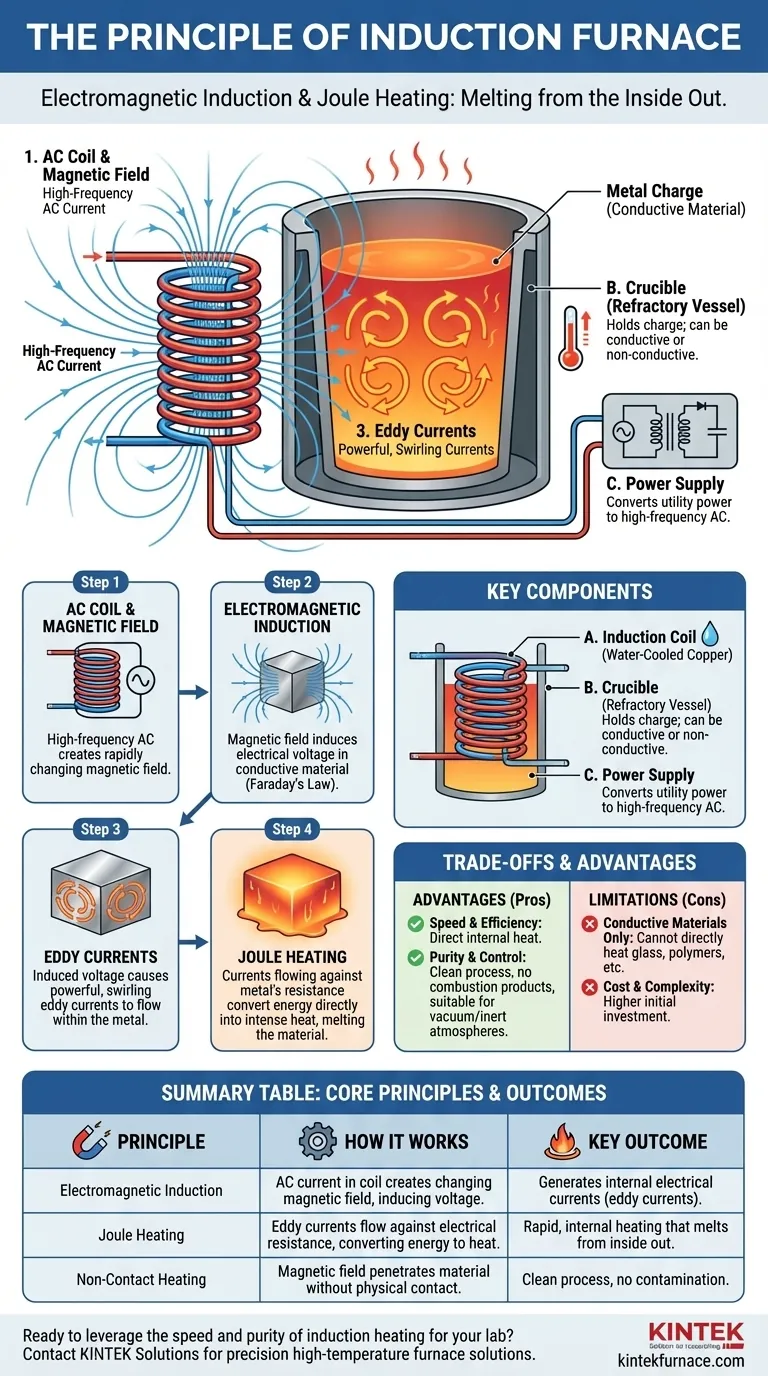

Im Kern basiert ein Induktionsofen auf dem Prinzip der elektromagnetischen Induktion und der Joule-Erwärmung. Ein Wechselstrom fließt durch eine Kupferspule und erzeugt ein sich schnell umkehrendes Magnetfeld. Wenn ein leitfähiges Material wie Metall in dieses Feld gebracht wird, induziert das Feld kreisförmige elektrische Ströme, sogenannte „Wirbelströme“, direkt im Metall. Diese Ströme, die gegen den eigenen elektrischen Widerstand des Materials fließen, erzeugen intensive, lokalisierte Wärme, wodurch das Material von innen nach außen schmilzt.

Im Gegensatz zu herkömmlichen Öfen, die ein Material extern erwärmen, nutzt ein Induktionsofen ein Magnetfeld, um das Material zu seiner eigenen Wärmequelle zu machen. Dieser grundlegende Unterschied ist der Schlüssel zu seiner Geschwindigkeit, Effizienz und Präzision.

Wie Induktionsheizung funktioniert: Eine Schritt-für-Schritt-Analyse

Um das Prinzip wirklich zu verstehen, ist es hilfreich, es in die Abfolge der physikalischen Ereignisse zu zerlegen, die auftreten. Jeder Schritt ermöglicht direkt den nächsten und mündet im Schmelzen des Metalls.

Die AC-Spule und das Magnetfeld

Ein Induktionsofen beginnt mit einer leistungsstarken Spule, die typischerweise aus Kupferrohren besteht. Durch diese Spule wird ein hochfrequenter Wechselstrom (AC) geleitet.

Dieser Wechselstrom erzeugt ein dynamisches und sich schnell änderndes Magnetfeld im Raum innerhalb und um die Spule. Die Frequenz des Stroms bestimmt die Eigenschaften dieses Feldes und den Heizeffekt.

Elektromagnetische Induktion

Dies ist das zentrale wissenschaftliche Prinzip, das durch Faradays Induktionsgesetz beschrieben wird. Wenn ein leitfähiges Material (die „Charge“) in die Spule gelegt wird, induziert das fluktuierende Magnetfeld eine elektrische Spannung im Material.

Entscheidend ist, dass das Magnetfeld das Material nicht physisch berühren muss; es durchdringt es direkt.

Die Rolle der Wirbelströme

Die induzierte Spannung führt dazu, dass starke, wirbelnde elektrische Ströme innerhalb der Metallcharge fließen. Diese werden als Wirbelströme bezeichnet.

Stellen Sie sich diese als kleine, kreisförmige elektrische Wirbel vor, die sich im Material drehen und durch das externe Magnetfeld angeregt werden.

Joule-Erwärmung: Vom Strom zur Wärme

Alle Materialien haben einen gewissen elektrischen Widerstand. Wenn die Wirbelströme durch das Metall fließen, stoßen sie auf diesen Widerstand.

Die Energie, die aufgewendet wird, um diesen Widerstand zu überwinden, wird direkt in Wärme umgewandelt. Dieses Phänomen ist als Joule-Erwärmung bekannt. Diese interne Wärmeerzeugung erhöht die Temperatur des Materials schnell auf seinen Schmelzpunkt.

Die Schlüsselkomponenten eines Induktionsofens

Das Funktionsprinzip wird durch mehrere kritische Komponenten, die zusammenwirken, zum Leben erweckt.

Die Induktionsspule

Dies ist das Herzstück des Ofens. Sie besteht fast immer aus hohlen Kupferrohren, damit Kühlwasser hindurchgeleitet werden kann. Die enormen elektrischen Ströme würden sonst dazu führen, dass die Spule selbst überhitzt und schmilzt.

Der Tiegel

Dies ist das feuerfeste Gefäß oder der Behälter, der die Metallcharge aufnimmt. Sein Material ist entscheidend.

- Nichtleitende Tiegel (z. B. Keramik) werden verwendet, wenn nur die Metallcharge erwärmt werden soll. Das Magnetfeld durchdringt den Tiegel und induziert Strom ausschließlich im Metall.

- Leitfähige Tiegel (z. B. Graphit) werden zusammen mit der Charge durch das Magnetfeld erwärmt. Dies ist nützlich zum Schmelzen nichtleitender Materialien durch Wärmeübertragung vom Tiegel.

Die Stromversorgung

Der Ofen benötigt eine spezielle Stromversorgung, um den Standardnetzstrom (z. B. 50/60 Hz) in den für die Spule benötigten Hochfrequenz-Wechselstrom umzuwandeln. Diese Einheit besteht aus Transformatoren, einem Hochfrequenz-Wechselrichter und Kondensatorbänken.

Die Kompromisse und Vorteile verstehen

Keine Technologie ist für jede Anwendung perfekt. Das Prinzip der Induktionsheizung schafft eine Reihe von Vor- und Nachteilen.

Vorteil: Geschwindigkeit und Effizienz

Da die Wärme direkt im Material erzeugt wird, ist das Schmelzen extrem schnell und energieeffizient. Es gibt sehr wenig Abwärme im Vergleich zu einem brennstoffbeheizten Ofen, bei dem die Wärme zuerst eine Kammer sättigen und dann langsam von außen in das Material eindringen muss.

Vorteil: Reinheit und Kontrolle

Die Induktionsheizung ist ein sauberer Prozess. Es gibt keine Verbrennungsprodukte (wie in einem Gasofen), die das Metall verunreinigen könnten. Dies ermöglicht auch das Schmelzen unter Vakuum oder in einer inerten Gasatmosphäre, was für die Herstellung hochreiner Legierungen und die Verarbeitung reaktiver Metalle unerlässlich ist.

Einschränkung: Nur leitfähige Materialien

Das Kernprinzip beruht vollständig auf der Induktion von Strom im Werkstück. Daher können Standard-Induktionsöfen nicht direkt nichtleitende Materialien wie Glas, Polymere oder die meisten Keramiken erwärmen.

Einschränkung: Kosten und Komplexität

Die Hochfrequenz-Stromversorgungen und wassergekühlten Kupferspulen machen Induktionsöfen komplexer und verursachen höhere anfängliche Investitionskosten im Vergleich zu einfacheren Widerstands- oder brennstoffbeheizten Öfen.

Die richtige Wahl für Ihr Ziel treffen

Das primäre Ziel Ihrer Anwendung bestimmt, ob ein Induktionsofen das richtige Werkzeug ist.

- Wenn Ihr Hauptaugenmerk auf Materialreinheit und Präzision liegt: Induktion ist die überlegene Wahl aufgrund ihrer sauberen, berührungslosen Erwärmung und ihrer Kompatibilität mit Vakuum- oder Inertatmosphären.

- Wenn Ihr Hauptaugenmerk auf Geschwindigkeit und Energieeffizienz liegt: Die direkte, interne Erwärmung eines Induktionsofens bietet erhebliche Durchsatz- und Betriebskostenvorteile beim Schmelzen von Metallen.

- Wenn Ihr Hauptaugenmerk auf niedrigen Anschaffungskosten oder der Erwärmung von Nichtleitern liegt: Eine andere Technologie, wie ein herkömmlicher Widerstands- oder gasbeheizter Kammerofen, ist wahrscheinlich die geeignetere Wahl.

Indem Sie verstehen, dass die Induktionsheizung das Material effektiv zu seiner eigenen Wärmequelle macht, können Sie ihre einzigartigen Vorteile für die anspruchsvollsten metallurgischen Anwendungen nutzen.

Zusammenfassungstabelle:

| Schlüsselprinzip | Funktionsweise | Schlüsselergebnis |

|---|---|---|

| Elektromagnetische Induktion | Wechselstrom in einer Spule erzeugt ein sich änderndes Magnetfeld, das Spannung in leitfähigem Metall induziert. | Erzeugt interne elektrische Ströme (Wirbelströme) im Metall. |

| Joule-Erwärmung | Wirbelströme fließen gegen den elektrischen Widerstand des Metalls und wandeln Energie direkt in Wärme um. | Schnelle, interne Erwärmung, die das Metall von innen nach außen schmilzt. |

| Berührungslose Erwärmung | Das Magnetfeld durchdringt das Material und den Tiegel ohne physischen Kontakt. | Sauberer Prozess ohne Verunreinigung durch Verbrennungsgase. |

Bereit, die Geschwindigkeit und Reinheit der Induktionsheizung für Ihr Labor zu nutzen? Bei KINTEK kombinieren wir außergewöhnliche Forschung und Entwicklung mit eigener Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen zu liefern. Egal, ob Sie einen Standard-Induktionsofen oder ein tief angepasstes System für einzigartige experimentelle Anforderungen benötigen, unsere Produktlinie – einschließlich Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systeme – ist auf Präzision und Leistung ausgelegt. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir eine Lösung maßschneidern können, die Ihre spezifischen Metallschmelzziele erfüllt.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

Andere fragen auch

- Wie hat das Vakuumschmelzen die Entwicklung von Superlegierungen beeinflusst? Erreichen Sie höhere Festigkeit und Reinheit

- Wie funktioniert der Vakuuminduktionsschmelzprozess (VIM)? Erreichen Sie überragende Metallreinheit und Kontrolle

- Was ist das Vakuuminduktionsschmelzverfahren und warum ist es wichtig? Erzielen von hochreinen Metallen für kritische Anwendungen

- Was sind einige gängige Anwendungen für Vakuuminduktionsschmelzen und -gießen (VIM&C)? Unerlässlich für die Luft- und Raumfahrt-, Medizin- und Nuklearindustrie

- Warum ist ein Vakuuminduktionsschmelzofen (VIM) unerlässlich? Reinheit für Luft- und Raumfahrt und Halbleiter