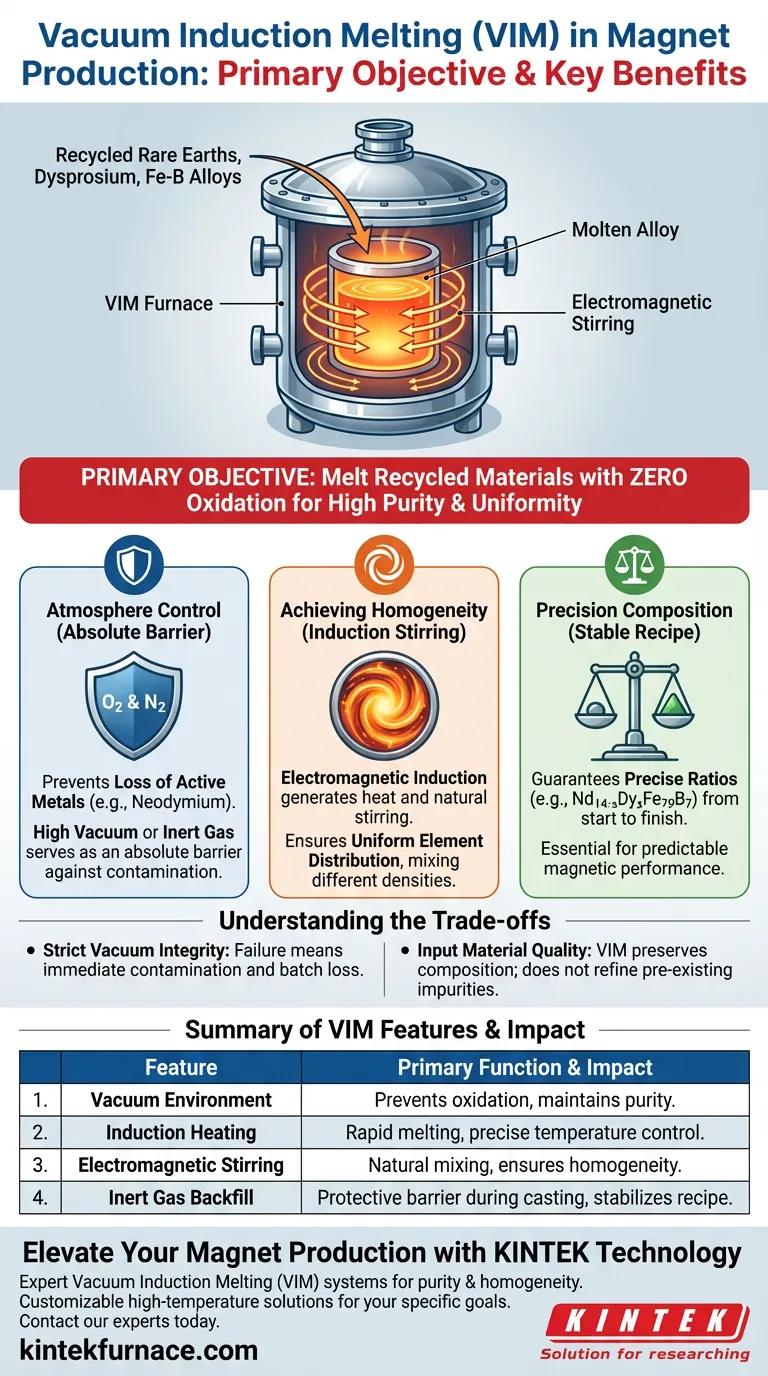

Das Hauptziel des Einsatzes eines Vakuum-Induktionsschmelzofens (VIM) in dieser Phase ist das Schmelzen von recycelten Seltenerdkonzentraten, zusätzlichem Dysprosium und Eisen-Bor-Legierungen mittels elektromagnetischer Induktion in einer schützenden Vakuumumgebung. Dieser Prozess wurde speziell entwickelt, um die Oxidation hochreaktiver Metalle wie Neodym zu verhindern und so sicherzustellen, dass die Endlegierung eine strenge chemische Gleichmäßigkeit und hohe Reinheit aufweist.

Durch den Ausschluss von atmosphärischem Kontakt während des Schmelzprozesses wirkt der VIM-Ofen als absolute Barriere gegen Oxidation für reaktive Seltenerdelemente. Diese Erhaltung der Reinheit ist der entscheidende Faktor für die Erzielung einer stabilen magnetischen Leistung in recycelten Legierungen.

Die entscheidende Rolle der Atmosphärenkontrolle

Verhinderung des Verlusts aktiver Metalle

Die zentrale Herausforderung bei der Magnetproduktion ist die hohe Reaktivität von Seltenerdelementen, insbesondere Neodym. Wenn diese Metalle während der Hochtemperatur-Schmelzphase Sauerstoff ausgesetzt werden, verbrennen oder zersetzen sie sich effektiv.

Sicherstellung einer absoluten Barriere

Der VIM-Ofen arbeitet unter Hochvakuum oder einer Inertgasatmosphäre (wie Argon). Diese Umgebung dient als absolute Barriere und verhindert, dass Sauerstoff und Stickstoff die Schmelze kontaminieren und die Zielzusammensetzung verändern.

Homogenität durch Induktion erreichen

Der Mechanismus des elektromagnetischen Rührens

Über das einfache Erhitzen hinaus nutzt der VIM-Ofen die elektromagnetische Induktion zur Wärmeerzeugung. Ein wichtiger Nebeneffekt dieser Methode ist ein natürlicher Rühreffekt in der geschmolzenen Metallmasse.

Gleichmäßige Elementverteilung

Diese Rührwirkung ist entscheidend für das Mischen von Materialien mit unterschiedlichen Dichten, wie z. B. schweres Dysprosium und leichtere Eisen-Bor-Legierungen. Sie gewährleistet, dass die Elemente gleichmäßig im Barren verteilt werden, wodurch eine konsistente chemische Basis für den Magneten geschaffen wird.

Präzision bei der Legierungszusammensetzung

Stabilisierung des chemischen Rezepts

Die Umschmelzphase beinhaltet oft komplexe Formeln wie Nd₁₄₋ₓDyₓFe₇₉B₇. Der VIM-Prozess garantiert, dass das Verhältnis dieser Elemente vom Beginn der Schmelze bis zum endgültigen Guss präzise bleibt.

Konsistenz für die nachgelagerte Verarbeitung

Durch die Sicherstellung der Reinheit und Gleichmäßigkeit der Legierung in dieser Phase legt der VIM-Ofen eine hochwertige Grundlage. Diese Konsistenz ist für vorhersagbare Ergebnisse bei nachfolgenden thermischen Behandlungen und magnetischen Leistungsbewertungen erforderlich.

Abwägungen verstehen

Die Notwendigkeit einer strengen Vakuumintegrität

Der VIM-Prozess ist unnachgiebig in Bezug auf die Integrität der Ausrüstung. Da das Hauptziel die Verhinderung von Oxidation ist, kann jeder Ausfall der Vakuumdichtung oder des Inertgas-Nachfüllsystems zu sofortiger Kontamination und dem Verlust der gesamten Charge teurer Seltenerdmaterialien führen.

Abhängigkeit von der Qualität des Eingangsmaterials

Während VIM hervorragend darin ist, die Zusammensetzung der Eingangsmaterialien zu erhalten, ist es in erster Linie ein Schmelz- und Mischwerkzeug, kein Raffinationswerkzeug zur Entfernung aller Arten von bereits vorhandenen Verunreinigungen. Die Qualität des Endbarrens hängt immer noch stark von der Reinheit der in den Ofen eingebrachten recycelten Konzentrate und Rohschwämme ab.

Die richtige Wahl für Ihr Ziel treffen

Um die Effektivität des VIM-Prozesses in Ihrer Produktionslinie zu maximieren, berücksichtigen Sie die folgenden spezifischen Ziele:

- Wenn Ihr Hauptaugenmerk auf chemischer Reinheit liegt: Priorisieren Sie das Vakuumniveau und die Dichtigkeit des Ofens, um eine Null-Oxidation von Neodym und Dysprosium zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf Materialhomogenität liegt: Optimieren Sie die Frequenz und Leistung des Induktionsfeldes, um den elektromagnetischen Rühreffekt für eine gleichmäßige Elementverteilung zu maximieren.

Der VIM-Ofen verwandelt flüchtige, recycelte Rohstoffe letztendlich in eine stabile, leistungsstarke Legierung, die für die fortschrittliche Magnetherstellung bereit ist.

Zusammenfassungstabelle:

| Merkmal | Hauptfunktion bei der Magnetproduktion | Auswirkung auf die Legierungsqualität |

|---|---|---|

| Vakuumumgebung | Verhindert Oxidation reaktiver Seltenerdelemente | Erhält die chemische Reinheit und verhindert Materialverlust |

| Induktionsheizung | Schnelles, effizientes Schmelzen von recycelten Konzentraten | Präzise Temperaturkontrolle für komplexe Rezepte |

| Elektromagnetisches Rühren | Natürliches Mischen von Elementen mit unterschiedlichen Dichten | Gewährleistet gleichmäßige Verteilung (Homogenität) von Dysprosium und Eisen-Bor |

| Inertgas-Nachfüllung | Bietet eine Schutzbarriere während des Gusses | Stabilisiert das chemische Rezept gegen atmosphärische Kontamination |

Verbessern Sie Ihre Magnetproduktion mit KINTEK-Technologie

Präzise Legierungszusammensetzung ist der Eckpfeiler der Hochleistungs-Magnetherstellung. KINTEK bietet branchenführende Vakuum-Induktionsschmelzsysteme (VIM), die entwickelt wurden, um Ihre flüchtigen Seltenerdmaterialien vor Oxidation zu schützen und gleichzeitig eine perfekte elementare Homogenität zu gewährleisten.

Mit Unterstützung von F&E und Fertigungsexperten bieten wir kundenspezifische Vakuum-, CVD- und Hochtemperatur-Laböfen an, die auf Ihre spezifischen Ziele für chemische Reinheit und Materialverteilung zugeschnitten sind. Kompromittieren Sie nicht die Qualität Ihrer Legierung – kontaktieren Sie noch heute unsere technischen Experten, um herauszufinden, wie unsere fortschrittlichen Heizlösungen Ihre Produktionslinie optimieren können.

Visuelle Anleitung

Referenzen

- Finks, Christopher. Technical Analysis: Magnet-to-Magnet Rare Earth Recycling Without Solvent Extraction (M2M-Δ Architecture) - Defense Supply Chain Resilience. DOI: 10.5281/zenodo.17625286

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Was ist ein Vakuum-Induktionsschmelzofen (VIM-Ofen) und welche Hauptmerkmale zeichnen ihn aus? Entdecken Sie die Herstellung von hochreinen Metallen

- Was sind die wichtigsten industriellen Anwendungen der Induktionserwärmung? Erschließen Sie Präzision und Effizienz in Ihren Prozessen

- Was sind die primären industriellen Anwendungen von Induktionsöfen? Entdecken Sie effiziente Lösungen für die Metallverarbeitung

- Woraus besteht die Treiberschaltung in einem IGBT-basierten Induktionserhitzer und was ist ihre Funktion? Beherrschen Sie die Hochfrequenz-Leistungssteuerung

- Was ist der primäre Einsatz von Induktionsöfen in der Fertigungsindustrie? Schnelles, sauberes Metallschmelzen erreichen

- Welche Lösungen werden für das Vakuuminduktionsschmelzen (VIM) implementiert? Erzielen Sie überlegene Legierungsreinheit und Leistung

- Was sind die Vorteile der Verwendung eines Mittelfrequenz-Vakuuminduktionsofens für NAB-Legierungen? Präzision & Reinheit

- Wie tragen IGBT-Module zur Kosteneinsparung bei Schmelzanlagen bei? Steigern Sie die Effizienz und senken Sie die Betriebskosten