Im Kern ist die Induktionserwärmung ein äußerst vielseitiges Werkzeug, das in einer Vielzahl von Branchen eingesetzt wird, von der Schwerindustrie bis zur fortschrittlichen Elektronik. Ihre Hauptanwendungen umfassen das Schmelzen und Gießen von Metallen, die Präzisionswärmebehandlung und Oberflächenhärtung, die Verarbeitung hochreiner Materialien wie das Wachstum von Halbleiterkristallen sowie das Fügen von Bauteilen durch Schweißen, Hartlöten und Weichlöten.

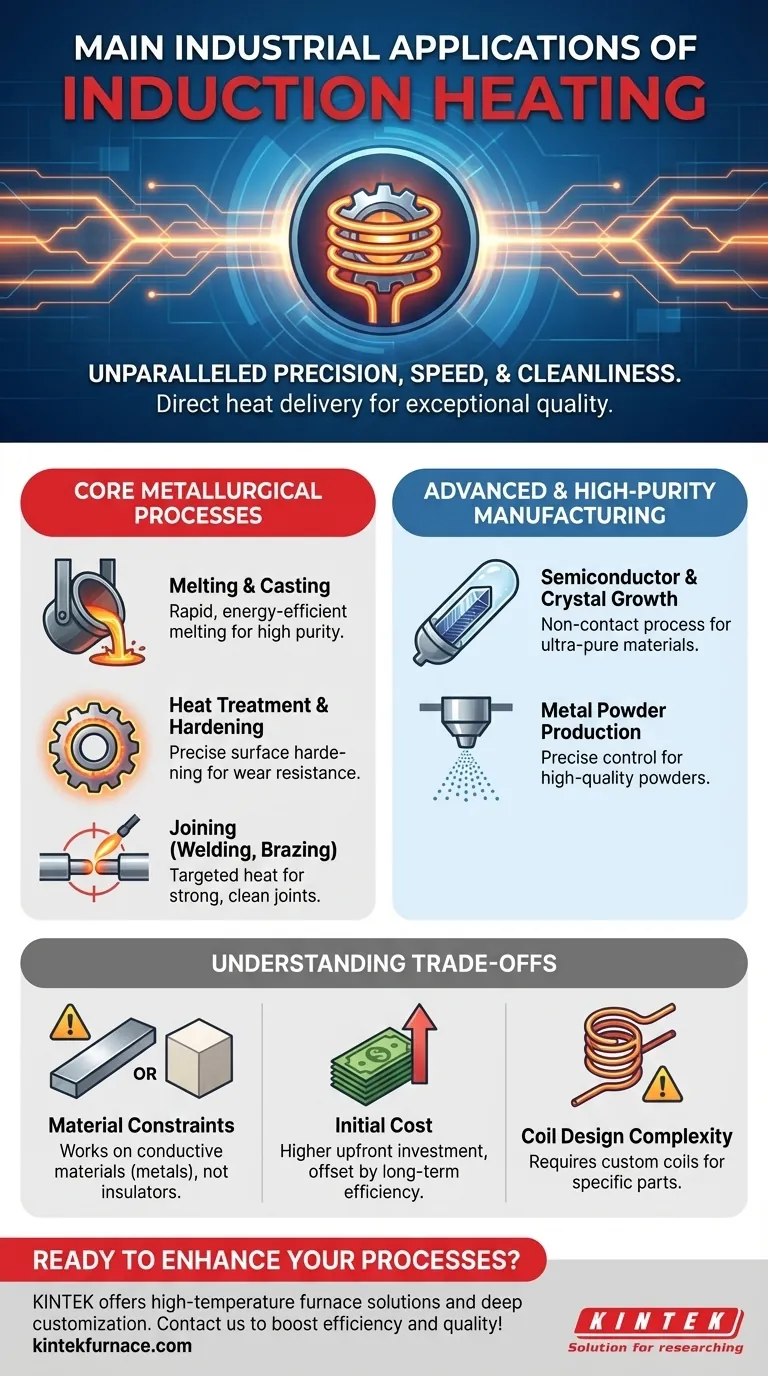

Der wahre Wert der Induktionserwärmung liegt nicht nur in ihrer Fähigkeit, Dinge zu erhitzen. Es ist die unübertroffene Präzision, Geschwindigkeit und Sauberkeit, mit der sie diese Wärme direkt in ein leitfähiges Material einbringt und Prozesse ermöglicht, die außergewöhnliche Qualität und Kontrolle erfordern.

Kernmetallurgische Prozesse

Die weit verbreitetste Anwendung der Induktionstechnologie findet sich in der Metallurgie, wo ihre einzigartigen Eigenschaften grundlegende Herausforderungen bei der Metallverarbeitung lösen.

Schmelzen und Gießen

Induktionsöfen sind der Standard in modernen Gießereien und Metallgießereien. Sie werden zum Schmelzen von allem verwendet, von Stahl und Aluminium für Automobilteile bis hin zu Gold und Platin in der Edelmetallraffination.

Das Verfahren wird wegen seiner Geschwindigkeit und Effizienz geschätzt. Da die Wärme direkt in der Metallcharge erzeugt wird, ist das Schmelzen schnell und Energieverluste werden im Vergleich zu herkömmlichen brennstoffbeheizten Öfen minimiert. Dies gewährleistet auch eine hohe Reinheit, da keine Verbrennungsnebenprodukte die Schmelze verunreinigen können.

Wärmebehandlung und Härtung

Induktion ist ideal für die Oberflächenhärtung von Bauteilen wie Zahnrädern, Achsen und Lagern. Die Technologie ermöglicht eine präzise, lokalisierte Erwärmung nur der Oberflächenschicht eines Teils, das gehärtet werden muss.

Sie können beispielsweise die Zähne eines Zahnrads härten, ohne die Duktilität seines Kerns zu verändern. Dies erzeugt eine verschleißfeste Oberfläche, während die Gesamtzähigkeit des Bauteils erhalten bleibt, ein Ergebnis, das mit anderen Methoden schwierig und ineffizient zu erzielen ist.

Fügen (Schweißen, Hartlöten und Weichlöten)

Beim Fügen von Metallteilen ist die Kontrolle der Wärmeeinflusszone entscheidend, um Verformungen und eine Schwächung des umgebenden Materials zu verhindern. Induktion ermöglicht eine schnelle, gezielte Erwärmung nur des Fügebereichs.

Diese Präzision macht es zu einer überlegenen Methode für schnelle, automatisierte Hartlöt- und Weichlötoperationen in Branchen von der Automobilindustrie bis zur Luft- und Raumfahrt, die starke, saubere und konsistente Verbindungen gewährleistet.

Fortschrittliche und hochreine Fertigung

Über die traditionelle Metallurgie hinaus ist die Induktionserwärmung ein entscheidender Wegbereiter für Hightech-Produkte, die auf Materialreinheit und präzise Temperaturkontrolle angewiesen sind.

Halbleiter- und Kristallwachstum

In der Halbleiterindustrie ist die Materialreinheit von größter Bedeutung. Die Induktionserwärmung wird zur Zonenreinigung und zum Züchten von Silizium-Einkristallen eingesetzt, da der Prozess kontaktlos ist.

Die Erwärmung wird von außerhalb einer versiegelten Quarzkammer induziert, was bedeutet, dass es kein physisches Heizelement gibt, das das ultrareine Material berühren und verunreinigen könnte. Diese Sauberkeit ist für die Herstellung zuverlässiger elektronischer Komponenten unerlässlich.

Metallpulverproduktion

Der Aufstieg des 3D-Drucks und fortschrittlicher Beschichtungen hat eine Nachfrage nach hochwertigen Metallpulvern geschaffen. Die Induktionserwärmung ist eine Schlüsselkomponente in Prozessen wie der Ultraschallzerstäubung.

Bei dieser Methode wird ein Strom aus geschmolzenem Metall, der effizient in einem Induktionsofen erzeugt wird, in feine Tröpfchen zerlegt, die zu einem Pulver erstarren. Die präzise Temperaturregelung der Induktion ist entscheidend für die Erzielung der gewünschten Partikelgröße und -qualität.

Die Kompromisse verstehen

Obwohl leistungsstark, ist die Induktionserwärmung keine Universallösung. Das Verständnis ihrer Grenzen ist entscheidend für ihre korrekte Anwendung.

Materialbeschränkungen

Das grundlegende Prinzip der Induktionserwärmung erfordert, dass das Werkstück elektrisch leitfähig ist. Sie ist bei Metallen hochwirksam, kann aber nicht direkt zum Erhitzen der meisten Keramiken, Kunststoffe oder anderer Isolatoren verwendet werden.

Anfängliche Gerätekosten

Die Anfangsinvestition für Induktionsheizsysteme, einschließlich der Stromversorgung und der maßgefertigten Kupferspulen, kann erheblich höher sein als für herkömmliche Widerstands- oder Gasöfen. Diese Kosten werden jedoch oft durch höhere Effizienz, schnellere Zykluszeiten und reduzierte Betriebskosten im Laufe der Zeit ausgeglichen.

Komplexität des Spulendesigns

Die Geometrie der Induktionsspule ist entscheidend für die Effizienz und Gleichmäßigkeit des Heizprozesses. Jede spezifische Anwendung oder jedes spezifische Teil erfordert eine sorgfältig entworfene und abgestimmte Spule, was sie im Vergleich zu einem einfachen Ofen weniger flexibel für die Kleinserienfertigung mit hoher Variantenvielfalt macht.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl der Induktionserwärmung hängt vollständig von den spezifischen Anforderungen Ihres Prozesses ab.

- Wenn Ihr Hauptaugenmerk auf der Großserienproduktion liegt: Die Geschwindigkeit und Wiederholbarkeit der Induktion machen sie ideal für automatisierte Prozesse wie Oberflächenhärtung oder Hartlöten, bei denen eine gleichbleibende Qualität über Tausende von Teilen hinweg unerlässlich ist.

- Wenn Ihr Hauptaugenmerk auf Materialreinheit liegt: Die kontaktlose Natur der Induktion ist eine Voraussetzung für Anwendungen in der Halbleiterfertigung, bei medizinischen Implantaten oder in Luft- und Raumfahrtlegierungen, wo jede Verunreinigung inakzeptabel ist.

- Wenn Ihr Hauptaugenmerk auf Energieeffizienz liegt: Induktion ist eine ausgezeichnete Wahl zum Schmelzen, insbesondere beim Schrottrecycling, da sie Energie mit minimaler Abwärme direkt in das Metall überträgt.

Letztendlich wird der Wert der Induktionserwärmung durch ihre einzigartige Fähigkeit erschlossen, das Werkstück in eine eigene Quelle sauberer und präzise gesteuerter Wärme zu verwandeln.

Übersichtstabelle:

| Anwendungsbereich | Hauptanwendungen | Vorteile |

|---|---|---|

| Metallurgie | Schmelzen, Gießen, Wärmebehandlung, Härten | Hohe Geschwindigkeit, Energieeffizienz, präzise Steuerung |

| Fügen | Schweißen, Hartlöten, Weichlöten | Lokalisierte Erwärmung, starke Verbindungen, minimale Verformung |

| Hochreine Fertigung | Halbleiterkristallwachstum, Metallpulverproduktion | Kontaktloser Prozess, Materialreinheit, kontaminationsfrei |

Bereit, Ihre industriellen Prozesse mit fortschrittlichen Induktionsheizlösungen zu verbessern? Durch außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung bietet KINTEK verschiedenen Laboren Hochtemperatur-Ofenlösungen, darunter Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur tiefgreifenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Lösungen Ihre Effizienz und Qualität steigern können!

Visuelle Anleitung

Ähnliche Produkte

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Molybdändisilizid MoSi2 Thermische Heizelemente für Elektroöfen

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

Andere fragen auch

- Welche Vorteile bietet das Heißpressen in der Fertigung insgesamt? Überragende Leistung und Präzision erzielen

- Wie wirkt sich die Verwendung eines Vakuums beim Warmpressen auf die Materialverarbeitung aus? Erzielung dichterer, reinerer und festerer Materialien

- Was sind die Hauptanwendungsbereiche des Vakuum-Heißpressens? Herstellung dichter, reiner Materialien für anspruchsvolle Industrien

- Was sind die Vorteile von keramisch/metallischen Verbundwerkstoffen, die mittels Vakuumpresse hergestellt werden? Erreichen Sie überlegene Festigkeit und Haltbarkeit

- Was sind spezifische Anwendungen von Vakuum-Heißpressöfen? Fortschrittliche Materialherstellung freischalten