Die primären industriellen Anwendungen von Induktionsöfen lassen sich in zwei Hauptkategorien einteilen: das Schmelzen und Gießen von Metallen sowie die Wärmebehandlung oder das Verbinden von Metallkomponenten. Diese Öfen eignen sich hervorragend für Aufgaben, die eine schnelle, saubere und präzise gesteuerte Erwärmung erfordern, und sind daher in Gießereien, der Legierungsherstellung und spezialisierten Metallverarbeitungsprozessen unverzichtbar.

Der Kernwert eines InduktionsOfens liegt nicht nur in seiner Fähigkeit, Metall zu schmelzen, sondern in der Nutzung sauberer, berührungsloser elektromagnetischer Energie. Dieses grundlegende Prinzip ermöglicht eine außergewöhnliche Kontrolle über Temperatur und Materialreinheit und macht ihn zur idealen Wahl für Anwendungen, die von Gießereien mit hohem Durchsatz bis hin zur Herstellung von Hochleistungs-Speziallegierungen reichen.

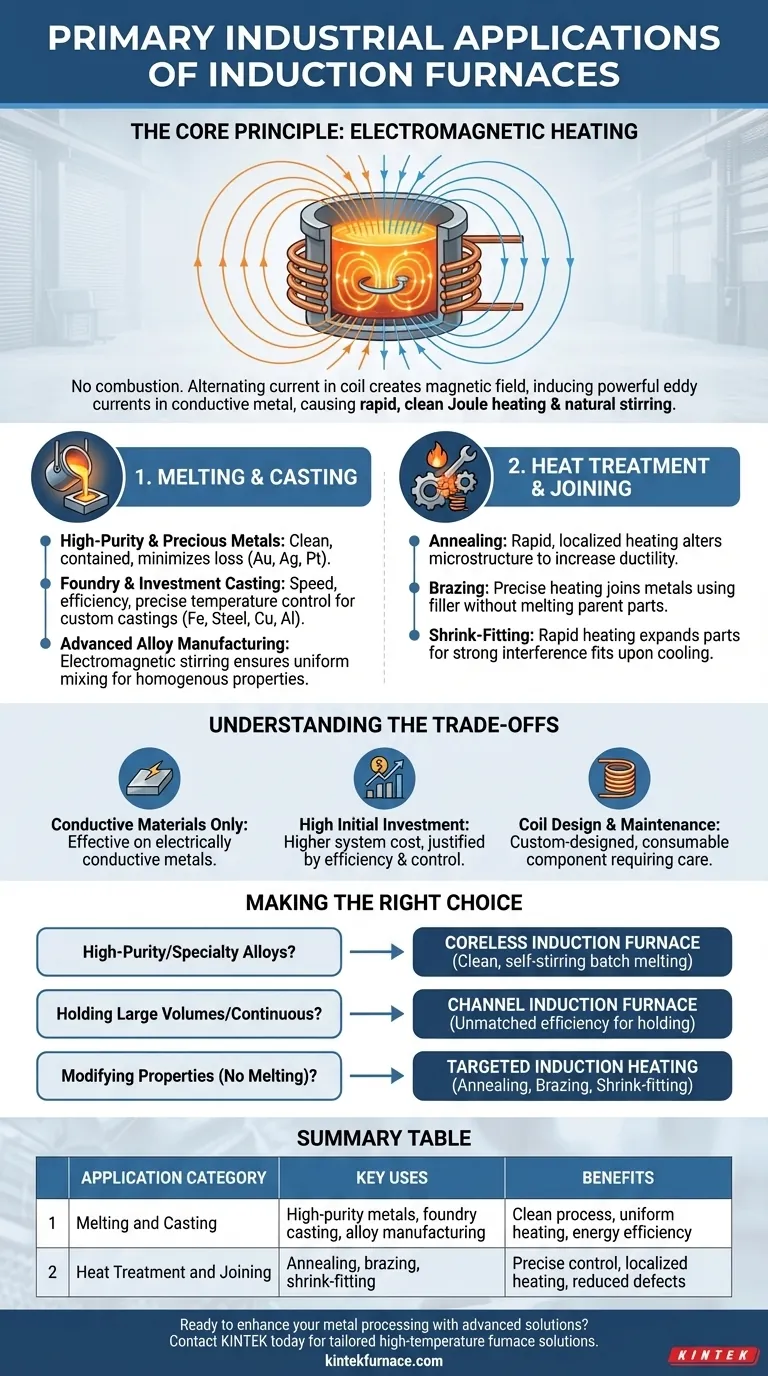

Wie Induktionsöfen funktionieren: Das Kernprinzip

Um die Anwendungen zu verstehen, muss man zunächst die Technologie verstehen. Ein InduktionsOfen verwendet keine Verbrennung oder externe Heizelemente, um Material zu schmelzen.

Die Rolle des Elektromagnetismus

Ein InduktionsOfen verwendet einen starken Wechselstrom, der durch eine Kupferspule geleitet wird. Dies erzeugt ein starkes, sich schnell änderndes Magnetfeld um den Tiegel, der die Metallcharge enthält.

Dieses Magnetfeld induziert starke Wirbelströme im Metall selbst. Der natürliche elektrische Widerstand des Metalls führt dazu, dass es sich schnell erhitzt und schmilzt, ein Prozess, der als Joulesche Wärme bekannt ist.

Kernlose vs. Kanalfurnaces

Es gibt zwei Hauptkonstruktionen. Kernlose Induktionsöfen bestehen aus einem einfachen, feuerfest ausgekleideten Tiegel, der von der Leistungswicklung umgeben ist. Sie sind ideal für das Chargenschmelzen und werden für ihre Flexibilität beim Wechsel von Legierungen geschätzt.

Kanalinduktionsofen funktionieren eher wie ein Transformator, wobei ein „Kanal“ aus geschmolzenem Metall eine sekundäre Schleife bildet. Diese sind äußerst effizient für das Halten großer Mengen geschmolzenen Metalls bei konstanter Temperatur oder für kontinuierliche Schmelzvorgänge einer einzelnen Legierung.

Hauptanwendung 1: Schmelzen und Gießen

Die häufigste Verwendung von Induktionsöfen ist das Schmelzen von Metallen. Die elektromagnetische Wirkung sorgt für einen natürlichen Rühreffekt, der für die Herstellung gleichmäßiger, hochwertiger Schmelzen unerlässlich ist.

Hochreine und Edelmetalle

Das Induktionsschmelzen ist der Standard für Edelmetalle wie Platin, Gold und Silber. Der Prozess ist sauber und abgeschlossen, wodurch der Verlust wertvollen Materials minimiert und Verunreinigungen verhindert werden.

Gießerei- und Feinguss

Induktionsöfen sind die Arbeitstiere moderner Gießereien zum Schmelzen von Eisen, Stahl, Kupfer und Aluminium. Ihre Geschwindigkeit und Energieeffizienz ermöglichen es Gießereien, kundenspezifische Gussteile bei Bedarf mit präziser Temperaturkontrolle zu produzieren, wodurch Defekte reduziert werden.

Herstellung von Speziallegierungen

Bei der Herstellung von Speziallegierungen ist Gleichmäßigkeit von größter Bedeutung. Das inhärente elektromagnetische Rühren eines InduktionsOfens stellt sicher, dass alle Legierungselemente gründlich vermischt werden, was zu einem homogenen Endprodukt mit konsistenten Eigenschaften führt.

Hauptanwendung 2: Wärmebehandlung und Verbindung

Die Induktionstechnologie dient nicht nur dem Schmelzen. Das gleiche Heizprinzip kann mit mehr Kontrolle angewendet werden, um die physikalischen Eigenschaften eines Materials zu verändern, ohne es zu schmelzen.

Glühen

Glühen ist ein Wärmebehandlungsprozess, der die Mikrostruktur eines Metalls verändert, um seine Duktilität zu erhöhen und seine Härte zu reduzieren, wodurch es einfacher zu bearbeiten ist. Die Induktion sorgt für eine schnelle und lokalisierte Erwärmung für diesen Zweck.

Hartlöten

Hartlöten ist ein Verfahren zum Verbinden zweier Metallteile mithilfe eines Lötmittels. Die Induktionserwärmung kann präzise auf die Verbindung gerichtet werden, wodurch das Lötmaterial effizient geschmolzen wird, ohne die Grundkomponenten zu überhitzen.

Schrumpfpassung

Diese clevere Montagetechnik nutzt die Induktion, um ein Metallteil (wie ein Zahnrad oder Lager) schnell zu erhitzen, wodurch es sich ausdehnt. Es wird dann auf eine Welle oder in ein Gehäuse gesetzt und zieht sich beim Abkühlen zusammen, um eine extrem starke Presspassung zu erzeugen.

Die Abwägungen verstehen

Obwohl die Induktionstechnologie leistungsstark ist, ist sie keine universelle Lösung. Sie bringt spezifische Anforderungen und Einschränkungen mit sich, die wichtig zu verstehen sind.

Am besten geeignet für leitfähige Materialien

Das Kernprinzip beruht auf der Induktion von elektrischen Strömen im Material. Daher ist die Induktionserwärmung nur bei elektrisch leitfähigen Materialien, hauptsächlich Metallen, wirksam.

Hohe Anfangsinvestition

Die Kosten für ein InduktionsOfen-System, einschließlich seiner Stromversorgung und Kühlinfrastruktur, können erheblich höher sein als die traditioneller befeuerter Öfen. Diese Kosten werden in der Regel durch höhere Effizienz und bessere Prozesskontrolle gerechtfertigt.

Spulendesign und Wartung

Die Induktionsspule ist das Herzstück des Ofens und wird oft für eine bestimmte Anwendung kundenspezifisch gestaltet. Sie ist ein Verbrauchsmaterial, das regelmäßige Wartung oder Austausch erfordert und für die Leistung des Ofens von entscheidender Bedeutung ist.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl des richtigen Prozesses hängt vollständig von Ihrem industriellen Ziel ab.

- Wenn Ihr Hauptaugenmerk auf hochreiner Schmelze oder der Herstellung von Speziallegierungen liegt: Der saubere, geschlossene und selbstrührende Charakter eines kernlosen InduktionsOfens ist Ihre beste Wahl.

- Wenn Ihr Hauptaugenmerk auf dem Halten großer Metallmengen bei Temperatur für den Guss liegt: Ein Kanalinduktionsofen bietet unübertroffene Effizienz für kontinuierliche Vorgänge mit einer einzigen Legierung.

- Wenn Ihr Hauptaugenmerk auf der Modifizierung der Eigenschaften eines Teils anstatt auf dessen Schmelzen liegt: Konzentrieren Sie sich auf gezielte Induktionserwärmungsprozesse wie Glühen, Hartlöten oder Schrumpfpassung für eine präzise Energieanwendung.

Indem Sie das Kernprinzip der elektromagnetischen Erwärmung verstehen, können Sie die Induktionstechnologie effektiv nutzen, um eine Vielzahl industrieller Herausforderungen zu lösen.

Zusammenfassungstabelle:

| Anwendungskategorie | Wichtige Verwendungen | Vorteile |

|---|---|---|

| Schmelzen und Gießen | Hochreine Metalle, Gießereiguss, Legierungsherstellung | Sauberer Prozess, gleichmäßige Erwärmung, Energieeffizienz |

| Wärmebehandlung und Verbindung | Glühen, Hartlöten, Schrumpfpassung | Präzise Kontrolle, lokalisierte Erwärmung, reduzierte Defekte |

Sind Sie bereit, Ihre Metallverarbeitung mit fortschrittlichen InduktionsOfen-Lösungen zu verbessern? Bei KINTEK nutzen wir außergewöhnliche F&E und die Eigenfertigung, um Labore mit Hochtemperatur-Ofenlösungen zu versorgen, darunter Muffelöfen, Rohröfen, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur Tiefenanpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen können. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Lösungen Ihre Effizienz und Produktivität steigern können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Labor-Muffelofen mit Bodenanhebung

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Was sind einige gängige Anwendungen für Vakuuminduktionsschmelzen und -gießen (VIM&C)? Unerlässlich für die Luft- und Raumfahrt-, Medizin- und Nuklearindustrie

- Was ist der Zweck von Anlagen zum Vakuumschmelzen, -gießen und -umschmelzen? Hochreine Metalle für kritische Anwendungen herstellen

- Wie funktioniert der Vakuuminduktionsschmelzprozess (VIM)? Erreichen Sie überragende Metallreinheit und Kontrolle

- Welche Rolle spielt ein Vakuuminduktionsschmelzofen bei Fe-5%Mn-C-Legierungen? Gewährleistung chemischer Integrität und hoher Reinheit

- Was sind die gängigen Anwendungen des Vakuum-Induktionsschmelzens? Essentiell für Hochleistungsmetalle und -legierungen