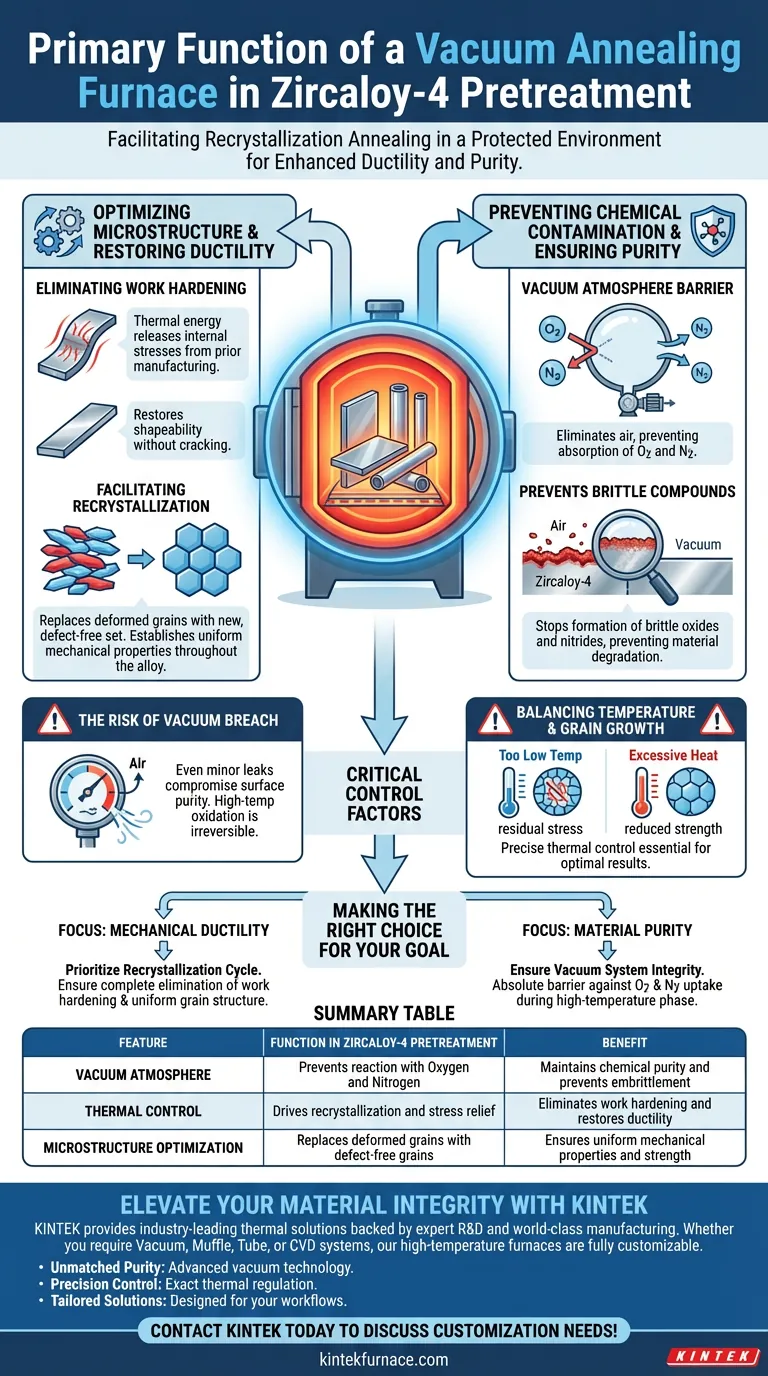

Die Hauptfunktion eines Vakuumglühofens bei der Vorbehandlung von Zircaloy-4 besteht darin, die Rekristallisationsglühung in einer geschützten Umgebung zu ermöglichen. Dieser Prozess beseitigt die vorherige Kaltverfestigung und optimiert die Kornstruktur der Legierung, um die Duktilität wiederherzustellen. Entscheidend ist, dass die Vakuumatmosphäre verhindert, dass sich das Zirkonium bei hohen Temperaturen mit Sauerstoff und Stickstoff verbindet, wodurch sichergestellt wird, dass das Material seine chemische Reinheit und mechanische Integrität behält.

Der Vakuumglühofen erfüllt einen kritischen doppelten Zweck: Er dient als Mechanismus zur Erholung der Mikrostruktur, um die Kaltverfestigung umzukehren, und fungiert gleichzeitig als Schutzbarriere gegen atmosphärische Kontamination.

Optimierung von Mikrostruktur und Reinheit

Um die Notwendigkeit dieser Ausrüstung zu verstehen, muss man über einfaches Erhitzen hinausgehen. Der Ofen berücksichtigt die spezifischen chemischen und physikalischen Empfindlichkeiten von Zircaloy-4 durch präzise Umgebungssteuerung.

Beseitigung der Kaltverfestigung

Frühere Fertigungsschritte hinterlassen Zircaloy-4-Platten oft in einem Zustand hoher Spannung, bekannt als Kaltverfestigung.

Der Ofen liefert die thermische Energie, die erforderlich ist, um diese inneren Spannungen abzubauen. Dies stellt die Fähigkeit des Materials wieder her, ohne Rissbildung geformt und bearbeitet zu werden.

Ermöglichung der Rekristallisation

Über die einfache Spannungsentlastung hinaus treibt der Ofen die Rekristallisation an.

Dieser Prozess ersetzt verformte Körner durch einen neuen Satz fehlerfreier Körner. Diese Optimierung der Kornstruktur ist unerlässlich für die Etablierung gleichmäßiger mechanischer Eigenschaften in der gesamten Legierung.

Verhinderung chemischer Kontamination

Zirkoniumlegierungen sind bei erhöhten Temperaturen hochreaktiv.

Wenn Zircaloy-4 während des Glühens Luft ausgesetzt würde, würde es Sauerstoff und Stickstoff aufnehmen. Die Vakuumumgebung eliminiert diese Gase und verhindert die Bildung von spröden Oxiden und Nitriden, die das Basismaterial verschlechtern würden.

Verständnis der kritischen Steuerfaktoren

Obwohl der Vakuumglühofen ein leistungsfähiges Werkzeug ist, hängt seine Wirksamkeit von der strikten Einhaltung der Prozessparameter ab. Versäumnisse bei der Kontrolle dieser Variablen können zu suboptimalen Ergebnissen führen.

Das Risiko eines Vakuumlecks

Die Integrität des Vakuums ist von größter Bedeutung. Selbst geringfügige Lecks können genügend Sauerstoff einführen, um die Oberflächenreinheit des Zircaloy-4 zu beeinträchtigen.

Die Hochtemperaturoxidation ist irreversibel und kann das Material für nukleare oder kritische strukturelle Anwendungen ungeeignet machen.

Ausgleich von Temperatur und Kornwachstum

Die thermische Steuerung muss präzise sein.

Wenn die Temperatur zu niedrig ist, ist die Rekristallisation unvollständig und es bleiben Restspannungen zurück. Umgekehrt können übermäßige Hitze oder längere Einwirkung zu einem Kornwachstum führen, bei dem die Körner zu groß werden und die Festigkeit des Materials verringern.

Die richtige Wahl für Ihr Ziel treffen

Bei der Konfiguration Ihres Vorbehandlungsprozesses für Zircaloy-4 bestimmt Ihr operativer Fokus Ihre spezifischen Ofenparameter.

- Wenn Ihr Hauptaugenmerk auf mechanischer Duktilität liegt: Priorisieren Sie den Rekristallisationszyklus, um die vollständige Beseitigung der Kaltverfestigung und eine gleichmäßige Kornstruktur zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf Materialreinheit liegt: Stellen Sie sicher, dass das Vakuumsystem als absolute Barriere fungiert, um die Aufnahme von Sauerstoff und Stickstoff während der Hochtemperaturphase zu verhindern.

Der Vakuumglühofen ist nicht nur ein Heizgerät; er ist ein Präzisionsinstrument zur Bestimmung der endgültigen Qualität und Zuverlässigkeit von Zircaloy-4-Komponenten.

Zusammenfassungstabelle:

| Merkmal | Funktion bei der Vorbehandlung von Zircaloy-4 | Vorteil |

|---|---|---|

| Vakuumatmosphäre | Verhindert Reaktion mit Sauerstoff und Stickstoff | Erhält die chemische Reinheit und verhindert Versprödung |

| Thermische Steuerung | Treibt Rekristallisation und Spannungsentlastung an | Beseitigt Kaltverfestigung und stellt Duktilität wieder her |

| Optimierung der Mikrostruktur | Ersetzt verformte Körner durch fehlerfreie Körner | Gewährleistet gleichmäßige mechanische Eigenschaften und Festigkeit |

Verbessern Sie Ihre Materialintegrität mit KINTEK

Präzision ist nicht verhandelbar, wenn empfindliche Legierungen wie Zircaloy-4 behandelt werden. KINTEK bietet branchenführende thermische Lösungen, die durch Experten-F&E und erstklassige Fertigung unterstützt werden. Egal, ob Sie Vakuum-, Muffel-, Rohr- oder CVD-Systeme benötigen, unsere Hochtemperaturöfen sind vollständig anpassbar, um Ihre spezifischen Labor- oder Industrieanforderungen zu erfüllen.

Unser Mehrwert für Sie:

- Unübertroffene Reinheit: Fortschrittliche Vakuumtechnologie zur Eliminierung atmosphärischer Kontamination.

- Präzisionssteuerung: Genaue thermische Regelung zur Steuerung von Kornwachstum und Duktilität.

- Maßgeschneiderte Lösungen: Systeme, die speziell für Ihre einzigartigen metallurgischen Arbeitsabläufe entwickelt wurden.

Bereit, Ihren Glühprozess zu optimieren? Kontaktieren Sie KINTEK noch heute, um Ihre Anpassungsanforderungen mit unseren technischen Spezialisten zu besprechen!

Visuelle Anleitung

Referenzen

- Huifang Yue, Meiyi Yao. Effects of Hydrogenation on the Corrosion Behavior of Zircaloy-4. DOI: 10.3390/ma17051101

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

Andere fragen auch

- Was ist die Hauptfunktion eines Vakuumtrockenschranks im Labor? Erläuterung der wesentlichen Elektrodenblechverarbeitung

- Was ist die Funktion des Tiegels in einem Vakuumofen? Gewährleistung von Reinheit und Leistung in Hochtemperaturprozessen

- Was sind die Hauptvorteile des Schmelzens von Metallen unter Vakuum oder Schutzatmosphäre? Erreichen von Hochreinheit und überlegener Metallleistung

- Welche Industrien profitieren von Hochvakuum-Schmelzöfen? Entdecken Sie Reinheit für Luft- und Raumfahrt, Biomedizin & mehr

- Welche Rolle spielt eine Vakuumkammer bei der Festphasensynthese von TiC/Cu? Master High-Purity Material Engineering

- Was sind die Vorteile des Vakuumsinterns gegenüber anderen Sinterverfahren? Erzielen Sie überlegene Reinheit und Festigkeit für Ihre Bauteile

- Welche Kernrolle spielt ein Hochvakuum-Sinterofen bei Sm:YAG-Keramiken? Beherrschung der optischen Klarheit

- Wie wirkt sich das mechanische Antriebssystem eines Floating-Zone-Ofens auf die Kristallqualität aus? Gewährleistung der Homogenität