Im Kern ist der Tiegel der spezialisierte Behälter, der dazu dient, Material, typischerweise Metall oder Keramik, während des Hochtemperaturschmelzens und der Verarbeitung in einem Vakuumofen aufzunehmen. Er ist so konstruiert, dass er extremen Temperaturen und thermischen Belastungen standhält und dabei chemisch stabil bleibt, um die Reinheit des enthaltenen Materials zu gewährleisten. Der Tiegel kann auch in Systeme für automatisches Gießen oder Materialhandling integriert sein.

Die Funktion eines Tiegels geht weit über die bloße Eindämmung hinaus. Er ist eine aktive und kritische Komponente, deren Materialzusammensetzung den Erfolg des Prozesses direkt bestimmt, katastrophale Reaktionen verhindert und sicherstellt, dass das Endprodukt die erforderlichen Reinheits- und Qualitätsspezifikationen erfüllt.

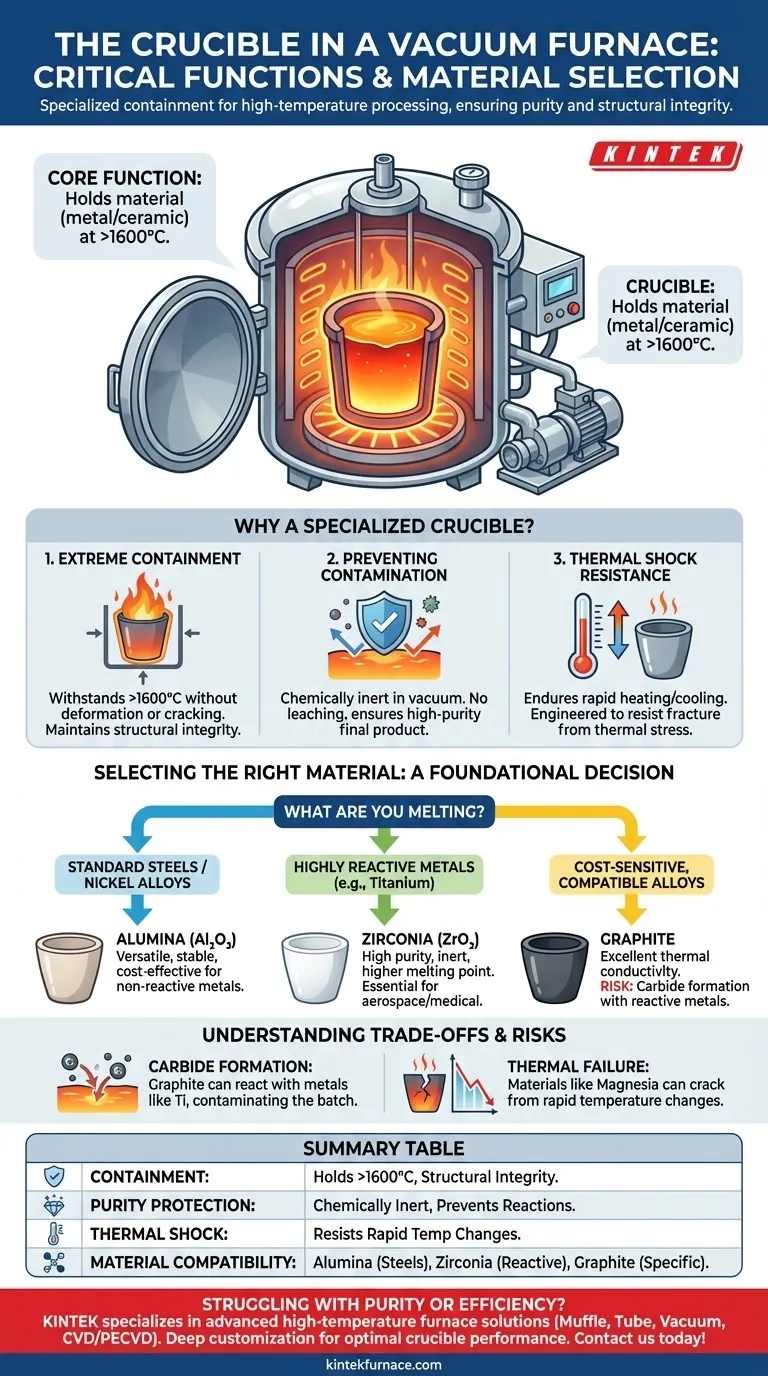

Warum ein Vakuumofen einen speziellen Tiegel benötigt

Ein Vakuumofen erzeugt eine kontrollierte Umgebung mit niedrigem Druck, um Oxidation und Kontamination während des Erhitzens von Materialien zu verhindern. Der Tiegel ist die Komponente, die direkt mit dem heißen Material in dieser makellosen Umgebung in Kontakt kommt, was seine Rolle absolut entscheidend macht.

Aufnahme der Charge unter extremen Bedingungen

Die grundlegendste Funktion des Tiegels ist es, das feste oder geschmolzene Metall, die sogenannte „Charge“, sicher zu halten. Er muss seine strukturelle Integrität bei außergewöhnlich hohen Temperaturen, oft über 1600 °C (2900 °F), aufrechterhalten, ohne sich zu verformen, zu reißen oder zu versagen.

Verhinderung chemischer Kontamination

Der Hauptvorteil eines Vakuumofens ist die Herstellung hochreiner Materialien. Der Tiegel muss chemisch inert sein, d.h. er darf nicht mit dem geschmolzenen Metall, das er enthält, reagieren. Ein inkompatibler Tiegel würde Verunreinigungen in die Schmelze abgeben und damit den gesamten Zweck der Vakuumverarbeitung zunichtemachen.

Beständigkeit gegen starken Thermoschock

Ein Tiegel muss schnelle Temperaturänderungen aushalten, während der Ofen aufheizt und abkühlt. Er muss so konstruiert sein, dass er Thermoschock widersteht – die Belastung, die durch plötzliche Temperaturgradienten entsteht – die ihn sonst katastrophal brechen lassen könnte, wobei geschmolzenes Metall austreten und den Ofen schwer beschädigen würde.

Auswahl des richtigen Tiegelmaterials

Die Wahl des Tiegelmaterials ist nicht willkürlich; es ist eine kritische technische Entscheidung, die auf dem zu verarbeitenden Material und der Zieltemperatur basiert. Eine falsche Wahl führt zum Prozessversagen.

Materialanpassung an das Metall

Das Leitprinzip ist die chemische Kompatibilität. Die Zusammensetzung des Tiegels muss bei der vorgesehenen Prozesstemperatur stabil und nicht reaktiv mit der spezifischen zu schmelzenden Legierung sein.

Gebräuchliches Material: Aluminiumoxid (Al₂O₃)

Aluminiumoxid ist eine vielseitige und weit verbreitete Keramik für Tiegel. Es ist die bevorzugte Wahl für das Schmelzen vieler Stähle, nickelbasierter Superlegierungen und anderer relativ nicht reaktiver Metalle aufgrund seiner Hochtemperaturstabilität und angemessenen Kosten.

Wahl für hohe Reinheit: Zirkoniumdioxid (ZrO₂)

Für anspruchsvollere Anwendungen mit hochreaktiven Metallen (wie Titan) oder höheren Prozesstemperaturen ist oft Zirkoniumdioxid erforderlich. Es ist inerter und hat einen höheren Schmelzpunkt als Aluminiumoxid, was die für Luft- und Raumfahrt- sowie medizinische Legierungen erforderliche Reinheit bietet.

Spezialanwendung: Graphit

Graphittiegel werden zum Schmelzen bestimmter Metalle und Legierungen verwendet. Sie bieten eine ausgezeichnete Wärmeleitfähigkeit und sind kostengünstig. Ihre Verwendung ist jedoch durch ein erhebliches Risiko begrenzt.

Verständnis der Kompromisse und Risiken

Die Wahl eines Tiegels beinhaltet die Abwägung von Leistung, Kosten und Risiko. Die Vernachlässigung potenzieller Nachteile einer Materialwahl kann zu kostspieligen Fehlern führen.

Das Risiko der Karbidbildung

Das größte Risiko bei Graphittiegeln ist ihre Tendenz, mit bestimmten Metallen zu reagieren und Karbide zu bilden. Wird beispielsweise ein Graphittiegel zum Schmelzen von Titan verwendet, löst sich Kohlenstoff in der Schmelze und bildet Titankarbid, wodurch die gesamte Charge verunreinigt wird.

Die Gefahr eines thermischen Versagens

Einige Materialien, wie Magnesiumoxid, bieten eine hohe Temperaturstabilität, sind aber extrem anfällig für Thermoschock. Wenn sie nicht sehr langsam und kontrolliert erwärmt und abgekühlt werden, können sie leicht reißen, was zu einem vollständigen Verlust der Schmelze führt.

Die Auswirkungen einer falschen Auswahl

Die Verwendung des falschen Tiegels riskiert nicht nur eine Charge. Sie kann zu Ofenausfallzeiten, kostspieligen Reparaturen, Energieverschwendung und einem Endprodukt führen, das die Spezifikationen nicht erfüllt, wodurch der gesamte Betrieb fehlschlägt.

Wie man den richtigen Tiegel für seinen Prozess auswählt

Ihre Wahl muss von den spezifischen Anforderungen Ihres Materials und des Prozessziels bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf dem Schmelzen von Standardstählen oder Nickellegierungen liegt: Ein Aluminiumoxid-(Al₂O₃)-Tiegel ist in der Regel der zuverlässigste und kostengünstigste Ausgangspunkt.

- Wenn Ihr Hauptaugenmerk auf der Arbeit mit hochreaktiven Metallen wie Titan oder feuerfesten Legierungen liegt: Sie müssen eine hochreine Keramik wie Zirkoniumdioxid (ZrO₂) verwenden, um eine Verunreinigung der Schmelze zu verhindern.

- Wenn Ihr Hauptaugenmerk auf dem kostengünstigen Schmelzen spezifischer, kompatibler Legierungen liegt: Graphit kann eine praktikable Option sein, jedoch nur, nachdem Sie bestätigt haben, dass es keine unerwünschten Karbide mit Ihrem spezifischen Metall bildet.

Die richtige Tiegelwahl ist eine grundlegende Entscheidung, die die Reinheit Ihres Materials, Ihre Ausrüstung und den letztendlichen Erfolg Ihres Vakuumofenbetriebs schützt.

Zusammenfassungstabelle:

| Funktion | Wichtige Details |

|---|---|

| Eindämmung | Hält feste oder geschmolzene Materialien bei Temperaturen über 1600 °C und gewährleistet die strukturelle Integrität. |

| Reinheitsschutz | Chemisch inert, um Reaktionen und Kontaminationen in Vakuumumgebungen zu verhindern. |

| Thermoschockbeständigkeit | Konzipiert, um schnellen Temperaturänderungen ohne Rissbildung oder Versagen standzuhalten. |

| Materialkompatibilität | Die Wahl hängt vom Metalltyp ab (z. B. Aluminiumoxid für Stähle, Zirkoniumdioxid für reaktive Metalle). |

Haben Sie Probleme mit der Materialreinheit oder der Ofeneffizienz in Ihrem Labor? KINTEK ist auf fortschrittliche Hochtemperatur-Ofenlösungen spezialisiert, einschließlich Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen. Mit unserer starken F&E und hauseigenen Fertigung bieten wir eine umfassende Anpassung, um Ihre experimentellen Anforderungen präzise zu erfüllen – und so eine optimale Tiegel-Performance und Prozesssicherheit zu gewährleisten. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Abläufe mit maßgeschneiderten Lösungen verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

- Labor-Muffelofen mit Bodenanhebung

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 9MPa Luftdruck Vakuum Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

Andere fragen auch

- Welche Vorteile bieten individuell temperaturkontrollierte Zonen in Mehrzonenöfen? Präzise thermische Gradienten freischalten

- Welche Vorteile bieten Mehrzonen-Rohröfen für chemische Reaktionsstudien? Erzielen Sie eine präzise thermische Kontrolle

- Welche Vorbereitungen sind vor dem Start eines Mehrzonen-Röhrenofens erforderlich? Gewährleistung von Sicherheit und Genauigkeit in Ihrem Labor

- Welche Sicherheitsvorkehrungen sollten beim Betrieb eines Mehrzonen-Rohrofens beachtet werden? Gewährleisten Sie einen sicheren und effizienten Laborbetrieb

- Wie erreicht eine Mehrzonen-Rohröfen präzise Temperaturgradientenkontrolle? Master MoS2 Isotopen-Einkristallsynthese