Das Schmelzen von Metallen unter Vakuum oder Schutzatmosphäre ist eine grundlegende Technik zur Herstellung hochreiner, leistungsstarker Materialien. Die Kernvorteile umfassen die nahezu vollständige Verhinderung der Oxidation, eine deutliche Reduzierung des gelösten Gasgehalts, die Entfernung flüchtiger Verunreinigungen und eine überlegene Kontrolle über die endgültige Legierungszusammensetzung, was allesamt zu einer wesentlich höheren Gussqualität führt.

Der grundlegende Nutzen besteht nicht nur darin, Kontaminationen zu vermeiden, sondern darin, absolute Kontrolle zu gewinnen. Durch die Beseitigung der reaktiven Atmosphäre steuern Sie direkt die Reinheit und Chemie des Metalls, was sich in vorhersagbaren, überlegenen mechanischen Eigenschaften des Endprodukts niederschlägt.

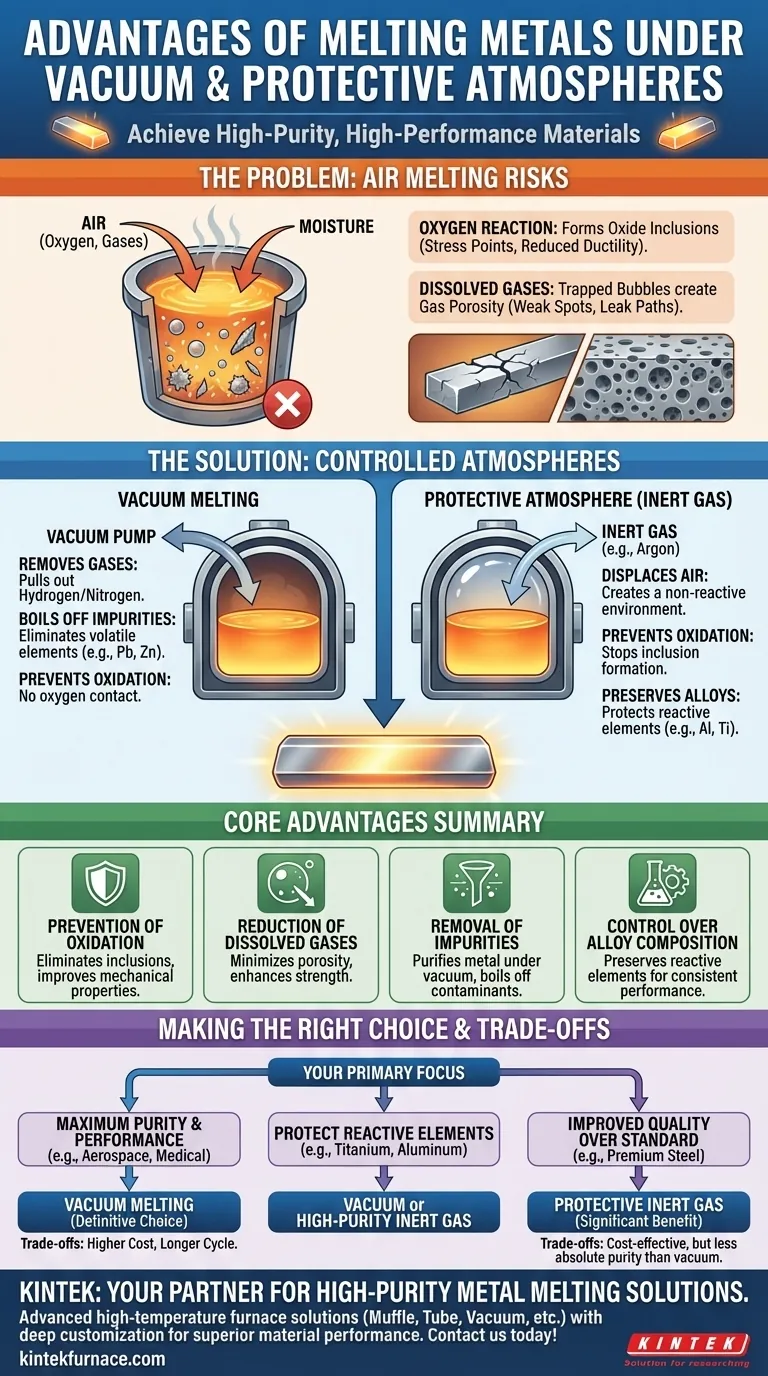

Das Problem: Warum Luft für geschmolzenes Metall feindlich ist

Das Schmelzen von Metall an der offenen Luft führt zwei Hauptverunreinigungen ein: Sauerstoff und gelöste Gase. Diese Verunreinigungen sind die Hauptursache für viele allgemeine Materialfehler.

Die Auswirkung von Sauerstoff

Sauerstoff in der Atmosphäre reagiert aggressiv mit geschmolzenem Metall, insbesondere mit hochreaktiven Legierungselementen wie Aluminium, Titan und Chrom. Diese Reaktion bildet Oxideinschlüsse, die im Wesentlichen winzige Keramikpartikel sind, die im Metall suspendiert sind.

Diese Einschlüsse wirken als interne Spannungspunkte und reduzieren die Duktilität, die Ermüdungsfestigkeit und die Korrosionsbeständigkeit des Materials drastisch. Sie stören auch die beabsichtigte Mikrostruktur der Legierung.

Die Bedrohung durch gelöste Gase

Gase wie Wasserstoff und Stickstoff, die in der Luft und Feuchtigkeit vorhanden sind, lösen sich leicht in geschmolzenem Metall. Wenn das Metall abkühlt und erstarrt, sinkt die Löslichkeit dieser Gase rapide.

Die Gase werden aus der Lösung gedrängt und bilden mikroskopisch kleine Blasen, die im festen Metall eingeschlossen werden. Dies führt zu Gasporosität, einem kritischen Defekt, der Schwachstellen und potenzielle Leckpfade in einem fertigen Teil erzeugt.

Wie kontrollierte Atmosphären Reinheit und Leistung liefern

Die Verwendung eines Vakuums oder einer inerten Schutzatmosphäre (wie Argon) wirkt den Bedrohungen der atmosphärischen Kontamination direkt entgegen. Dies ermöglicht eine präzise Kontrolle über das Endmaterial.

Verhinderung von Oxidation und Einschlüssen

Durch die Entfernung von Sauerstoff aus der Umgebung verhindern Sie die Bildung von Oxideinschlüssen. Ein Vakuum entfernt die Luft physisch, während eine Schutzatmosphäre sie durch ein inertes Gas wie Argon ersetzt.

Dies führt zu einem "saubereren" Metall mit weitaus verbesserten mechanischen Eigenschaften. Das Fehlen von Einschlüssen ist entscheidend für Komponenten, die hohen Spannungen oder zyklischer Belastung ausgesetzt sind, wie Turbinenschaufeln oder medizinische Implantate.

Entgasung und Entfernung von Verunreinigungen

Das Platzieren von geschmolzenem Metall unter Vakuum verhindert nicht nur neue Kontaminationen, sondern reinigt das Metall aktiv. Die Umgebung mit niedrigem Druck zieht gelöste Gase wie Wasserstoff effektiv aus der Flüssigkeit heraus.

Darüber hinaus führt die Kombination aus hoher Hitze und niedrigem Druck dazu, dass bestimmte Verunreinigungen mit hohem Dampfdruck (wie Blei, Cadmium oder Zink) abdestillieren und so die Schmelze weiter reinigen.

Erhaltung der präzisen Legierungschemie

Viele fortschrittliche Legierungen sind auf präzise Mengen hochreaktiver Elemente angewiesen, um ihre Eigenschaften zu erzielen. Bei einer Luftschmelze würden diese Elemente durch Oxidation verloren gehen, was die endgültige Chemie unvorhersehbar und inkonsistent macht.

Das Schmelzen unter Vakuum oder Inertgas schützt diese teuren und kritischen Legierungselemente. Dies stellt sicher, dass das Endprodukt genau die chemische Zusammensetzung und die einheitliche Struktur aufweist, die von seinen Konstrukteuren beabsichtigt wurden.

Die Abwägungen verstehen

Obwohl die Vorteile erheblich sind, sind diese Prozesse keine universelle Lösung. Die Entscheidung für oder gegen sie beinhaltet klare Abwägungen.

Kosten und Komplexität

Vakuuminduktionsschmelzöfen (VIM) und die zugehörige Ausrüstung sind in Anschaffung, Betrieb und Wartung wesentlich teurer als Standard-Luftschmelzöfen. Sie erfordern hochqualifizierte Bediener und komplexere Prozesssteuerungen.

Prozessbeschränkungen und Zykluszeiten

Das Erreichen und Aufrechterhalten eines tiefen Vakuums erfordert Zeit, was zu längeren Gesamtzykluszeiten im Vergleich zum Luftschmelzen führt. Dies kann den Durchsatz bei der Massenproduktion verringern. Darüber hinaus kann das Vakuum unbeabsichtigt vorteilhafte flüchtige Elemente aus bestimmten Legierungen entfernen, wenn es nicht richtig gesteuert wird.

Die richtige Wahl für Ihre Anwendung treffen

Die Wahl zwischen Luft-, Schutzgas- oder Vakuumbad hängt vollständig von der erforderlichen Leistung und den Kostenbeschränkungen Ihres Endprodukts ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Reinheit und Leistung liegt (z. B. Luftfahrt-Superlegierungen, medizinische Implantate): Das Vakuumschmelzen ist die definitive Wahl und oft eine obligatorische Voraussetzung.

- Wenn Ihr Hauptaugenmerk auf dem Schutz reaktiver Elemente liegt (z. B. Titan- oder Aluminiumlegierungen): Eine Vakuum- oder hochreine Inertgasatmosphäre ist unerlässlich, um den Verlust kritischer Legierungszusätze zu verhindern und Materialeigenschaften zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf einer verbesserten Qualität gegenüber Standardguss liegt (z. B. hochwertige Stahl- oder Kupferkomponenten): Eine schützende Inertgasatmosphäre bietet einen erheblichen Vorteil, indem sie Oxidation und Porosität reduziert, ohne die vollen Kosten eines Vakuumsystems.

Letztendlich ist die Wahl der richtigen Schmelzumgebung eine grundlegende Entscheidung, die die ultimative Leistungsfähigkeit und Zuverlässigkeit Ihres Materials bestimmt.

Zusammenfassungstabelle:

| Vorteil | Hauptnutzen |

|---|---|

| Verhinderung von Oxidation | Eliminiert Oxideinschlüsse für verbesserte mechanische Eigenschaften |

| Reduzierung gelöster Gase | Minimiert Gasporosität zur Steigerung von Festigkeit und Haltbarkeit |

| Entfernung flüchtiger Verunreinigungen | Reinigt das Metall durch Abkochen von Verunreinigungen unter Vakuum |

| Kontrolle der Legierungszusammensetzung | Bewahrt reaktive Elemente für konsistente Hochleistungswerkstoffe |

Sie benötigen Lösungen zum Schmelzen von hochreinen Metallen? KINTEK nutzt außergewöhnliche F&E- und hauseigene Fertigungskompetenzen, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, darunter Muffel-, Rohr-, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme. Mit starken Tiefenanpassungsfähigkeiten erfüllen wir präzise Ihre einzigartigen experimentellen Anforderungen für überlegene Materialleistung. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Lösungen Ihrem Labor zugutekommen können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

Andere fragen auch

- Was sind die Kernfunktionen des Hochvakuum-Induktionsschmelzofens (VIM)? Optimierung der DD5-Superlegierungsreinigung

- Warum ist ein Vakuuminduktionsschmelzofen (VIM) unerlässlich? Reinheit für Luft- und Raumfahrt und Halbleiter

- Was ist der Zweck von Anlagen zum Vakuumschmelzen, -gießen und -umschmelzen? Hochreine Metalle für kritische Anwendungen herstellen

- Was ist das Vakuuminduktionsschmelzverfahren und warum ist es wichtig? Erzielen von hochreinen Metallen für kritische Anwendungen

- Welche Rolle spielt ein Vakuuminduktionsschmelzofen bei Fe-5%Mn-C-Legierungen? Gewährleistung chemischer Integrität und hoher Reinheit