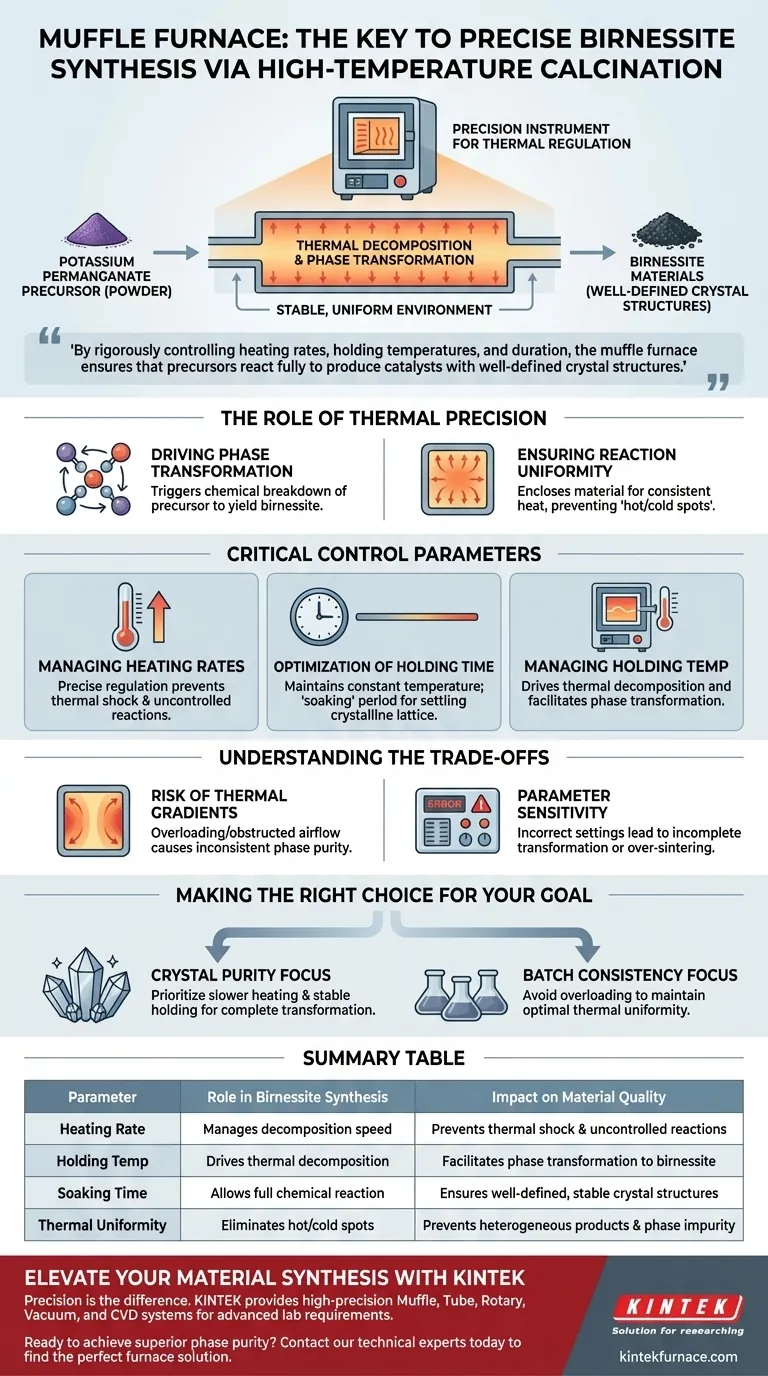

Bei der Herstellung von Birnessit-Materialien dient der Muffelofen als Präzisionsinstrument für die thermische Regelung. Seine Hauptfunktion besteht darin, eine stabile, gleichmäßige Umgebung zu schaffen, die die thermische Zersetzung von Kaliumpermanganatpulver erleichtert und die notwendige Phasentransformation zur Herstellung des Endmaterials vorantreibt.

Durch strenge Kontrolle von Aufheizraten, Haltezeiten und Dauer stellt der Muffelofen sicher, dass die Vorläufer vollständig reagieren, um Katalysatoren mit gut definierten Kristallstrukturen zu erzeugen.

Die Rolle der thermischen Präzision

Phasentransformation vorantreiben

Die Synthese von Birnessit ist nicht nur ein Erhitzen einer Substanz; es geht um die Steuerung einer chemischen Veränderung.

Der Muffelofen schafft die spezifischen Bedingungen, die für die thermische Zersetzung erforderlich sind. Unter diesen Bedingungen zersetzt sich der Kaliumpermanganat-Vorläufer chemisch. Diese Zersetzung ist der Auslöser für die Phasentransformation, die letztendlich die Birnessit-Struktur ergibt.

Reaktionsgleichmäßigkeit gewährleisten

Eine kritische Herausforderung bei der Hochtemperatur-Kalzinierung ist die Gewährleistung, dass die gesamte Materialcharge exakt denselben Bedingungen ausgesetzt ist.

Der Muffelofen löst dies, indem er eine stabile thermische Umgebung bietet. Im Gegensatz zu offenen Flammen oder ungleichmäßigen Wärmequellen umschließt ein Muffelofen das Material, um eine gleichmäßige Wärmeverteilung zu gewährleisten. Dies verhindert "Hot Spots" oder "Cold Spots", die zu heterogenen Produkten führen könnten.

Kritische Kontrollparameter

Steuerung der Aufheizraten

Die Geschwindigkeit, mit der die Temperatur ansteigt, ist ebenso wichtig wie die erreichte Endtemperatur.

Der Muffelofen ermöglicht die präzise Regelung der Aufheizrate. Diese Kontrolle stellt sicher, dass die Zersetzung allmählich und vorhersehbar erfolgt und verhindert thermische Schocks oder schnelle, unkontrollierte Reaktionen, die die Materialqualität beeinträchtigen könnten.

Optimierung der Haltezeit

Um die richtige Kristallstruktur zu erreichen, ist eine bestimmte Dauer der Wärmeeinwirkung erforderlich.

Durch die Aufrechterhaltung einer konstanten Haltezeit für eine festgelegte Dauer ermöglicht der Ofen den Vorläufern, vollständig zu reagieren. Diese "Haltezeit" ist entscheidend für die Ausbildung des kristallinen Gitters in die gewünschte, gut definierte Struktur.

Die Kompromisse verstehen

Das Risiko thermischer Gradienten

Obwohl Muffelöfen auf Gleichmäßigkeit ausgelegt sind, sind sie nicht immun gegen Bedienungsfehler oder Überladung.

Wenn der Ofen zu dicht gepackt ist oder die Luftzirkulation behindert wird, können thermische Gradienten auftreten. Dies führt dazu, dass die äußeren Schichten des Pulvers schneller kalziniert werden als der Kern, was zu einer inkonsistenten Phasenreinheit über die gesamte Charge führt.

Parameterempfindlichkeit

Die Präzision eines Muffelofens ist nur so gut wie die vom Benutzer eingestellten Parameter.

Eine falsche Aufheizrate oder eine unzureichende Haltezeit kann zu einer unvollständigen Phasentransformation führen. Umgekehrt können übermäßige Temperaturen oder eine zu lange Dauer zu Über-Sintern führen, bei dem sich Partikel übermäßig verbinden, was möglicherweise die aktive Oberfläche des Katalysators reduziert.

Die richtige Wahl für Ihr Ziel treffen

Um die Qualität Ihrer Birnessit-Materialien zu maximieren, stimmen Sie Ihre Ofeneinstellungen auf Ihre spezifischen Ziele ab.

- Wenn Ihr Hauptaugenmerk auf Kristallreinheit liegt: Priorisieren Sie eine langsamere Aufheizrate und eine stabile Haltezeit, um eine vollständige und gleichmäßige Phasentransformation zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf Chargenkonsistenz liegt: Stellen Sie sicher, dass der Ofen nicht überladen ist, um eine optimale thermische Gleichmäßigkeit im gesamten Kammer zu erhalten.

Der Muffelofen ist der Torwächter der strukturellen Integrität Ihres Materials; eine präzise Steuerung hier bestimmt die Leistung des Endkatalysators.

Zusammenfassungstabelle:

| Parameter | Rolle bei der Birnessit-Synthese | Auswirkung auf die Materialqualität |

|---|---|---|

| Aufheizrate | Steuert die Zersetzungsgeschwindigkeit | Verhindert thermische Schocks und unkontrollierte Reaktionen |

| Halte-Temp | Treibt die thermische Zersetzung an | Ermöglicht Phasentransformation zu Birnessit |

| Haltezeit | Ermöglicht vollständige chemische Reaktion | Sorgt für gut definierte, stabile Kristallstrukturen |

| Thermische Gleichmäßigkeit | Eliminiert Hot-/Cold-Spots | Verhindert heterogene Produkte und Phasenunreinheiten |

Verbessern Sie Ihre Materialsynthese mit KINTEK

Präzision ist der Unterschied zwischen einer fehlgeschlagenen Reaktion und einem Hochleistungskatalysator. Gestützt auf F&E-Expertise und Weltklasse-Fertigung bietet KINTEK hochpräzise Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die auf fortschrittliche Laboranforderungen zugeschnitten sind. Ob Sie Birnessit synthetisieren oder Katalysatoren der nächsten Generation entwickeln, unsere anpassbaren Hochtemperaturöfen gewährleisten die thermische Stabilität und Gleichmäßigkeit, die Ihre Forschung erfordert.

Bereit, überlegene Phasenreinheit zu erzielen? Kontaktieren Sie noch heute unsere technischen Experten, um die perfekte Ofenlösung für Ihr Labor zu finden.

Visuelle Anleitung

Referenzen

- Wei Jia, Mengnan Yu. Study on the activity of doped metal-modified water-sodium- manganese ore catalyst to catalyze the degradation of dimethylamine. DOI: 10.21203/rs.3.rs-7291479/v1

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1400℃ Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Welche Notwendigkeit hat der Ausglühprozess mit einem Muffelofen für ZnCo2O4? Steigerung der Phasenreinheit und Leitfähigkeit

- Warum ist ein Labor-Hochtemperatur-Muffelofen für Komatiitglas unerlässlich? Erreichen Sie 1530°C Präzision

- Wie helfen Muffelöfen Pharmaunternehmen, regulatorische Standards einzuhalten? Sichern Sie präzise Qualitätskontrolle für FDA/EMA-Zulassungen

- Was ist das Funktionsprinzip einer Muffelofen?

- Welche Rolle spielt ein Labortrockenschrank oder eine Heizplatte bei der Verarbeitung von Slurries? Optimierung der Qualität von Verbundwerkstoffen

- Welche Rolle spielt eine Muffelofen bei der Nachbehandlung von kobaltbasierten Katalysatoren? Optimierung der Phasereinheit durch Glühen

- Was ist der Zweck der Verwendung eines Hochtemperatur-Boxwiderstandsofens für Fe-g-C3N4? Master Thermal Polycondensation

- Warum einen Muffelofen für TiO2 Sol-Gel verwenden? Präzise Phasensteuerung und Reinheit erzielen