In einem typischen Prozess arbeitet die Plasma-Enhanced Chemical Vapor Deposition (PECVD) in einem Niedervakuumbereich von einigen hundert Millitorr (mTorr) bis zu mehreren Torr. Das gebräuchlichste Betriebsfenster liegt zwischen 1 und 2 Torr, aber der genaue Druck hängt stark vom abzuscheidenden Material und den gewünschten Filmeigenschaften ab. Dieser Bereich wird sorgfältig gewählt, um die Plasmaeigenschaften und die chemischen Reaktionen, die den endgültigen Film bilden, zu steuern.

Das Kernprinzip, das es zu verstehen gilt, ist, dass der Druck bei PECVD keine statische Einstellung, sondern ein dynamischer Hebel ist. Er steuert direkt die Häufigkeit molekularer Kollisionen, was wiederum das Gleichgewicht zwischen Abscheidungsrate, Filmqualität und Gleichmäßigkeit bestimmt. Durch die Anpassung des Drucks können Sie die Art des Abscheidungsprozesses grundlegend verändern.

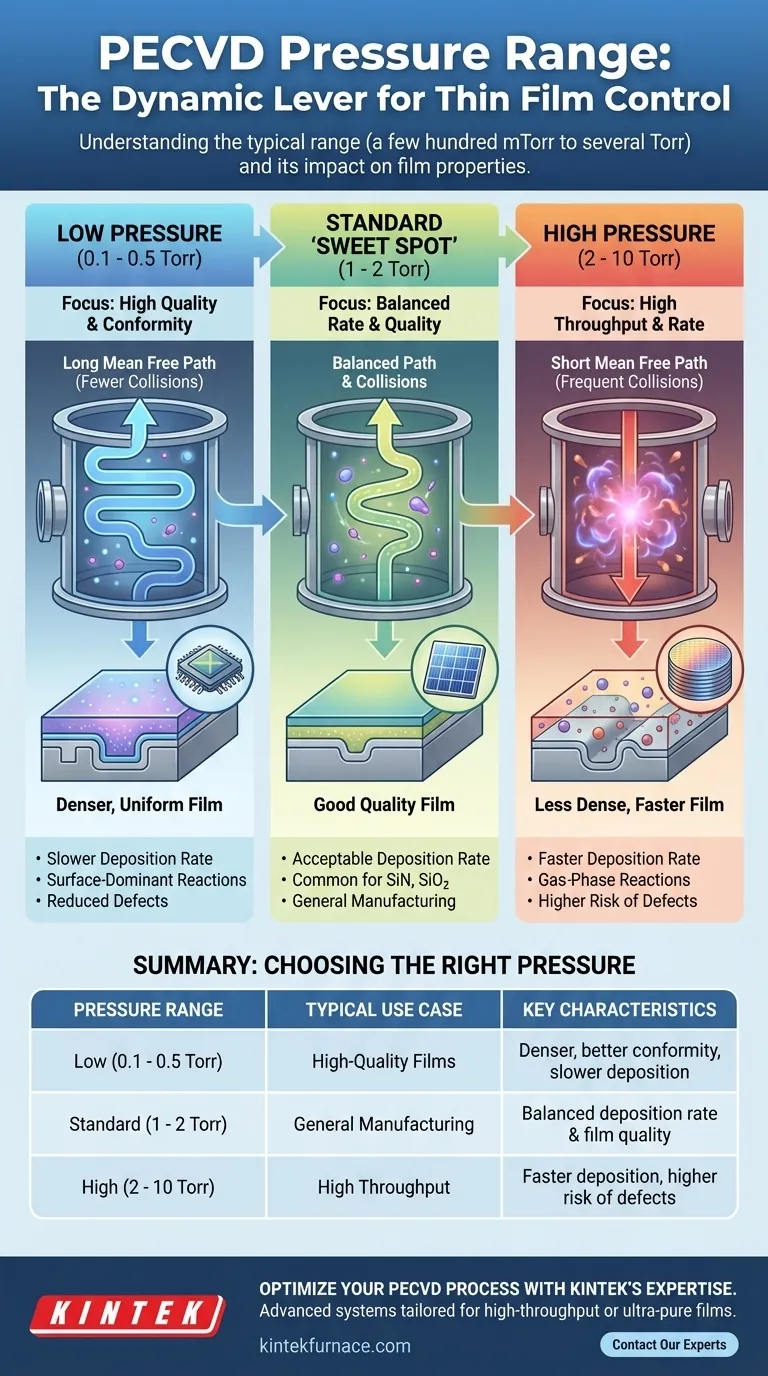

Die Rolle des Drucks im PECVD-Prozess

Um zu verstehen, warum ein bestimmter Druckbereich verwendet wird, müssen wir untersuchen, wie er die Physik des Plasmas und die Chemie der Abscheidung beeinflusst. Das Ziel ist es, reaktive chemische Spezies im Plasma zu erzeugen, die dann auf ein Substrat treffen, um einen hochwertigen Dünnfilm zu bilden.

Definition der Druckregime

Die Referenzen, die Sie finden, nennen oft leicht unterschiedliche Zahlen, da „PECVD“ ein weiter Begriff ist, der viele Anwendungen abdeckt. Die Werte fallen typischerweise in zwei Hauptkategorien nach Umrechnung der Einheiten (1 Torr ≈ 133 Pascal):

- Niedriger Druck (0,1 - 0,5 Torr): Dieser Bereich, von Zehnern bis zu Hunderten von mTorr, wird für Prozesse verwendet, die eine hohe Filmqualität erfordern.

- Standarddruck (1 - 10 Torr): Dies ist der häufigste Bereich und bietet eine Balance zwischen Geschwindigkeit und Qualität für Anwendungen wie Mikroelektronik und Solarzellenfertigung.

Auswirkung auf die freie mittlere Weglänge

Die direkteste physikalische Folge des Drucks ist die freie mittlere Weglänge – die durchschnittliche Strecke, die ein Gasmolekül zurücklegt, bevor es mit einem anderen kollidiert.

- Bei höheren Drücken ist die freie mittlere Weglänge sehr kurz. Moleküle kollidieren häufig, was dazu führt, dass mehr chemische Reaktionen in der Gasphase ablaufen, bevor die Reaktanden das Substrat erreichen.

- Bei niedrigeren Drücken ist die freie mittlere Weglänge lang. Moleküle legen eher einen direkten Weg von der Plasmaquelle zum Substrat zurück, was bedeutet, dass die meisten Reaktionen auf der Oberfläche des Films selbst stattfinden.

Einfluss auf Plasma und Filmbildung

Dieser Unterschied in der freien mittleren Weglänge beeinflusst direkt das Plasma und den resultierenden Film.

Bei höheren Drücken führen häufige Kollisionen zu einem Plasma höherer Dichte, aber geringerer Energie. Dies erhöht oft die Abscheidungsrate, kann aber auch zu Gasphasenkeimbildung führen, bei der sich Partikel im Plasma bilden und als Defekte auf den Film fallen.

Bei niedrigeren Drücken führen weniger Kollisionen zu einem Plasma geringerer Dichte, aber höherer Energie. Dieses Umfeld begünstigt oberflächendominierte Reaktionen, was typischerweise einen dichteren, gleichmäßigeren und qualitativ hochwertigeren Film erzeugt, wenn auch bei einer langsameren Abscheidungsrate.

Verständnis der Kompromisse

Die Wahl des Drucks ist ein kritischer Optimierungsschritt, der konkurrierende Prioritäten ausbalanciert. Es gibt keinen einzigen „besten“ Druck; es gibt nur den besten Druck für ein bestimmtes Ziel.

Abscheidung bei hohem Druck (>1 Torr)

- Vorteil: Hauptsächlich verwendet, um eine hohe Abscheidungsrate zu erzielen, was für die Herstellung dicker Filme oder zur Steigerung des Wafer-Durchsatzes entscheidend ist.

- Nachteil: Kann zu Filmen mit geringerer Dichte, höherem Wasserstoffgehalt (bei silanbasierten Prozessen) und schlechterer Konformität über komplexer Oberflächentopographie führen. Das Risiko von Partikelkontamination durch Gasphasenreaktionen ist ebenfalls höher.

Abscheidung bei niedrigem Druck (<500 mTorr)

- Vorteil: Ideal für die Herstellung hochwertiger, dichter und stöchiometrischer Filme mit ausgezeichneter Stufenabdeckung (Konformität). Dies ist für fortschrittliche mikroelektronische Bauelemente unerlässlich, bei denen die Filmintegrität von größter Bedeutung ist.

- Nachteil: Der Hauptkompromiss ist eine deutlich langsamere Abscheidungsrate, was die Herstellungskosten und den Durchsatz beeinträchtigen kann.

Der übliche „Sweet Spot“

Der Grund, warum viele Standard-PECVD-Prozesse für Materialien wie Siliziumnitrid (SiN) oder Siliziumdioxid (SiO₂) im Bereich von 1 bis 2 Torr ablaufen, liegt darin, dass dieser Bereich einen praktikablen Kompromiss bietet. Er liefert eine akzeptable Abscheidungsrate für die Fertigungseffizienz und erhält gleichzeitig eine Filmqualität, die für Passivierungs- und dielektrische Schichten ausreichend ist.

Auswahl des richtigen Drucks für Ihren Prozess

Ihre Wahl des Drucks sollte ausschließlich vom Endziel für Ihren Dünnfilm bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf maximalem Durchsatz und Abscheidungsrate liegt: Tendieren Sie zum oberen Ende des Druckbereichs (z. B. 2-5 Torr), überwachen Sie jedoch Partikelde fekte.

- Wenn Ihr Hauptaugenmerk auf höchster Filmqualität, Dichte und Konformität liegt: Verwenden Sie einen niedrigeren Druck (z. B. 100-500 mTorr) und akzeptieren Sie die langsamere Abscheidungszeit.

- Wenn Sie eine Standard-Passivierungs- oder dielektrische Schicht entwickeln: Beginnen Sie Ihre Prozessentwicklung im üblichen Bereich von 1-2 Torr und optimieren Sie von dort aus basierend auf Ihren spezifischen Filmanforderungen.

Letztendlich ist der Druck einer der wirkungsvollsten Parameter, die Sie anpassen können, um Ihren PECVD-Prozess in Richtung des gewünschten Ergebnisses zu steuern.

Zusammenfassungstabelle:

| Druckbereich | Typischer Anwendungsfall | Schlüsselmerkmale |

|---|---|---|

| Niedrig (0,1 - 0,5 Torr) | Hochwertige Filme | Dichtere Filme, bessere Konformität, langsamere Abscheidung |

| Standard (1 - 2 Torr) | Allgemeine Fertigung (SiN, SiO₂) | Ausgewogene Abscheidungsrate und Filmqualität |

| Hoch (2 - 10 Torr) | Hoher Durchsatz | Schnellere Abscheidung, höheres Defektrisiko |

Optimieren Sie Ihren PECVD-Prozess mit der Expertise von KINTEK

Die Beherrschung der Druckkontrolle ist nur ein Teil der Erzielung perfekter Dünnfilme. Bei KINTEK nutzen wir unsere außergewöhnliche F&E und Eigenfertigung, um fortschrittliche PECVD-Systeme anzubieten, die auf Ihre einzigartigen Anforderungen zugeschnitten sind. Ob Sie eine Hochdurchsatzproduktion oder ultrareine Filme mit hoher Konformität benötigen, unsere tiefgreifenden Anpassungsfähigkeiten stellen sicher, dass Ihre Ofenlösung präzise für den Erfolg konstruiert wird.

Bereit, Ihren Abscheidungsprozess zu verbessern? Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere PECVD-Systeme Ihre Forschung und Produktion voranbringen können.

Visuelle Anleitung

Ähnliche Produkte

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- CVD-Rohrofen mit geteilter Kammer und Vakuumstation CVD-Maschine

Andere fragen auch

- Was sind die Vorteile der Verwendung von CVD? Erreichen Sie hochreine, konforme Dünnschichten für Ihre Anwendungen

- Wie wird Siliziumdioxid aus Tetraethoxysilan (TEOS) in PECVD abgeschieden? Erzielung von Niedertemperatur-Hochqualitäts-SiO2-Filmen

- Welche Parameter steuern die Qualität von PECVD-abgeschiedenen Schichten? Die wichtigsten Schlüsselvariablen für überlegene Filmeigenschaften

- Was ist eine PECVD-Spezifikation? Ein Leitfaden zur Auswahl des richtigen Systems für Ihr Labor

- Was ist Widerstandsheizung und wie wird sie klassifiziert? Entdecken Sie die beste Methode für Ihre thermischen Anforderungen