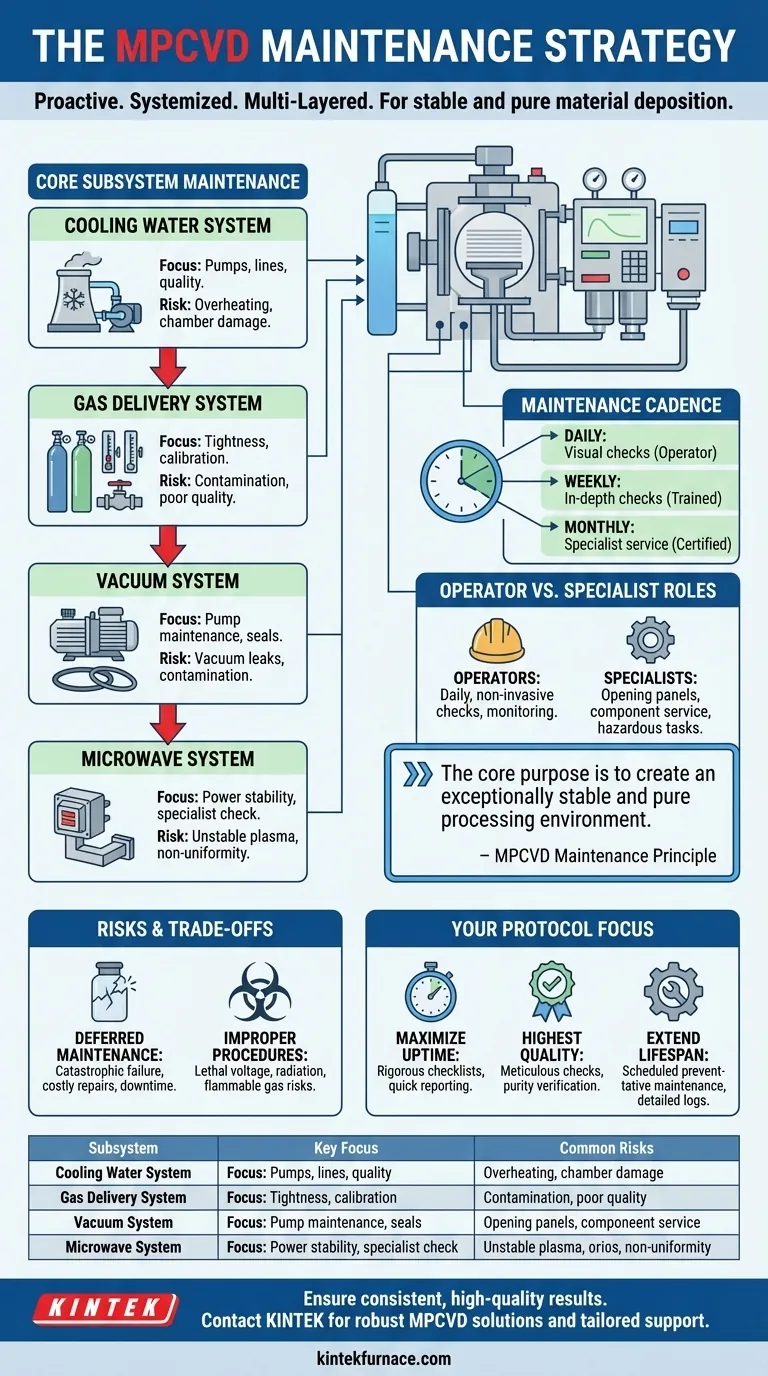

Eine erfolgreiche MPCVD-Wartungsstrategie ist ein systematischer, mehrschichtiger Ansatz, der auf präventiven Maßnahmen statt auf reaktiven Reparaturen basiert. Sie umfasst regelmäßige, sorgfältige Überprüfungen kritischer Subsysteme – hauptsächlich der Gaszufuhr-, Kühl-, Vakuum- und Mikrowellenkomponenten – die von geschultem Personal durchgeführt werden. Dies stellt sicher, dass die Anlage innerhalb ihrer präzisen Spezifikationen arbeitet, was sowohl für die Sicherheit als auch für die Qualität der Materialabscheidung unerlässlich ist.

Der Kernzweck der MPCVD-Wartung besteht nicht nur darin, die Maschine am Laufen zu halten. Es geht darum, eine außergewöhnlich stabile und reine Verarbeitungsumgebung zu schaffen, da selbst geringfügige Abweichungen in Temperatur, Druck oder Gasreinheit das Ergebnis eines Wachstumszyklus drastisch beeinträchtigen können.

Die Grundlage: Ein proaktiver und systematischer Ansatz

Sich darauf zu verlassen, Probleme zu beheben, wenn sie auftreten, führt zu inkonsistenten Ergebnissen, längeren Ausfallzeiten und erhöhten Betriebskosten. Ein proaktiver Wartungsplan ist der einzige Weg, um die stabilen, reproduzierbaren Bedingungen zu gewährleisten, die eine hochwertige Materialsynthese erfordert.

Warum Ad-hoc-Wartung fehlschlägt

Reaktive Wartung oder "Feuerwehrarbeit" bedeutet, dass Sie immer im Rückstand sind. Ein scheinbar geringfügiges Problem, wie ein kleines Wasserleck oder eine verschmutzte Gasleitung, kann einen mehrtägigen Wachstumszyklus kontaminieren und erhebliche Zeit, Ressourcen und hochreine Gase verschwenden.

Festlegung eines Wartungsrhythmus

Eine robuste Strategie unterteilt Aufgaben in tägliche, wöchentliche und monatliche Zeitpläne. Tägliche Überprüfungen sind in der Regel visuelle Inspektionen, die von Bedienern durchgeführt werden, während umfassendere Wartungsarbeiten seltener geplant und von geschulten Technikern erledigt werden.

Rollen von Bedienern und Spezialisten

Aufgrund der Komplexität des Systems, das Hochspannung, Mikrowellen und brennbare Gase umfasst, muss eine klare Unterscheidung getroffen werden.

- Bediener sollten für tägliche, nicht-invasive Überprüfungen geschult werden (z. B. Überwachung von Druckanzeigen, Überprüfung auf sichtbare Lecks, Hören auf ungewöhnliche Pumpengeräusche).

- Spezialisten oder zertifizierte Techniker müssen alle Aufgaben ausführen, die das Öffnen von Verkleidungen, die Wartung von Komponenten oder die direkte Arbeit mit elektrischer oder Gas-Hardware beinhalten.

Aufschlüsselung der Kernsystemwartung

Ein MPCVD-System ist eine Integration mehrerer kritischer Subsysteme. Jedes muss perfekt funktionieren, damit das gesamte System ein erfolgreiches Ergebnis liefert.

Das Kühlwassersystem: Die erste Verteidigungslinie

Das Kühlsystem ist für die Ableitung immenser Wärme aus der Reaktionskammer und dem Mikrowellengenerator verantwortlich. Sein Ausfall ist eine der häufigsten Ursachen für Anlagenschäden.

Regelmäßige Überprüfungen müssen den ordnungsgemäßen Betrieb von Pumpen, Kühltürmen und Wasserleitungen bestätigen. Schnittstellen sollten auf Lecks überprüft werden, und eine regelmäßige Reinigung ist notwendig, um Verstopfungen zu vermeiden. Das Kühlwasser selbst muss nachgefüllt oder ausgetauscht werden, um Korrosion und Kalkablagerungen zu verhindern, die die Kühleffizienz stark beeinträchtigen.

Das Gasversorgungssystem: Sicherstellung der Prozessreinheit

Die Reinheit und das präzise Verhältnis der Prozessgase (wie Methan und Wasserstoff) bestimmen direkt die Qualität des gewachsenen Diamanten.

Gasleitungen müssen regelmäßig mit einem Lecksuchgerät auf Dichtheit überprüft werden. Ein Leck verschwendet nicht nur teures Gas, sondern lässt, was noch kritischer ist, atmosphärische Verunreinigungen wie Stickstoff und Sauerstoff in die Kammer, was einen Wachstumszyklus ruinieren kann. Durchflussmesser müssen ebenfalls kalibriert werden, um ihre Genauigkeit zu gewährleisten.

Das Vakuumsystem: Die Schaffung der sauberen Basis

Bevor Prozessgase eingeleitet werden, muss die Reaktionskammer auf ein Ultrahochvakuum abgepumpt werden, um alle Verunreinigungen zu entfernen.

Dies beinhaltet die Wartung der Vakuumpumpen (sowohl Grob- als auch Hochvakuumpumpen) gemäß den Herstellerangaben. Alle Dichtungen und O-Ringe an der Kammer müssen regelmäßig auf Verschleiß überprüft werden, da sie eine Hauptquelle für Vakuumlecks sind.

Das Mikrowellensystem: Das Herz des Plasmas

Der Mikrowellengenerator (Magnetron) und die Wellenleiter liefern die Energie, die das Plasma zündet und aufrechterhält.

Eine konsistente und stabile Mikrowellenleistung ist für ein gleichmäßiges Materialwachstum unerlässlich. Während ein Großteil dieses Systems für Bediener eine "Black Box" ist, können Protokolle der reflektierten Leistung auf sich entwickelnde Probleme mit der Kammer, Abstimmung oder dem Magnetron selbst hinweisen, die die Aufmerksamkeit eines Spezialisten erfordern.

Verständnis der Risiken und Kompromisse

Eine ordnungsgemäße Wartung ist eine Investition, aber ihre Aufschiebung birgt weitaus höhere Kosten und Sicherheitsrisiken.

Die wahren Kosten aufgeschobener Wartung

Ein geringfügiges Kühlmitteldurchflussproblem mag unbedeutend erscheinen, kann aber zu einer Überhitzung der Kammer führen. Dies kann dazu führen, dass die Quarzglocke sich verzieht oder reißt, was zu einem katastrophalen Vakuumversagen und kostspieligen Reparaturen führt, die die gesamte Produktion wochenlang zum Stillstand bringen.

Die Gefahr unsachgemäßer Verfahren

Der Versuch, diese Geräte ohne entsprechende Schulung zu warten, ist extrem gefährlich. Zu den Risiken gehören die Exposition gegenüber tödlichen Hochspannungen, schädlicher Mikrowellenstrahlung und die Entzündung von brennbaren Gasen wie Wasserstoff. Überlassen Sie dies immer Fachleuten.

Das Gleichgewicht der Wartung

Während eine unzureichende Wartung riskant ist, kann auch eine übermäßige Wartung ein Problem darstellen. Das unnötige Zerlegen von Komponenten kann neue Lecks oder Fehlausrichtungen verursachen. Ein Wartungsplan sollte auf Herstellerempfehlungen, Logbuchdaten und Betriebserfahrungen basieren, nicht auf willkürlichen Demontagen.

Implementierung Ihres Wartungsprotokolls

Ihr spezifisches Wartungsprotokoll sollte auf Ihr primäres Betriebsziel zugeschnitten sein.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Betriebszeit und des Produktionsdurchsatzes liegt: Implementieren Sie strenge tägliche und wöchentliche Checklisten für Bediener, um subtile Abweichungen zu erkennen und zu melden, bevor sie zu Systemausfällen werden.

- Wenn Ihr Hauptaugenmerk auf der Sicherstellung der höchsten Materialqualität für die Forschung liegt: Priorisieren Sie akribische Vakuumleckprüfungen, die Überprüfung der Gasreinheit vor jedem Lauf und ein strenges Kammerreinigungsprotokoll nach dem Lauf, um Kreuzkontaminationen zu vermeiden.

- Wenn Ihr Hauptaugenmerk auf der Verlängerung der Lebensdauer der Geräte und der Budgetverwaltung liegt: Betonen Sie die geplante vorbeugende Wartung mechanischer Teile wie Pumpen und Kühler und verwenden Sie ein detailliertes Protokoll, um die Komponentenleistung zu verfolgen und Ersatzteile zu rechtfertigen.

Ein gut gewartetes MPCVD-System ist keine Ausgabe; es ist die Grundlage für zuverlässige und reproduzierbare Ergebnisse.

Zusammenfassungstabelle:

| Subsystem | Schwerpunkt der Wartung | Häufige Risiken der Vernachlässigung |

|---|---|---|

| Kühlwasser | Pumpenbetrieb, Leckprüfungen, Wasserqualität | Überhitzung, Kammersystemschäden, Systemausfall |

| Gasversorgung | Dichtheit, Kalibrierung des Durchflussmessers | Kontamination, Gasverschwendung, schlechte Abscheidungsqualität |

| Vakuumsystem | Pumpenwartung, Inspektion von Dichtungen und O-Ringen | Vakuumlecks, Prozesskontamination |

| Mikrowellensystem | Überwachung der Leistungsstabilität, Spezialistenwartung | Instabiles Plasma, ungleichmäßiges Wachstum |

Stellen Sie sicher, dass Ihre MPCVD-Anlage konsistente, hochwertige Ergebnisse liefert. Eine proaktive Wartungsstrategie ist für Labore, die sich auf die Synthese fortschrittlicher Materialien wie Diamantwachstum konzentrieren, unerlässlich. Bei KINTEK nutzen wir unser tiefes Fachwissen in Hochtemperatursystemen und unserer Eigenfertigung, um robuste MPCVD-Lösungen und maßgeschneiderten Support anzubieten. Unsere starken Anpassungsmöglichkeiten bedeuten, dass wir Ihnen helfen können, ein System zu entwerfen und zu warten, das perfekt auf Ihre Forschungs- oder Produktionsziele abgestimmt ist. Lassen Sie nicht zu, dass Geräteausfälle Ihre Arbeit beeinträchtigen – kontaktieren Sie noch heute unsere Experten, um Ihre MPCVD-Wartungs- und Leistungsanforderungen zu besprechen.

Visuelle Anleitung

Ähnliche Produkte

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- HFCVD-Maschinensystem Ausrüstung für Ziehstein Nano-Diamant-Beschichtung

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- CVD-Rohrofen mit geteilter Kammer und Vakuumstation CVD-Maschine

Andere fragen auch

- Was sind die Hauptmerkmale von CVD-Rohröfen für die 2D-Materialbearbeitung? Präzisionssynthese für überlegene Materialien freischalten

- Was sind die praktischen Anwendungen von Gate-Medien, die durch CVD-Rohröfen hergestellt werden? Erschließen Sie fortschrittliche Elektronik und mehr

- Warum sind fortschrittliche Materialien und Verbundwerkstoffe wichtig? Entfesseln Sie Leistung der nächsten Generation in Luft- und Raumfahrt, Automobilindustrie und mehr

- Was sind die operativen Vorteile der Verwendung eines CVD-Rohrofen?

- Wie lautet der Prozess zur Synthese von Übergangsmetalldichalkogeniden (TMDs) mithilfe von CVD-Rohröfen? Beherrschen Sie das Wachstum hochwertiger Dünnschichten