Das Hauptziel der Verwendung eines Hochtemperatur-Karbonisierungsofens in der zweiten Glühstufe besteht darin, die thermische Polykondensation voranzutreiben, eine kritische Umwandlung, die die endgültige Mikrostruktur des Hartkohlenstoffs bestimmt. Diese spezifische Wärmebehandlung, die typischerweise zwischen 1000 °C und 1400 °C durchgeführt wird, reguliert das Kohlenstoffgitter, um das Material für elektrochemische Anwendungen zu optimieren.

Die anfängliche Niedertemperaturstufe zersetzt lediglich rohe Biomasse; in dieser Hochtemperaturstufe wird die eigentliche Hartkohlenstoffstruktur entwickelt. Durch präzise Wärmeregelung legen Sie den atomaren Abstand und die Ordnung fest, die für die effiziente Speicherung und Diffusion von Natriumionen erforderlich sind.

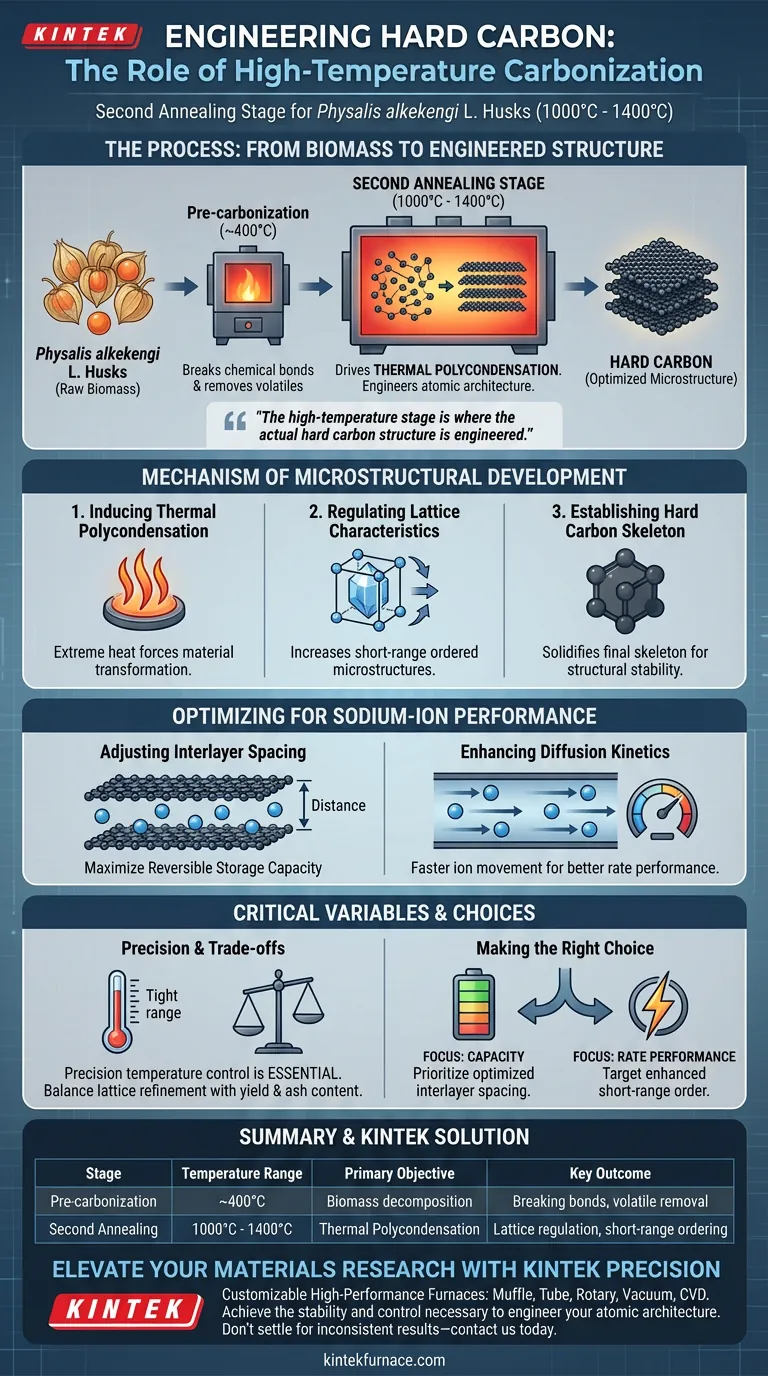

Der Mechanismus der mikrostrukturellen Entwicklung

Induzierung der thermischen Polykondensation

Die zweite Glühstufe setzt das Material extremer Hitze aus, insbesondere im Bereich von 1000 °C bis 1400 °C.

Im Gegensatz zum anfänglichen Vor-Karbonisierungsschritt bei 400 °C, der lediglich chemische Bindungen in der Biomasse aufbricht, zwingt diese höhere Temperatur das Material zu einer thermischen Polykondensation.

Regulierung der Gittercharakteristika

Die intensive Hitze ermöglicht die präzise Manipulation der Gittercharakteristika der Kohlenstoffschichten.

Dieser Prozess wandelt den ungeordneten Vorläufer in ein Material mit erhöhten kurzreichweitigen geordneten Mikrostrukturen um.

Aufbau des Hartkohlenstoffgerüsts

Während frühere Stufen flüchtige Bestandteile entfernen, verfestigt der Hochtemperatur-Ofen das endgültige Materialgerüst.

Diese strukturelle Stabilität ist entscheidend dafür, wie sich das Material während des elektrochemischen Zyklierens verhält.

Optimierung für die Leistung von Natrium-Ionen-Batterien

Anpassung des Zwischenschichtabstands

Das definierende Ziel dieser Stufe ist die Optimierung des Abstands zwischen den Kohlenstoffschichten.

Durch die Abstimmung dieses Zwischenschichtabstands schafft der Ofen eine Umgebung, die die reversible Speicherkapazität für Natriumionen maximiert.

Verbesserung der Diffusionskinetik

Die bei diesen Temperaturen induzierten mikrostrukturellen Veränderungen wirken sich direkt darauf aus, wie schnell sich Ionen durch das Material bewegen können.

Eine richtig entwickelte kurzreichweitige Ordnung gewährleistet eine effiziente Diffusionskinetik von Natriumionen, was zu einer besseren Ratenleistung in Batterien führt.

Kritische Prozessvariablen und Kompromisse

Die Notwendigkeit von Präzision

Das Erreichen der gewünschten Mikrostruktur hängt vollständig von der Fähigkeit ab, eine präzise Temperaturkontrolle aufrechtzuerhalten.

Wie in breiteren Zusammenhängen festgestellt, können Temperaturschwankungen die Kinetik der flüchtigen Freisetzung verändern und die Konsistenz des Endprodukts beeinträchtigen.

Ausgleich zwischen Struktur und Ausbeute

Während hohe Temperaturen das Gitter verfeinern, müssen sie gegen Ausbeute- und Aschegehaltsaspekte abgewogen werden.

Inkonsistente Heizraten oder isotherme Bedingungen können zu Variationen der Atomverhältnisse führen und die Zuverlässigkeit des Materials über Produktionschargen hinweg beeinträchtigen.

Die richtige Wahl für Ihr Ziel treffen

Um das Potenzial von Physalis alkekengi L.-Schalen zu maximieren, müssen Sie die Ofenparameter auf Ihre spezifischen Leistungsziele abstimmen.

- Wenn Ihr Hauptaugenmerk auf der Kapazität liegt: Priorisieren Sie Temperaturen, die den Zwischenschichtabstand optimieren, um das Volumen der Natriumionen, das die Struktur aufnehmen kann, zu maximieren.

- Wenn Ihr Hauptaugenmerk auf der Ratenleistung liegt: Zielen Sie auf Temperaturen ab, die die kurzreichweitige Ordnung verbessern, um eine schnellere Diffusionskinetik für schnelles Laden und Entladen zu ermöglichen.

Eine präzise Hochtemperaturregelung ist nicht nur ein Heizschritt; sie ist das definitive Werkzeug zur Gestaltung der atomaren Architektur von Hochleistungs-Hartkohlenstoff.

Zusammenfassungstabelle:

| Stufe | Temperaturbereich | Hauptziel | Wichtigstes strukturelles Ergebnis |

|---|---|---|---|

| Vor-Karbonisierung | ~400°C | Zersetzung von Biomasse | Aufbrechen chemischer Bindungen & Entfernung flüchtiger Stoffe |

| Zweite Glühung | 1000°C - 1400°C | Thermische Polykondensation | Gitterregulierung & kurzreichweitige Ordnung |

| Strukturelles Ziel | Variabel | Zwischenschichtabstand | Optimierte Natrium-Ionen-Speicherung & Kinetik |

Erweitern Sie Ihre Materialforschung mit KINTEK-Präzision

Hochleistungs-Hartkohlenstoff erfordert mehr als nur Hitze; er erfordert die absolute Präzision von entwickelten thermischen Zyklen. Unterstützt durch erstklassige F&E und Fertigung bietet KINTEK Hochleistungs-Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme sowie andere Hochtemperaturöfen für Labore, die alle an Ihre einzigartigen Forschungsbedürfnisse angepasst werden können.

Ob Sie den Zwischenschichtabstand für die Kapazität optimieren oder die kurzreichweitige Ordnung für die Ratenleistung verfeinern, unsere Systeme bieten die Stabilität und Kontrolle, die erforderlich sind, um Ihre atomare Architektur zu gestalten. Geben Sie sich nicht mit inkonsistenten Ergebnissen zufrieden – kontaktieren Sie uns noch heute, um die perfekte Ofenlösung für Ihr Labor zu finden.

Visuelle Anleitung

Referenzen

- Liying Liu, Yang Xu. Hard carbon derived from <i>Physalis alkekengi</i> L. husks as a stable anode for sodium-ion batteries. DOI: 10.1039/d4me00007b

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Muffelofen Ofen für Labor

Andere fragen auch

- Warum ist die Aufrechterhaltung einer Hochvakuumumgebung während des Sinterns von Fe-Cu-Verbundwerkstoffen in flüssiger Phase unerlässlich?

- Was sind die Merkmale von industriellen Hochvakuum-Pyrolyseöfen im Vergleich zu mechanischen Methoden zur Kathodenabtrennung?

- Was ist der Unterschied zwischen Vakuumwärmebehandlung und Wärmebehandlung? Erzielen Sie überlegene Materialleistung

- Was ist die Hauptfunktion des Vakuumsystems im Vakuumdestillationsprozess zur Metallreinigung? Hochreine Metalltrennung erreichen

- Was ist die Funktion eines Labor-Vakuumtrockenschranks bei der Verarbeitung von Kohlenstoffnitrid-Katalysatoren? Gewährleistung optimaler Leistung

- Welche maximale Temperatur kann ein Vakuumofen erreichen? Bis zu 2600 °C für die Verarbeitung von Advanced Materials

- Was sind einige gängige industrielle Anwendungen von Vakuumöfen? Steigern Sie Reinheit und Leistung in Ihren Prozessen

- Welche Rolle spielt eine Vakuumhärteanlage für industrielle Anwendungen beim Hartlöten von MnCoNiCuGe5-Hochentropielegierungen?