Industrielle Hochvakuum-Pyrolyseöfen unterscheiden sich grundlegend von mechanischen Methoden, da sie thermische Zersetzung anstelle von physikalischer Kraft zur Materialtrennung nutzen. Während mechanische Abtrennung auf Abrieb oder Zerkleinerung beruht, wendet die Vakuumpyrolyse präzise Hitze an, um die chemischen Bindungen von Bindemitteln aufzubrechen, was eine saubere Freisetzung der aktiven Materialien von den Stromkollektoren ermöglicht.

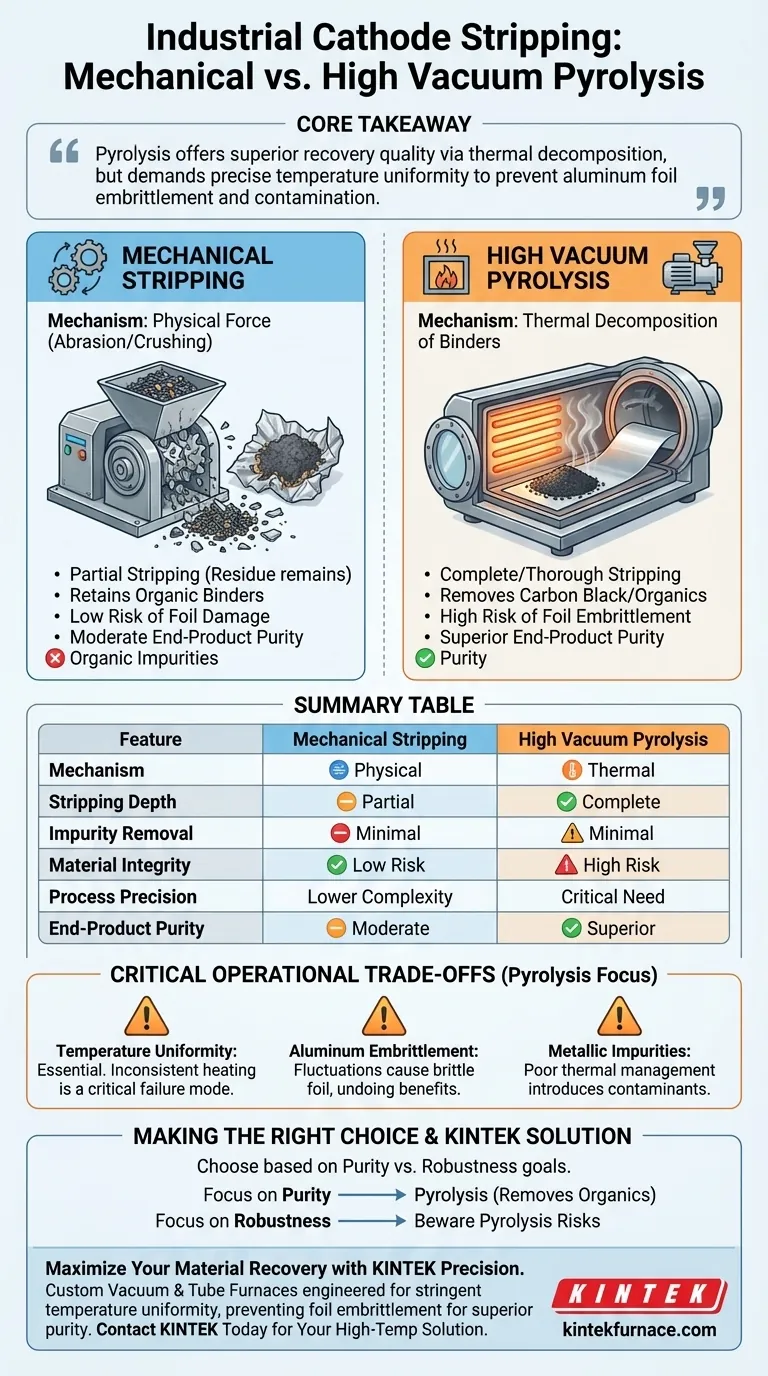

Kernbotschaft Die Hochvakuum-Pyrolyse bietet eine höhere Qualität der Materialrückgewinnung als mechanische Methoden, da sie organische Verunreinigungen effektiv beseitigt und eine gründliche Abtrennung gewährleistet. Diese Methode birgt jedoch erhebliche technische Risiken; ohne präzise Temperaturgleichmäßigkeit droht die unmittelbare Gefahr der Versprödung der Aluminiumfolie und der Kontamination Ihres Materialstroms.

Wie die Vakuumpyrolyse eine Trennung erreicht

Thermische Zersetzung von Bindemitteln

Im Gegensatz zu mechanischen Methoden, die Materialien physikalisch auseinanderdrücken, zielt die Pyrolyse auf die chemische Haftung ab.

Der Ofen nutzt hohe Temperaturen, um die Bindemittel zu zersetzen oder zu verkoken, die die aktiven Materialien an die Stromkollektoren kleben.

Beseitigung der Haftung

Sobald das Bindemittel chemisch verändert oder zerstört ist, wird die Haftung zwischen den Schichten effektiv beseitigt.

Dies ermöglicht, dass sich das aktive Material natürlich löst, ohne dass ein aggressiver physikalischer Aufprall erforderlich ist, der die Struktur der Materialien beschädigen könnte.

Vorteile gegenüber mechanischer Abtrennung

Überlegene Vollständigkeit der Abtrennung

Der Hauptvorteil der Pyrolyse ist die Tiefe der Trennung.

Im Vergleich zu mechanischen Techniken, bei denen Material an der Folie haften bleiben kann, bietet die Hochvakuum-Pyrolyse eine gründlichere Abtrennung und maximiert so die Rückgewinnungsrate wertvoller aktiver Materialien.

Entfernung organischer Verunreinigungen

Mechanische Trennung scheitert oft an mikroskopischen organischen Rückständen.

Die Pyrolyse glänzt hier, indem sie organische Verunreinigungen, insbesondere Ruß, verbrennt oder entfernt. Dies führt im Vergleich zu rein mechanischen Anlagen zu einem reineren Endprodukt.

Kritische betriebliche Kompromisse

Die Anforderung an die Temperaturgleichmäßigkeit

Die Wirksamkeit der Pyrolyse hängt von Präzision ab.

Das System erfordert extrem hohe Temperaturgleichmäßigkeit im gesamten Ofenraum. Inkonsistente Erwärmung ist kein geringer Effizienzverlust; sie ist ein kritischer Prozessausfallmodus.

Risiko der Versprödung von Aluminium

Wenn die Temperaturkontrolle schwankt oder bestimmte Grenzwerte überschreitet, können die Aluminiumfolien-Stromkollektoren spröde werden.

Spröde Folien brechen leicht, was die spätere Trennung vom aktiven Material erschwert und die Vorteile des Prozesses effektiv zunichtemacht.

Management von metallischen Verunreinigungen

Hochtemperaturverarbeitung birgt inhärente Kontaminationsrisiken.

Schlechtes Wärmemanagement kann zur Einführung von überschüssigen metallischen Verunreinigungen in das aktive Material führen. Dies beeinträchtigt die Reinheit, die durch die Entfernung der organischen Verunreinigungen erzielt wurde.

Die richtige Wahl für Ihr Ziel treffen

Um zu entscheiden, ob die Hochvakuum-Pyrolyse der richtige Ansatz für Ihre Anlage ist, wägen Sie die Reinheitsanforderungen gegen Ihre Fähigkeit, thermische Variablen zu kontrollieren.

- Wenn Ihr Hauptaugenmerk auf Materialreinheit liegt: Die Pyrolyse ist die überlegene Wahl, da sie organische Verunreinigungen wie Ruß entfernt, die mechanische Methoden übersehen.

- Wenn Ihr Hauptaugenmerk auf Prozessrobustheit liegt: Beachten Sie, dass die Pyrolyse eine strenge Temperaturgleichmäßigkeit erfordert, um die kritischen Fallstricke der Folienversprödung und metallischen Kontamination zu vermeiden.

Eine erfolgreiche Implementierung hängt weniger von der Leistung des Ofens ab als von seiner Fähigkeit, eine chemisch präzise thermische Umgebung aufrechtzuerhalten.

Zusammenfassungstabelle:

| Merkmal | Mechanische Abtrennung | Hochvakuum-Pyrolyse |

|---|---|---|

| Mechanismus | Physikalische Kraft (Abrieb/Zerkleinerung) | Thermische Zersetzung von Bindemitteln |

| Tiefe der Abtrennung | Teilweise (Rückstände bleiben oft haften) | Vollständige/Gründliche Abtrennung |

| Entfernung von Verunreinigungen | Minimal (behält organische Bindemittel bei) | Hoch (entfernt Ruß/Organisches) |

| Materialintegrität | Geringes Risiko von Folienbeschädigung | Hohes Risiko der Folienversprödung |

| Prozesspräzision | Geringere Komplexität | Kritische Notwendigkeit der Temperaturgleichmäßigkeit |

| Reinheit des Endprodukts | Mittelmäßig | Überlegen (reines aktives Material) |

Maximieren Sie Ihre Materialrückgewinnung mit KINTEK Precision

Lassen Sie nicht zu, dass inkonsistente thermische Kontrolle Ihre Kathodenrückgewinnung beeinträchtigt. KINTEK bietet Hochleistungs- und kundenspezifische Vakuum- und Röhrenofensysteme, die speziell für die strengen Anforderungen an die Temperaturgleichmäßigkeit der industriellen Pyrolyse entwickelt wurden. Unser erfahrenes F&E- und Fertigungsteam stellt sicher, dass Ihre Ausrüstung die Folienversprödung verhindert und gleichzeitig eine maximale Abtrennung für überlegene Materialreinheit erzielt.

Bereit, Ihre Effizienz beim Batterierecycling zu steigern?

Kontaktieren Sie KINTEK noch heute, um Ihre kundenspezifische Hochtemperatur-Lösung zu entwerfen

Visuelle Anleitung

Referenzen

- Muammer Kaya, Hossein Delavandani. State-of-the-Art Lithium-Ion Battery Pretreatment Methods for the Recovery of Critical Metals. DOI: 10.3390/min15050546

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Molybdän-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Was ist die Funktion eines Hochtemperatur-Sinterofens bei 4D-gedruckter Keramik? Verwandeln Sie Designs in Realität

- Was ist die Hauptfunktion eines Vakuumtrockenschranks bei der Synthese von H2bdt-organischen Liganden? Schützen Sie Ihre Reinheit.

- Welche Rolle spielt ein Hochvakuum-Temperofen beim Sintern von Magnesiumverbundwerkstoffen? Schlüsselfaktoren für den Erfolg

- Welche modularen Funktionen erhöhen die Flexibilität von Vakuumöfen? Steigern Sie die Effizienz mit skalierbaren, schnell wechselbaren Designs

- Welche Rolle spielen Hochtemperaturöfen bei der Wärmebehandlung von Ti-15Mo? Entfesseln Sie die Leistung fortschrittlicher Legierungen

- Wie wird der Behälter in einem Tiegelofen genannt? Wählen Sie das richtige Tiegelmaterial

- Was ist die Funktion eines Labor-Vakuumtrockenschranks bei der Behandlung von Katalysatoren und Elektroden? Sicherstellung der Materialintegrität

- Welche Materialien werden im Kammerdesign von Laborvakuumöfen verwendet? Optimierung für Hochtemperatur und Reinheit