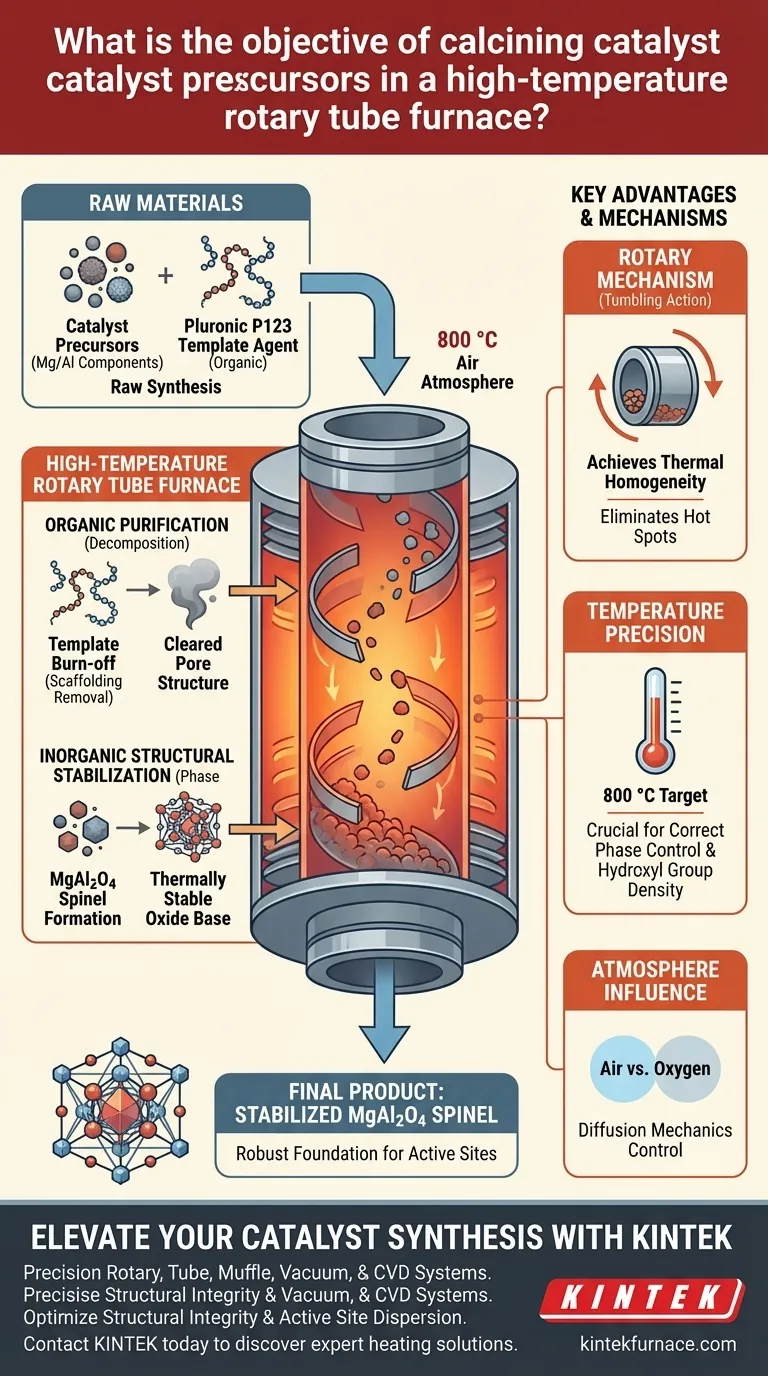

Das Hauptziel dieses Prozesses ist die gleichzeitige organische Reinigung und anorganische strukturelle Stabilisierung. Insbesondere dient die Kalzinierung von Vorläufern bei 800 °C in Luft dazu, das Pluronic P123-Templatmittel thermisch zu zersetzen und einen Phasenübergang zu induzieren. Dies wandelt die Rohkomponenten in ein thermisch stabiles Magnesium-Aluminium-Spinell (MgAl2O4)-Mischoxid um und schafft eine robuste Grundlage für die Abscheidung aktiver metallischer Komponenten.

Der Kalzinierungsprozess fungiert als entscheidende Brücke zwischen der Rohsynthese und der funktionellen Nutzbarkeit, indem er organische Template entfernt, um eine kristallisierte, stabile Spinellstruktur freizulegen, die katalytische Aktivität unterstützen kann.

Der chemische Umwandlungsprozess

Entfernung von Templatmitteln

Die anfängliche Funktion der Hochtemperaturumgebung ist die vollständige Entfernung des Pluronic P123-Templatmittels.

Durch thermische Zersetzung bei 800 °C wirkt das organische Polymernetzwerk als opferfähiges Gerüst. Sobald dieses Template verbrannt ist, wird die innere Porenstruktur des Materials freigelegt. Dies ist vergleichbar mit dem Entfernen eines Gerüsts von einem Gebäude, nachdem der Beton ausgehärtet ist, und hinterlässt die gewünschte Architektur.

Anorganischer Phasenübergang

Über die einfache Reinigung hinaus treibt die Wärmebehandlung einen chemischen Phasenübergang innerhalb der anorganischen Komponenten voran.

Die Vorläufer werden in eine Magnesium-Aluminium-Spinell (MgAl2O4)-Mischoxidbasis umgewandelt. Diese spezifische kristalline Phase ist chemisch und thermisch stabil. Die Etablierung dieser Stabilität ist unerlässlich, da sie verhindert, dass der Katalysatorträger unter zukünftigen Betriebsbedingungen degradiert.

Grundlage für aktive Zentren

Die Bildung des MgAl2O4-Spinells bietet eine notwendige strukturelle Grundlage.

Diese stabilisierte Oxidbasis ermöglicht die anschließende gleichmäßige Ausfällung metallischer Komponenten. Ohne diese vorstabilisierte Oberfläche würden die in späteren Schritten aufgebrachten aktiven Metalle nicht korrekt dispergiert werden, was zu einer ungleichmäßigen katalytischen Leistung führen würde.

Der mechanische Vorteil der Rotation

Erreichung thermischer Homogenität

Während die Chemie die Temperatur bestimmt, sorgt der Drehmechanismus des Rohrofens für Konsistenz.

Statische Öfen können unter "Hot Spots" und "Schattenbereichen" leiden, was zu ungleichmäßiger Kalzinierung führt. Die kontinuierliche Drehung des Rohrs taumelt das Pulver und setzt jedes Partikel gleichmäßig der Wärmequelle aus. Dies eliminiert Temperaturgradienten und stellt sicher, dass die gesamte Charge die gleiche hochwertige Spinellstruktur erreicht.

Verständnis der Kompromisse

Temperaturpräzision und Phasensteuerung

Es ist entscheidend zu beachten, dass höhere Temperaturen nicht immer besser sind; sie müssen präzise sein.

Wenn die Temperatur signifikant vom Zielwert (z. B. 800 °C) abweicht, riskieren Sie eine falsche Phasenänderung oder eine zu aggressive Sinterung des Materials. Wie bei ähnlichen Aluminiumoxidprozessen bestimmt die spezifische Temperatur die Dichte der Oberflächenhydroxylgruppen, was wiederum bestimmt, wie gut der Träger aktive Metalle später halten kann.

Einfluss der Atmosphäre

Die Wahl der Atmosphäre (Luft vs. Sauerstoff) verändert die Diffusionsmechanik grundlegend.

Während Luft für die allgemeine Zersetzung Standard ist, kann die Verwendung von reinem Sauerstoff die Volumendiffusion hemmen und gleichzeitig die Oberflächendiffusion fördern. Dieser Kompromiss kann zu kleineren Partikelgrößen und besserer Dispersion führen, erfordert jedoch spezielle Geräte zur Atmosphärenkontrolle.

Die richtige Wahl für Ihr Ziel treffen

Um die Effektivität Ihres Kalzinierungsprozesses zu maximieren, stimmen Sie Ihre Parameter auf Ihre spezifischen katalytischen Anforderungen ab:

- Wenn Ihr Hauptaugenmerk auf struktureller Integrität liegt: Stellen Sie sicher, dass die Temperatur streng bei 800 °C gehalten wird, um die vollständige Bildung der MgAl2O4-Spinellphase zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Dispersion aktiver Zentren liegt: Priorisieren Sie die Drehfunktion, um sicherzustellen, dass jedes Partikel gleichmäßig exponiert wird, und verhindern Sie Agglomeration, die die Metallfällung behindert.

Der Erfolg Ihres Endkatalysators hängt vollständig von der rigorosen Kontrolle dieser thermischen Reinigungs- und Kristallisationsstufe ab.

Zusammenfassungstabelle:

| Prozessziel | Mechanismus | Wichtigstes Ergebnis |

|---|---|---|

| Organische Reinigung | Thermische Zersetzung des P123-Templats | Freigelegte innere Porenstruktur |

| Strukturelle Stabilisierung | Phasenübergang bei 800 °C | Bildung von stabilem MgAl2O4-Spinell |

| Thermische Homogenität | Rohrdrehung und Taumeln | Eliminierung von Hot Spots und Gradienten |

| Oberflächenvorbereitung | Präzise Temperatur-/Atmosphärenkontrolle | Optimierte Grundlage für die Metallabscheidung |

Verbessern Sie Ihre Katalysatorsynthese mit KINTEK

Präzision ist der Unterschied zwischen einem fehlgeschlagenen Vorläufer und einem Hochleistungskatalysator. Gestützt auf führende F&E und Weltklasse-Fertigung bietet KINTEK spezialisierte Rotations-, Rohr-, Muffel-, Vakuum- und CVD-Systeme, die auf strenge Labor- und Industrieanforderungen zugeschnitten sind.

Unsere anpassbaren Hochtemperaturöfen gewährleisten die thermische Homogenität und Atmosphärenkontrolle, die für die perfekte Bildung von MgAl2O4-Spinell und die Entfernung von Templaten erforderlich sind. Geben Sie sich nicht mit ungleichmäßiger Kalzinierung zufrieden – Kontaktieren Sie KINTEK noch heute, um zu erfahren, wie unsere fachmännischen Heizlösungen die strukturelle Integrität Ihres Materials optimieren können.

Visuelle Anleitung

Referenzen

- Kyung Hee Oh, Ji Chan Park. Scalable Exsolution‐Derived E‐Ni/m‐MgAlO <sub>x</sub> Catalysts with Anti‐Sintering Stability for Methane Dry Reforming. DOI: 10.1002/smll.202508028

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Welche Arten von Materialien und Prozessen kann der Drehrohr-Kippofen aufnehmen? Erschließen Sie vielseitige Wärmebehandlungslösungen

- Was sind indirekt beheizte Drehrohröfen (Kalzinatoren) und für welche Prozesse eignen sie sich? Erreichen Sie unübertroffene Prozessreinheit

- Warum ist die Auswahl des Auskleidungsmaterials für Trommeldrehrohröfen entscheidend? Gewährleistung von Langlebigkeit und hoher Schmelzreinheit

- Welche Einschränkungen haben Quarzsinterrohre in Drehrohröfen? Wichtige Beschränkungen und Alternativen

- Was sind die Schlüsselkomponenten eines Drehrohrofens? Wesentliche Teile für gleichmäßige Erwärmung

- Warum kann die Materialplatzierung in Drehrohrofen eine Herausforderung sein? Entdecken Sie die Design-Kompromisse

- Was ist ein Drehrohrofen und was ist sein Hauptzweck? Entdecken Sie seine industrielle Wärmeverarbeitungskraft

- Welche Arten von Wärmequellen werden in Drehrohröfen verwendet und wie funktionieren sie? Effiziente Heizlösungen erkunden