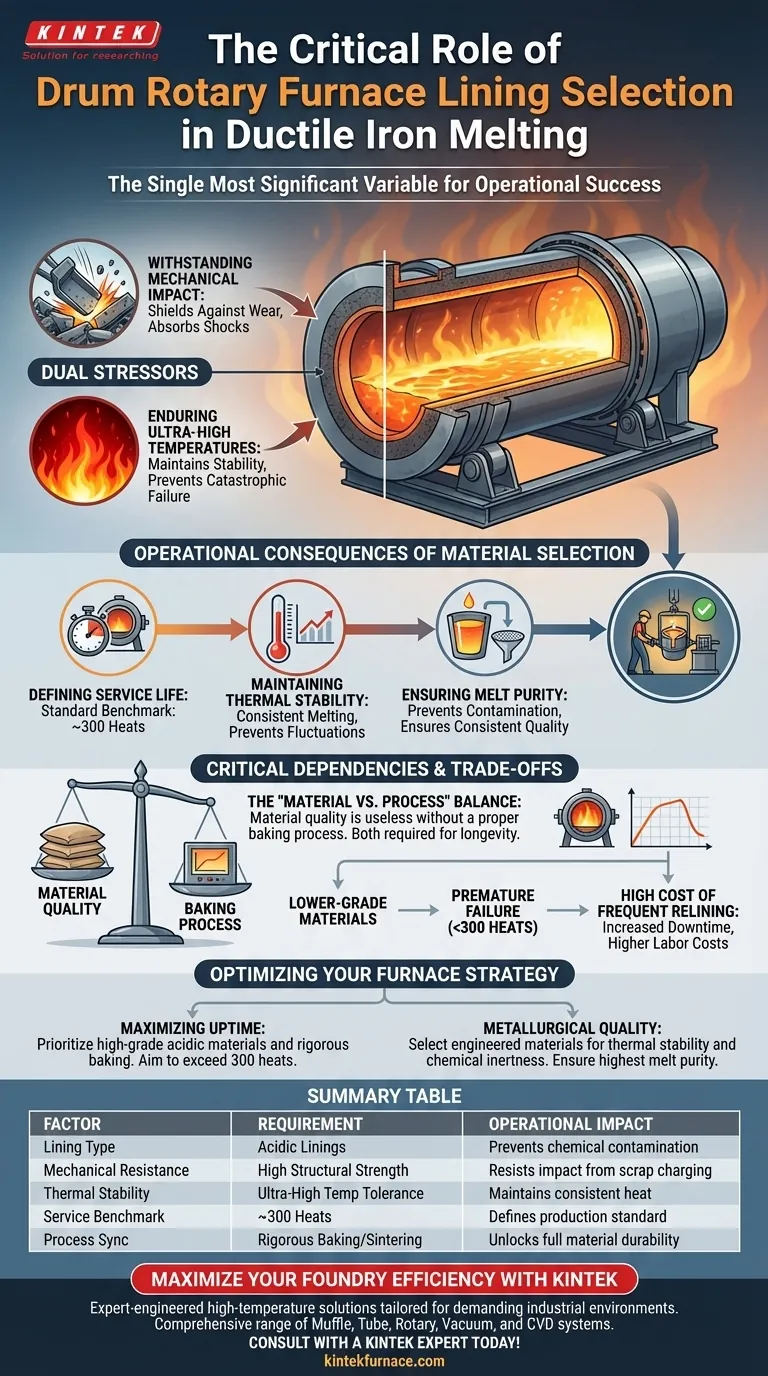

Die Auswahl des Auskleidungsmaterials ist die wichtigste Variable für den operativen Erfolg von Trommeldrehrohröfen. Da diese Öfen typischerweise saure Auskleidungen zur Verarbeitung von Sphäroguss verwenden, muss das Material gleichzeitig dem mechanischen Aufprall der Beschickung und dem thermischen Schock von ultrahohen Schmelztemperaturen widerstehen, um katastrophale Ausfälle zu verhindern.

Die Integrität der Ofenauskleidung dient nicht nur dazu, die Schmelze einzudämmen; sie bestimmt direkt die Reinheit des Eisens und die Konsistenz der Temperatur. Eine beeinträchtigte Auskleidung führt zu einer verkürzten Lebensdauer und kontaminierten Ausbeuten, wodurch Materialauswahl und Brennprozess zur Grundlage einer effizienten Produktion werden.

Die zweifachen Belastungen von Drehrohröfen

Widerstand gegen mechanische Einwirkung

Die physikalische Umgebung in einem Drehrohr fornofen ist aggressiv. Die Auskleidung ist nicht nur ein Behälter; sie fungiert als Schutzschild gegen mechanischen Verschleiß.

Während des Beschickungsvorgangs prallen schwere Schrottmaterialien auf die Ofenwände. Das Auskleidungsmaterial muss über ausreichende strukturelle Festigkeit verfügen, um diese physikalischen Stöße ohne Rissbildung oder Abplatzungen zu absorbieren.

Widerstand gegen ultrahohe Temperaturen

Sobald das Schmelzen beginnt, wird die mechanische Spannung durch intensive thermische Spannung ersetzt. Die Auskleidung muss in Umgebungen mit ultrahohen Temperaturen stabil bleiben.

Wenn das Material diesen Extremen nicht standhält, wird es sich schnell abbauen. Dieser Abbau beeinträchtigt die Sicherheit des Gefäßes und die Effizienz des Schmelzzyklus.

Betriebliche Folgen der Materialauswahl

Definition der Lebensdauer

Die Lebensdauer Ihres Ofens ist endlich, aber kontrollierbar. Die Kombination aus Auskleidungsqualität und Brennprozess bestimmt direkt die Lebensdauer der Einheit.

Ein Standardmaßstab für einen gut ausgekleideten Trommeldrehrohr fornofen liegt bei etwa 300 Schmelzvorgängen. Das Unterschreiten dieser Zahl deutet oft auf ein Versagen bei der Materialauswahl oder -vorbereitung hin.

Aufrechterhaltung der thermischen Stabilität

Eine hochwertige Auskleidung wirkt als Isolator und Behälter. Sie ist unerlässlich für die Aufrechterhaltung stabiler Schmelztemperaturen während des gesamten Prozesses.

Temperaturschwankungen, die durch schlechte Isolierung verursacht werden, können zu inkonsistenten metallurgischen Eigenschaften im Sphäroguss führen.

Gewährleistung der Schmelzreinheit

Die chemische Wechselwirkung zwischen der Schmelze und der Auskleidung ist entscheidend. Die Auskleidung dient als Barriere, um die Reinheit der Schmelze zu gewährleisten.

Minderwertige Materialien können sich abbauen und Verunreinigungen in das geschmolzene Eisen einbringen. Diese Kontamination kann eine Charge unbrauchbar machen und Zeit und Ressourcen verschwenden.

Kritische Abhängigkeiten und Kompromisse

Das Gleichgewicht zwischen "Material und Prozess"

Es ist ein häufiger Fehler anzunehmen, dass der Kauf des teuersten Auskleidungsmaterials die Leistung garantiert. Materialqualität ist ohne einen ordnungsgemäßen Brennprozess nutzlos.

Selbst erstklassige saure Auskleidungen versagen vorzeitig, wenn das anfängliche Brennen das Material nicht richtig sintert. Sie können keine Prozessdisziplin gegen Materialkosten eintauschen; beides ist für Langlebigkeit erforderlich.

Die Kosten für häufiges Auskleiden

Die Wahl von Materialien geringerer Qualität mag anfangs kostengünstig erscheinen. Wenn die Auskleidung jedoch vor dem Benchmark von 300 Schmelzvorgängen versagt, übersteigen die Kosten für Ausfallzeiten die Einsparungen bei weitem.

Häufiges Auskleiden stoppt die Produktion und erhöht die Arbeitskosten. Ziel ist es, die "Betriebszeit" zu maximieren, indem Materialien ausgewählt werden, die eine vorhersehbare Haltbarkeit bieten.

Optimierung Ihrer Ofenstrategie

Um eine effiziente Schmelze von Sphäroguss zu gewährleisten, stimmen Sie Ihre Auskleidungsstrategie auf Ihre Produktionsziele ab:

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Betriebszeit liegt: Priorisieren Sie hochwertige saure Materialien und ein strenges Brennprotokoll, um den Benchmark von 300 Schmelzvorgängen konstant zu erreichen oder zu übertreffen.

- Wenn Ihr Hauptaugenmerk auf der metallurgischen Qualität liegt: Wählen Sie Auskleidungsmaterialien, die speziell dafür entwickelt wurden, die thermische Stabilität aufrechtzuerhalten und chemische Reaktivität zu verhindern, um die höchste Schmelzreinheit zu gewährleisten.

Letztendlich gewährleistet die Behandlung der Ofenauskleidung als Präzisionskomponente und nicht als einfacher Verbrauchsmaterial die langfristige Rentabilität Ihres Schmelzvorgangs.

Zusammenfassungstabelle:

| Faktor | Anforderung | Betriebliche Auswirkung |

|---|---|---|

| Auskleidungstyp | Saure Auskleidungen | Verhindert chemische Kontamination bei Sphäroguss |

| Mechanische Beständigkeit | Hohe strukturelle Festigkeit | Widersteht dem Aufprall von schwerem Schrott |

| Thermische Stabilität | Ultrahohe Temperaturtoleranz | Aufrechterhaltung konsistenter Wärme und Verhinderung von Gefäßversagen |

| Service-Benchmark | ~300 Schmelzvorgänge | Definiert den Standard für effiziente Produktionszyklen |

| Prozesssynchronisation | Strenges Brennen/Sintern | Unerlässlich, um die volle Haltbarkeit des Materials zu erschließen |

Maximieren Sie Ihre Gießereieffizienz mit KINTEK

Lassen Sie nicht zu, dass Auskleidungsversagen Ihre Produktion stört oder die Reinheit Ihrer Schmelze beeinträchtigt. KINTEK bietet von Experten entwickelte Hochtemperaturlösungen, die auf anspruchsvolle Industrieumgebungen zugeschnitten sind. Unterstützt durch erstklassige F&E und Fertigung bieten wir eine umfassende Palette von Muffel-, Rohr-, Drehrohr-, Vakuum- und CVD-Systemen, die alle vollständig an Ihre spezifischen metallurgischen Bedürfnisse angepasst werden können.

Ob Sie den Benchmark von 300 Schmelzvorgängen übertreffen oder eine überlegene thermische Isolierung für Speziallegierungen suchen, unser technisches Team steht Ihnen zur Verfügung. Konsultieren Sie noch heute einen KINTEK-Experten, um Ihre Schmelzvorgänge zu optimieren!

Visuelle Anleitung

Referenzen

- Jan Bredl. Quality Prediction of Spheroidal Graphite Cast Iron for Machine Tool Parts. DOI: 10.21062/mft.2025.032

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1400℃ Muffelofen Ofen für Labor

Andere fragen auch

- Was sind die Hauptvorteile eines Rotationsrohr-Sinterofens? Erzielen Sie überlegene Gleichmäßigkeit und Effizienz

- Wie beeinflusst das Design und der Betrieb eines Karbonisierungsofens die Produktion von Biomassebrennstoff? Hocheffiziente Schlammumwandlung

- Welche Rolle spielt ein kommerzielles Rotationsheizgerät in photokatalytischen Reaktoren? Optimierung der Katalysatoragitation

- Aus welchen Materialien bestehen Drehrohröfen? Optimieren Sie die Leistung Ihres Ofens mit den richtigen Materialien

- Was sind die Vorteile der Verwendung eines Drehrohrofens? Erzielen Sie eine konsistente, großvolumige thermische Verarbeitung

- Was ist der Hauptzweck eines Rotationsrohrofens? Erzielen Sie perfekte Wärmegleichmäßigkeit für Pulver

- Welche Umgebungsbedingungen bietet ein Drehrohofen für die Materialverarbeitung? Erreichen Sie gleichmäßige Wärme- und Atmosphärenkontrolle

- Wie kommt die Vielseitigkeit von Drehrohrofen der Benutzerfreundlichkeit zugute? Gleichmäßige Erwärmung und kontinuierliche Verarbeitung erreichen