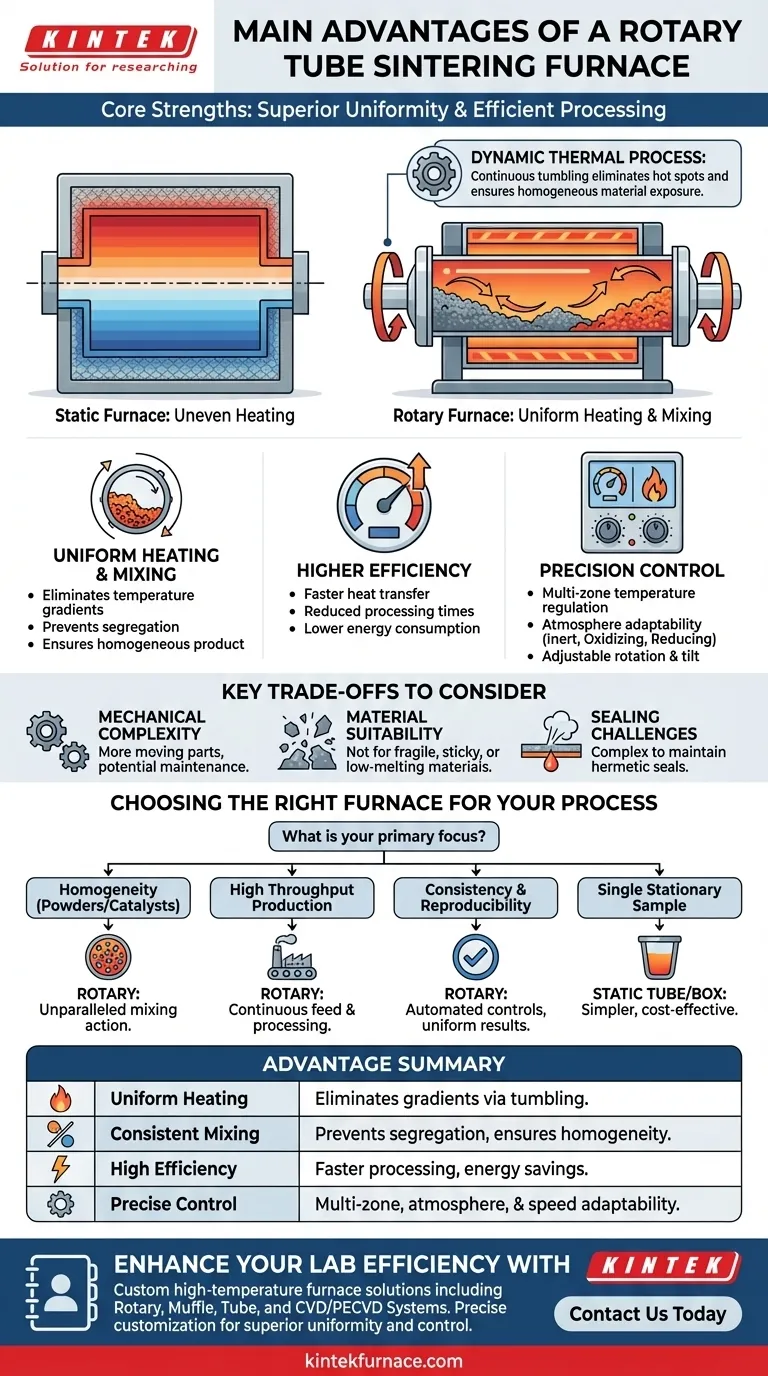

Im Kern zeichnet sich ein Rotationsrohr-Sinterofen dort aus, wo Prozessgleichmäßigkeit von größter Bedeutung ist. Seine Hauptvorteile sind die Fähigkeit, eine außergewöhnlich gleichmäßige Erwärmung und eine konsistente Materialmischung zu liefern. Dies wird durch ein rotierendes Rohr erreicht, das das Material kontinuierlich durchmischt, was zu höherer Effizienz, schnelleren Verarbeitungszeiten und einer überlegenen Kontrolle über die Endproduktqualität im Vergleich zu statischen Ofenkonstruktionen führt.

Die Wahl des richtigen Ofens ist nicht nur eine Frage der Erreichung einer Zieltemperatur; es geht um die Kontrolle des gesamten thermischen Prozesses. Der grundlegende Vorteil eines Rotationsrohr-Ofens ist seine Fähigkeit, Materialien gleichzeitig zu erhitzen und zu mischen, wodurch ein statischer thermischer Prozess in einen dynamischen umgewandelt wird. Diese aktive Bewegung ist die Quelle seiner überlegenen Gleichmäßigkeit und Effizienz.

Die Grundlage: Wie dynamische Verarbeitung Gleichmäßigkeit erzeugt

Das bestimmende Merkmal eines Rotationsrohr-Ofens ist sein rotierendes Quarz- oder Keramikrohr. Diese einfache mechanische Aktion ist die Quelle seiner bedeutendsten Vorteile.

Beseitigung von heißen und kalten Stellen

In einem statischen Ofen kann sich das Material am Boden eines Tiegel isolieren, während sich das Material oben und an den Seiten stärker erhitzt. Ein Rotationsrohrofen löst dies, indem er das Pulver oder Granulat kontinuierlich durchmischt.

Diese Aktion stellt sicher, dass jedes Partikel gleichmäßig der Wärmequelle ausgesetzt wird, wodurch Temperaturgradienten eliminiert und eine homogene thermische Behandlung gewährleistet werden.

Gewährleistung einer konsistenten Materialmischung

Die Drehbewegung mischt die Probe von Natur aus. Dies ist entscheidend, um das Absetzen oder die Trennung verschiedener Komponenten in einer Mischung zu verhindern.

Bei Prozessen wie der Katalysatorherstellung oder der Herstellung von Verbundpulvern stellt diese ständige Bewegung sicher, dass das Endprodukt vollkommen homogen ist.

Überlegene Wärmeübertragungseffizienz

Indem ständig neue Oberflächen der Hitze ausgesetzt werden, verbessert die Tumbling-Aktion die Wärmeübertragung in die Masse des Materials erheblich.

Dies führt zu schnelleren Verarbeitungszeiten und größerer Energieeffizienz, da die Zieltemperatur schneller und mit weniger Energieverschwendung erreicht wird.

Präzise Kontrolle über die Prozessumgebung

Über seine mechanische Wirkung hinaus bietet ein Rotationsrohr-Sinterofen eine granulare Kontrolle über jeden Aspekt der thermischen Umgebung und ermöglicht hochgradig reproduzierbare Ergebnisse.

Mehrzonen-Temperaturregelung

Viele Modelle verfügen über mehrere, unabhängig gesteuerte Heizzonen entlang der Rohrlänge. Dies ermöglicht es Ihnen, ein präzises Temperaturprofil zu erstellen, was ideal für komplexe Prozesse ist, die unterschiedliche Erhitzungs-, Halte- und Abkühlstufen erfordern.

Anpassungsfähigkeit der Atmosphäre

Diese Öfen sind für den Betrieb mit kontrollierten Atmosphären ausgelegt. Sie können Inertgase (Stickstoff, Argon), oxidierende (Luft) oder reduzierende Gase (Wasserstoffgemische) einleiten, um spezifische chemische Reaktionen während des Sinterns zu ermöglichen oder zu verhindern.

Einstellbare mechanische Variablen

Wichtige Variablen wie die Drehgeschwindigkeit und der Neigungswinkel des Rohres können angepasst werden. Dies ermöglicht eine direkte Kontrolle über die Mischintensität und die Verweilzeit des Materials in der Heizzone, sodass Sie den Prozess für verschiedene Materialien feinabstimmen können.

Verständnis der Kompromisse

Obwohl das Rotationsdesign leistungsstark ist, bringt es Komplexitäten mit sich, die berücksichtigt werden müssen.

Mechanische Komplexität

Der Drehmechanismus, einschließlich Motor und Dichtungen, fügt bewegliche Teile hinzu. Im Vergleich zu einem einfacheren statischen Rohrofen erhöht dies den potenziellen Wartungsbedarf während der Lebensdauer des Geräts.

Materialeignung

Die Tumbling-Aktion ist nicht ideal für alle Materialien. Sehr zerbrechliche Materialien können durch die mechanische Belastung beschädigt werden, während extrem klebrige Materialien oder solche mit niedrigem Schmelzpunkt zu Ablagerungen und Agglomeration im Rohr führen können.

Abdichtungsprobleme

Die Aufrechterhaltung einer perfekt hermetischen Abdichtung zur Kontrolle der Atmosphäre kann bei einem rotierenden Rohr schwieriger sein als bei einem statischen, insbesondere an den Materialein- und -auslassstellen. Dies ist ein kritischer Aspekt für Prozesse, die eine ultrareine Umgebung erfordern.

Die richtige Wahl für Ihren Prozess treffen

Ihre Entscheidung sollte von den spezifischen Anforderungen Ihres Materials und dem gewünschten Ergebnis bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf der Herstellung eines vollkommen homogenen Pulvers oder Katalysators liegt: Die unübertroffene Mischwirkung ist der wichtigste Vorteil und gewährleistet einheitliche chemische und physikalische Eigenschaften im gesamten Material.

- Wenn Ihr Hauptaugenmerk auf der kontinuierlichen Hochdurchsatzproduktion liegt: Die Fähigkeit, Material kontinuierlich zuzuführen und zu verarbeiten, macht einen Rotationsrohrofen für die Produktionsskala weitaus effizienter als Batch-basierte statische Öfen.

- Wenn Ihr Hauptaugenmerk auf Prozesskonsistenz und Reproduzierbarkeit liegt: Die Kombination aus gleichmäßiger Erwärmung und automatisierter Steuerung eliminiert wichtige Prozessvariablen und stellt sicher, dass jeder Durchlauf den gleichen Qualitätsstandard erfüllt.

- Wenn Sie mit einer einzelnen, stationären festen Probe oder einem flüssigen Vorläufer arbeiten: Ein Standard-Statik-Rohr- oder Kammerofen ist eine unkompliziertere und kostengünstigere Lösung.

Letztendlich ist ein Rotationsrohr-Sinterofen die überlegene Wahl, wenn die dynamische Behandlung des Materials ebenso wichtig ist wie die thermische Umgebung selbst.

Zusammenfassungstabelle:

| Vorteil | Beschreibung |

|---|---|

| Gleichmäßige Erwärmung | Eliminiert heiße und kalte Stellen durch kontinuierliches Tumbling für homogene thermische Behandlung. |

| Konsistente Mischung | Verhindert Segregation und gewährleistet Materialhomogenität durch ständige Bewegung. |

| Hohe Effizienz | Schnellere Verarbeitung und Energieeinsparungen durch verbesserte Wärmeübertragung. |

| Präzise Steuerung | Mehrzonen-Temperatur, einstellbare Drehgeschwindigkeit und Atmosphärenanpassungsfähigkeit für Reproduzierbarkeit. |

Sind Sie bereit, die Effizienz Ihres Labors mit einer kundenspezifischen Hochtemperatur-Ofenlösung zu verbessern? KINTEK nutzt außergewöhnliche F&E und eigene Fertigung und bietet vielfältigen Laboren fortschrittliche Lösungen wie Rotationsrohrofen, Muffelöfen, Rohröfen, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur tiefgreifenden Anpassung erfüllt präzise Ihre einzigartigen experimentellen Anforderungen an überlegene Gleichmäßigkeit und Kontrolle. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Sinterprozesse optimieren können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage Drehrohrofen

- Elektrischer Drehrohrofen Kontinuierlich arbeitender kleiner Drehrohrofen für die Beheizung von Pyrolyseanlagen

Andere fragen auch

- Wie ist der Aufbau eines Drehrohrofens gekennzeichnet? Entdecken Sie seine Schlüsselkomponenten und Vorteile

- Was sind die Hauptmerkmale eines Drehrohrofens? Erreichen Sie überlegene Gleichmäßigkeit und Kontrolle

- Was sind die Hauptvorteile von Drehrohröfen? Erzielen Sie überlegene Gleichmäßigkeit und Effizienz bei der thermischen Verarbeitung

- Wie unterstützen Drehrohrofen eine Echtzeitüberwachung und kontinuierliche Verarbeitung? Steigern Sie die Effizienz durch kontinuierlichen Durchsatz und Live-Beobachtung

- Warum ist ein effizienter Wärmetransfer in Schrägrohröfen wichtig? Steigerung der Gleichmäßigkeit und des Durchsatzes