Im Grunde beruht die Vielseitigkeit eines Drehrohrofens auf seiner einzigartigen Fähigkeit, einen kontinuierlichen Materialfluss mit präziser thermischer und atmosphärischer Kontrolle zu kombinieren. Dieses Design ermöglicht die gleichmäßige Verarbeitung einer breiten Palette von Schüttgütern, von feinen Pulvern bis hin zu größeren Pellets, was ihn zu einem anpassungsfähigen Werkzeug für Anwendungen von der Laborforschung über die Materialsynthese bis hin zur industriellen Fertigung macht.

Der wahre Wert eines Drehrohrofens liegt nicht nur im Erhitzen, sondern in seiner dynamischen Verarbeitung. Durch das Rollen der Materialien während des Erhitzens gewährleistet er eine unübertroffene Gleichmäßigkeit und ermöglicht einen kontinuierlichen Durchsatz, wodurch zentrale Herausforderungen bei Konsistenz und Skalierbarkeit gelöst werden, denen statische Öfen nicht gewachsen sind.

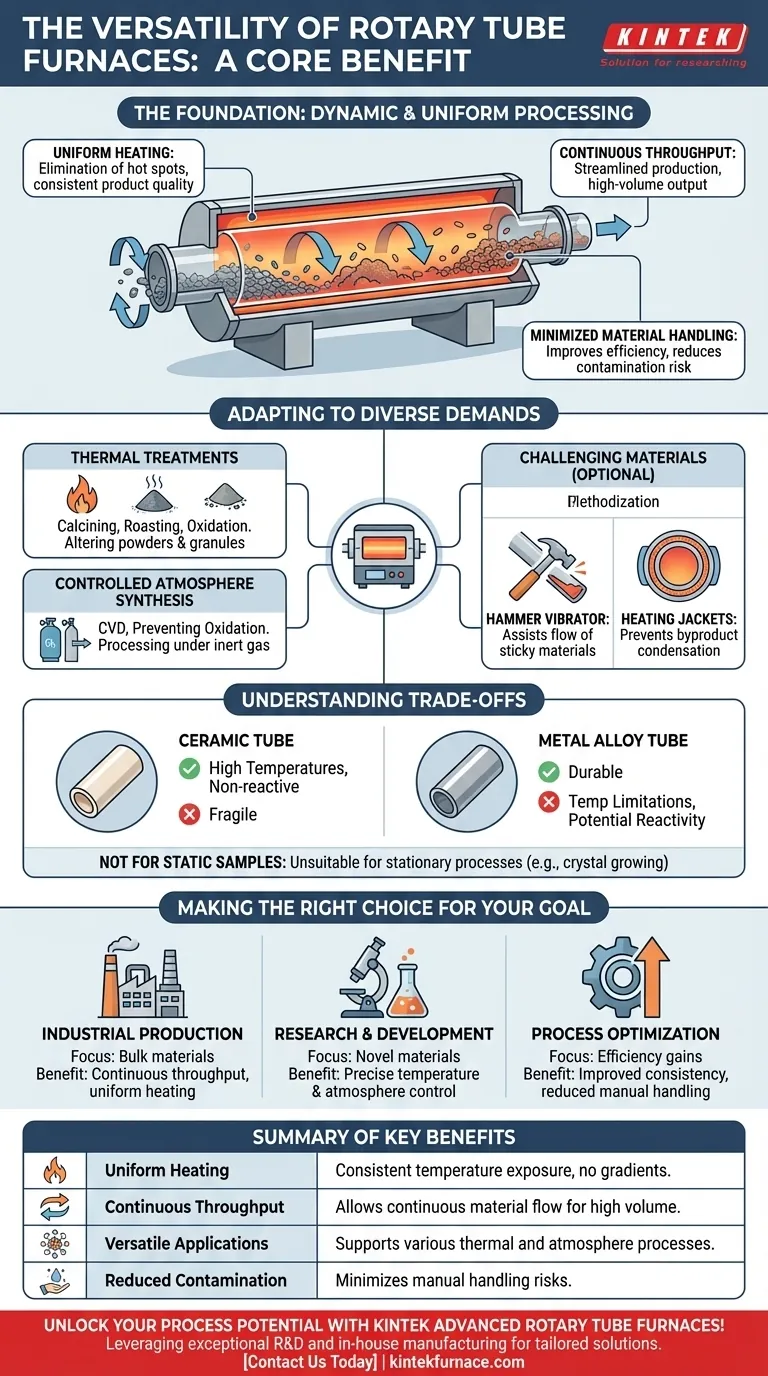

Die Grundlage der Vielseitigkeit: Dynamische und gleichmäßige Verarbeitung

Das grundlegende Design eines Drehrohrofens – eine rotierende zylindrische Kammer innerhalb eines Heizelements – ist die Quelle seiner Flexibilität. Dieser Mechanismus verwandelt einen einfachen Heizvorgang in ein dynamisches und hochkontrolliertes Materialbehandlungssystem.

Kombination von Rotation und Wärmeübertragung

Ein wesentlicher Vorteil ist die außergewöhnlich gleichmäßige Erwärmung. Während sich das Rohr dreht, wird das Material im Inneren ständig gewälzt und gemischt.

Diese Aktion gewährleistet, dass jedes Partikel gleichmäßig der Wärmequelle ausgesetzt wird, wodurch Hotspots und Temperaturgradienten innerhalb der Charge vermieden werden. Das Ergebnis ist ein hochkonsistentes Produkt, was für die Qualitätsproduktion von entscheidender Bedeutung ist.

Ermöglichung des kontinuierlichen Durchsatzes

Im Gegensatz zu statischen Chargenöfen sind Drehrohrofen für die kontinuierliche Verarbeitung von Materialien ausgelegt. Rohmaterial kann an einem Ende des rotierenden Rohrs zugeführt werden, und das verarbeitete Produkt kann am anderen Ende ausgetragen werden.

Diese Fähigkeit ist für industrielle Anwendungen, die einen hohen Durchsatz erfordern, wie die Herstellung von Zementklinker oder Eisenerzpellets, unerlässlich, da sie die Produktionslinie optimiert.

Minimierung des Materialhandlings

Die Fähigkeit zur kontinuierlichen Verarbeitung von Materialien reduziert den manuellen Handhabungsaufwand erheblich. Dies verbessert nicht nur die Effizienz und senkt die Arbeitskosten, sondern minimiert auch das Risiko einer Probenkontamination, was sowohl in der Forschung als auch in der Hochreinheitsfertigung ein entscheidender Faktor ist.

Anpassung an unterschiedliche Material- und Prozessanforderungen

Ein Drehrohrofen ist kein Einheitswerkzeug, sondern eine konfigurierbare Plattform. Seine Anpassungsfähigkeit durch verschiedene Rohrmaterialien und optionale Module ermöglicht die Verarbeitung einer breiten Palette von Prozessen.

Thermische Behandlungen: Kalzinierung, Röstung und Oxidation

Diese Öfen eignen sich hervorragend für Hochtemperatur-Wärmebehandlungen. Prozesse wie die Kalzinierung, bei der Feststoffe erhitzt werden, um Verunreinigungen auszutreiben oder einen Phasenübergang zu bewirken, sind häufige Anwendungen.

Sie werden in der Metallurgie häufig zum Rösten von Erzen und in der Materialwissenschaft für Oxidationsprozesse eingesetzt, was ihre Wirksamkeit bei der chemischen und physikalischen Veränderung von Pulvern und Granulaten zeigt.

Synthese unter kontrollierter Atmosphäre

Viele Modelle können mit speziellen Gasbehandlungssystemen ausgestattet werden, einschließlich Inertgaseinlässen und Entgasungsöffnungen. Dies verwandelt den Ofen in einen Reaktor für die Synthese unter kontrollierter Atmosphäre.

Diese Funktion ist unerlässlich für Prozesse wie die chemische Gasphasenabscheidung (CVD) oder zur Verhinderung unerwünschter Oxidation durch die Verarbeitung von Materialien unter einem Inertgas wie Stickstoff oder Argon.

Verarbeitung schwieriger Materialien

Optionale Funktionen erweitern die Vielseitigkeit des Ofens weiter. Ein Hammervibrator kann hinzugefügt werden, um den Fluss von hochviskosen oder klebrigen Materialien zu unterstützen, die sonst verklumpen könnten.

Für Prozesse, die organische Materialien beinhalten, können Heizmäntel an den Ofenenden angebracht werden, um zu verhindern, dass Teer und andere Nebenprodukte kondensieren und Blockaden verursachen.

Abwägungen und Überlegungen verstehen

Obwohl sehr vielseitig, ist ein Drehrohrofen nicht die universelle Lösung für jeden thermischen Prozess. Das Verständnis seiner Einschränkungen ist der Schlüssel zur fundierten Entscheidungsfindung.

Die Wahl des Rohrmaterials ist entscheidend

Die Wahl zwischen einem Keramikrohr und einem Metalllegierungsrohr ist eine primäre Überlegung. Keramikrohre sind für extrem hohe Temperaturen oder bei der Verarbeitung von Materialien erforderlich, die mit Metall reagieren könnten. Sie sind jedoch möglicherweise zerbrechlicher als ihre metallischen Gegenstücke.

Legierungsrohre bieten Haltbarkeit, haben jedoch Temperaturgrenzen und können Verunreinigungen verursachen, wenn sie mit dem Prozessmaterial oder Abgasen reagieren.

Nicht ideal für statische oder feste Proben

Die Kernstärke des Ofens – seine Rotation – ist auch seine Haupteinschränkung. Er ist inhärent für Pulver, Granulate und andere Schüttgüter konzipiert.

Er ist ungeeignet für Anwendungen, bei denen eine Probe während der Erwärmung unbewegt und ungestört bleiben muss, wie beispielsweise das Züchten von Einkristallen oder das Tempern eines festen, monolithischen Teils.

Skalierung und Prozesskontrolle

Obwohl diese Öfen einen kontinuierlichen Durchsatz bieten, ist die Skalierung eines Prozesses von einer kleinen Laboreinheit auf eine große Industrieanlage nicht immer einfach. Faktoren wie Wärmeübertragungsdynamik, Verweilzeit und Gasfluss ändern sich mit der Größe und erfordern eine sorgfältige Neukonfiguration des Prozesses.

Die richtige Wahl für Ihr Ziel treffen

Um festzustellen, ob ein Drehrohrofen für Sie geeignet ist, berücksichtigen Sie Ihr primäres Ziel.

- Wenn Ihr Hauptaugenmerk auf der industriellen Produktion von Schüttgütern liegt: Die Fähigkeit des Ofens, kontinuierlichen Durchsatz und gleichmäßige Erwärmung für Produkte wie Aluminiumoxid oder geröstete Erze zu gewährleisten, ist sein wertvollster Vermögenswert.

- Wenn Ihr Hauptaugenmerk auf Forschung und Entwicklung liegt: Seine präzise Kontrolle über Temperatur und Atmosphäre macht ihn zu einer idealen Plattform für die Synthese neuartiger Materialien und die Untersuchung von Reaktionen in Pulvern.

- Wenn Ihr Hauptaugenmerk auf der Prozessoptimierung liegt: Sein Design kann die Konsistenz im Vergleich zu statischen Chargenöfen erheblich verbessern und den manuellen Handhabungsaufwand reduzieren, was erhebliche Effizienzsteigerungen mit sich bringt.

Letztendlich dient der Drehrohrofen als leistungsstarke Brücke zwischen Labormaßstabssynthese und industrieller Produktion für jeden Prozess, der die thermische Behandlung von Schüttgütern beinhaltet.

Zusammenfassungstabelle:

| Hauptvorteil | Beschreibung |

|---|---|

| Gleichmäßige Erwärmung | Gewährleistet eine konstante Temperatureinwirkung für alle Partikel und eliminiert Hotspots und Gradienten. |

| Kontinuierlicher Durchsatz | Ermöglicht einen kontinuierlichen Materialfluss, ideal für industrielle Anwendungen mit hohem Volumen. |

| Vielseitige Anwendungen | Unterstützt Kalzinierung, Röstung, Oxidation und Synthese unter kontrollierter Atmosphäre für vielfältige Materialien. |

| Reduzierte Kontamination | Minimiert den manuellen Handhabungsaufwand und verringert das Risiko der Probenkontamination in Forschung und Fertigung. |

Entfesseln Sie das volle Potenzial Ihrer thermischen Prozesse mit den fortschrittlichen Drehrohrofen von KINTEK! Durch die Nutzung hervorragender F&E und der hausinternen Fertigung bieten wir vielfältigen Laboren maßgeschneiderte Hochtemperaturlösungen. Unsere Produktlinie, einschließlich Drehrohrofen, Muffel-, Rohr-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen, wird durch starke tiefgreifende Anpassungsfähigkeiten ergänzt, um Ihre einzigartigen experimentellen und Produktionsanforderungen präzise zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere vielseitigen Öfen Ihre Effizienz und Ergebnisse verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

Andere fragen auch

- In welchen Umgebungen sind Drehrohröfen unverzichtbar? Entscheidend für eine gleichmäßige thermische Behandlung

- Was macht Drehofenrohre benutzerfreundlich? Erreichen Sie überragende Prozessgleichmäßigkeit und Effizienz

- Welche Rolle spielen Drehrohröfen im Energiesektor? Steigerung der Effizienz bei der Verarbeitung von Biomasse und Batteriematerialien

- Welche Vorteile bietet ein Drehofen? Erreichen Sie überlegene Gleichmäßigkeit und Effizienz bei der Materialverarbeitung

- Aus welchen Materialien werden Drehrohröfen typischerweise gebaut? Wählen Sie das richtige Rohr für Ihren Prozess