Im Kern bietet ein Drehrohofen eine hochgradig gleichmäßige, dynamische und präzise kontrollierte Umgebung für die Materialverarbeitung. Diese Umgebung wird hauptsächlich durch ihre außergewöhnliche Temperaturstabilität und ihre Fähigkeit, die interne Atmosphäre zu regulieren, definiert, während das Material kontinuierlich bewegt wird.

Der einzigartige Wert eines Drehrohrofens ergibt sich aus seiner Rotation. Diese ständige Taumelbewegung stellt sicher, dass jedes Partikel des Materials den gleichen Temperatur- und atmosphärischen Bedingungen ausgesetzt ist, wodurch Inkonsistenzen und Hotspots, die in statischen Öfen üblich sind, eliminiert werden.

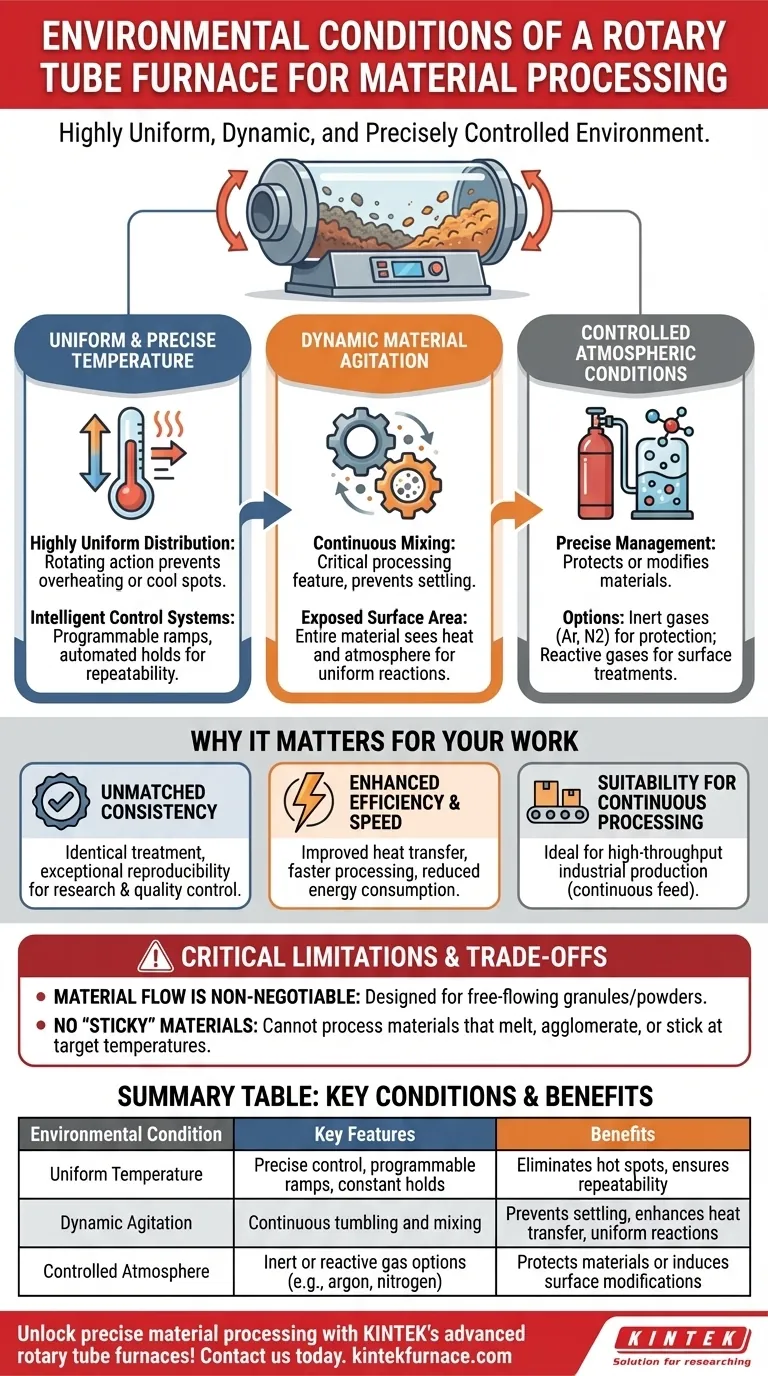

Die Säulen der Prozessumgebung

Um zu verstehen, ob dieser Ofen für Ihre Arbeit geeignet ist, müssen Sie die drei wichtigsten Umgebungsbedingungen erfassen, die er schafft und kontrolliert. Diese Faktoren wirken zusammen, um konsistente Ergebnisse zu liefern.

Gleichmäßige und präzise Temperatur

Die primäre Bedingung ist eine hochgradig gleichmäßige Temperaturverteilung. Die rotierende Bewegung wirbelt das Material ständig um, wodurch verhindert wird, dass ein einzelner Teil der Probe überhitzt oder zu kühl bleibt.

Dies wird mit intelligenten Temperaturregelsystemen kombiniert. Diese Systeme ermöglichen eine hochpräzise Regelung, programmierbare Heizrampen und automatisierte Konstanttemperatur-Haltezeiten, wodurch Ihr Prozess wiederholbar wird.

Dynamische Materialagitation

Im Gegensatz zu einem statischen Ofen, in dem sich Materialien absetzen oder miteinander versintern können, sorgt ein Drehrohrofen für kontinuierliches Mischen. Diese Agitation ist nicht nur ein Nebeneffekt; sie ist ein kritisches Verarbeitungsmerkmal.

Diese ständige Bewegung garantiert, dass die gesamte Oberfläche des Materials der Wärme und der Ofenatmosphäre ausgesetzt ist. Sie verhindert das Absetzen und die Entmischung von Partikeln, was für die Erzielung gleichmäßiger Reaktionen und Behandlungen entscheidend ist.

Kontrollierte atmosphärische Bedingungen

Die Ofenatmosphäre ist eine entscheidende Variable, die präzise gesteuert werden kann. Sie können spezifische Bedingungen schaffen, um verschiedene Ergebnisse zu erzielen.

Dies ermöglicht es Ihnen entweder, das Material zu schützen vor unerwünschten Reaktionen, wie Oxidation, durch die Verwendung eines Inertgases wie Argon oder Stickstoff. Alternativ können Sie reaktive Gase einleiten, um spezifische Oberflächenmodifikationen wie Aufkohlen oder Nitrieren zu induzieren.

Warum diese Umgebung für Ihre Arbeit wichtig ist

Die kontrollierte Umgebung eines Drehrohrofens führt direkt zu erheblichen Vorteilen für die Materialsynthese und -behandlung.

Unübertroffene Prozesskonsistenz

Da jedes Partikel identisch behandelt wird, liefert der Ofen eine außergewöhnliche Konsistenz und Reproduzierbarkeit. Dies ist entscheidend für die wissenschaftliche Forschung, wo Ergebnisse validiert werden müssen, und für die industrielle Produktion, wo die Qualitätskontrolle von größter Bedeutung ist.

Erhöhte Effizienz und Geschwindigkeit

Die Taumelbewegung verbessert die Wärmeübertragungseffizienz dramatisch. Durch die ständige Freilegung neuer Oberflächen gegenüber der Wärmequelle erreichen Materialien schneller die Zieltemperatur, was zu kürzeren Verarbeitungszeiten und reduziertem Energieverbrauch führt.

Eignung für die kontinuierliche Verarbeitung

Das Design eines Drehrohrofens ist von Natur aus für den kontinuierlichen oder halbkontinuierlichen Betrieb geeignet. Granulat- oder Pulvermaterialien können an einem Ende zugeführt und am anderen gesammelt werden, was ihn zu einer idealen Wahl für Produktionsumgebungen mit hohem Durchsatz macht.

Verständnis der Kompromisse und Einschränkungen

Obwohl leistungsstark, ist ein Drehrohrofen keine Universallösung. Seine primären Einschränkungen sind mechanischer und materialabhängiger Natur.

Materialfluss ist nicht verhandelbar

Die wichtigste Einschränkung ist die Art des Materials, das Sie verarbeiten können. Der Ofen ist ausschließlich für granulierte oder partikuläre Materialien konzipiert, die im heißen Zustand frei fließen können. Beispiele hierfür sind Pulver, kleine Pellets und Körner von Metallen, Keramiken oder Kohlenstoff.

Das Problem mit "klebrigen" Materialien

Sie können einen Drehrohrofen nicht für Materialien verwenden, die bei Ihrer Zielverarbeitungstemperatur schmelzen, agglomerieren oder klebrig werden. Dies würde dazu führen, dass das Material verklumpt, die Ofenwände beschichtet und die gleichmäßige Taumelbewegung vollständig zum Erliegen kommt, wodurch der Prozess zerstört wird.

Mechanische Komplexität

Im Vergleich zu einem einfachen statischen Rohr- oder Kastenofen hat ein Drehrohrofen mehr bewegliche Teile, einschließlich des Rotationsmechanismus und der Dichtungen. Obwohl moderne Designs langlebig sind, kann diese zusätzliche Komplexität langfristig Wartungsüberlegungen mit sich bringen.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl des richtigen Ofens erfordert die Abstimmung Ihrer Material- und Prozessziele mit den Kernfähigkeiten der Ausrüstung.

- Wenn Ihr Hauptaugenmerk auf der gleichmäßigen Behandlung von Pulvern oder Granulaten liegt: Ein Drehrohrofen ist die überlegene Wahl, um Hotspots zu vermeiden und sicherzustellen, dass jedes Partikel identisch verarbeitet wird.

- Wenn Ihr Hauptaugenmerk auf der Hochdurchsatz-, kontinuierlichen Produktion liegt: Das Design eines Drehrohrofens ist ideal für die Materialzufuhr für eine effiziente, kontinuierliche industrielle Verarbeitung.

- Wenn Ihr Hauptaugenmerk auf der Behandlung fester Objekte oder Materialien liegt, die klebrig werden: Ein statischer Kasten- oder Rohrofen ist das richtige und notwendige Werkzeug für Ihre Anwendung.

Indem Sie seine einzigartigen Umgebungssteuerungen und Einschränkungen verstehen, können Sie den Drehrohrofen nutzen, um außergewöhnlich konsistente und effiziente Materialverarbeitungsergebnisse zu erzielen.

Zusammenfassungstabelle:

| Umgebungsbedingung | Hauptmerkmale | Vorteile |

|---|---|---|

| Gleichmäßige Temperatur | Präzise Steuerung, programmierbare Rampen, konstante Haltezeiten | Eliminiert Hotspots, gewährleistet Wiederholbarkeit |

| Dynamische Agitation | Kontinuierliches Taumeln und Mischen | Verhindert Absetzen, verbessert Wärmeübertragung, gleichmäßige Reaktionen |

| Kontrollierte Atmosphäre | Inerte oder reaktive Gasoptionen (z.B. Argon, Stickstoff) | Schützt Materialien oder induziert Oberflächenmodifikationen |

Erschließen Sie präzise Materialverarbeitung mit den fortschrittlichen Drehrohöfen von KINTEK! Durch die Nutzung außergewöhnlicher Forschungs- und Entwicklungsleistungen sowie der hausinternen Fertigung bieten wir verschiedenen Laboren maßgeschneiderte Hochtemperaturlösungen. Unser Produktsortiment, einschließlich Drehrohröfen, Muffel-, Rohr-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen, wird durch starke individuelle Anpassungsmöglichkeiten ergänzt, um Ihre einzigartigen experimentellen Anforderungen zu erfüllen. Kontaktieren Sie uns noch heute, um die Effizienz Ihres Labors zu steigern und konsistente Ergebnisse zu erzielen!

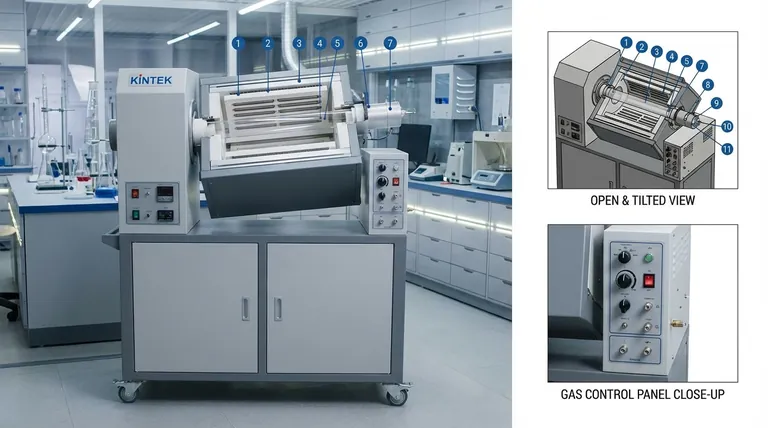

Visuelle Anleitung

Ähnliche Produkte

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

Andere fragen auch

- In welchen Umgebungen sind Drehrohröfen unverzichtbar? Entscheidend für eine gleichmäßige thermische Behandlung

- Wie steigern Drehrohröfen die Effizienz bei der Materialverarbeitung? Durchsatz und Qualität steigern

- Was sind die Schlüsselkomponenten eines Drehrohrofens? Wesentliche Teile für gleichmäßige Erwärmung

- Welche Vorteile bietet ein Drehofen? Erreichen Sie überlegene Gleichmäßigkeit und Effizienz bei der Materialverarbeitung

- Was macht Drehofenrohre benutzerfreundlich? Erreichen Sie überragende Prozessgleichmäßigkeit und Effizienz