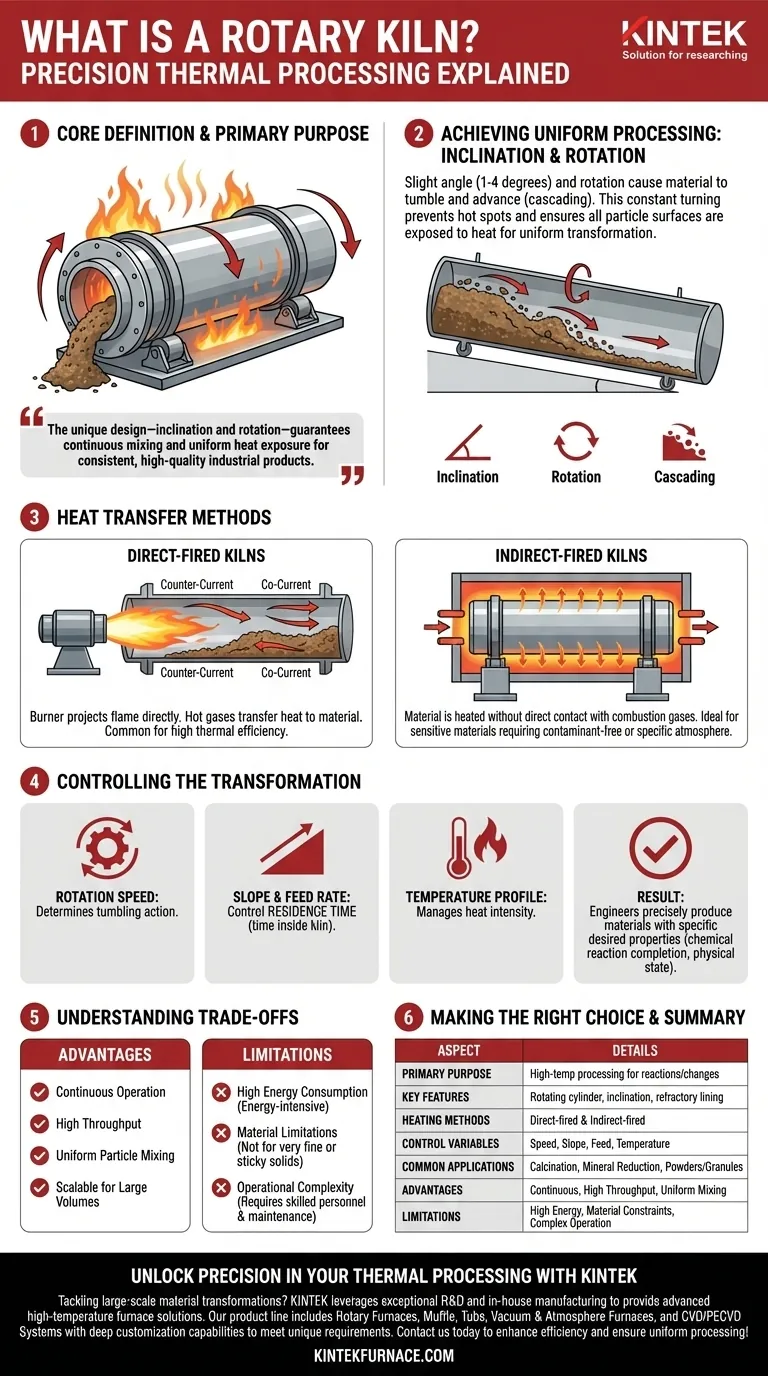

Im Kern ist ein Drehrohrofen ein großer, rotierender Industrieofen, der für die Hochtemperaturverarbeitung fester Materialien konzipiert ist. Er besteht aus einem langen, zylindrischen Stahlmantel, der mit feuerfesten Steinen ausgekleidet ist, leicht schräg montiert ist und sich langsam um seine eigene Achse dreht. Sein Hauptzweck ist die Einleitung spezifischer chemischer Reaktionen oder physikalischer Veränderungen in einem Material, indem es einer kontrollierten, extremen Hitze für eine präzise Dauer ausgesetzt wird.

Die Genialität des Drehrohrofens liegt nicht nur in seiner Fähigkeit, hohe Temperaturen zu erzeugen. Sein wahrer Wert liegt in seinem einzigartigen Design – der Kombination aus Neigung und Rotation –, die gewährleistet, dass jedes Partikel des Materials kontinuierlich gemischt und gleichmäßig der Hitze ausgesetzt wird, was ein konsistentes und qualitativ hochwertiges Endprodukt im industriellen Maßstab sicherstellt.

Wie ein Drehrohrofen eine gleichmäßige Verarbeitung erreicht

Die Wirksamkeit eines Drehrohrofens ergibt sich aus dem Zusammenspiel einiger grundlegender Ingenieurprinzipien. Das Design ist bewusst einfach, aber für seinen beabsichtigten Zweck äußerst effektiv.

Die Rolle von Neigung und Rotation

Der Ofen wird in einem leichten Winkel zur Horizontalen positioniert, typischerweise zwischen 1 und 4 Grad. Während sich der Zylinder dreht, fällt das in das höhere Ende eingeführte Material nach unten, mischt sich und bewegt sich allmählich die Länge des Ofens in Richtung des Auslassendes.

Diese Fallbewegung, bekannt als Kaskadierung, ist entscheidend. Sie stellt sicher, dass die Materialschicht ständig umgewälzt wird, wodurch heiße Stellen vermieden werden und alle Oberflächen der Partikel der Wärmequelle für eine gleichmäßige Umwandlung ausgesetzt werden.

Das Prinzip der Wärmeübertragung

Zur Ermöglichung der gewünschten Reaktion wird Wärme zugeführt. Dies wird hauptsächlich durch zwei Methoden erreicht: direkte und indirekte Erhitzung.

Direkt befeuerte Öfen sind am häufigsten. Ein Brenner projiziert eine Flamme direkt in den Ofen, und die heißen Verbrennungsgase durchströmen den Zylinder und übertragen die Wärme direkt auf das Material. Der Gasfluss kann entweder gegenläufig (entgegen der Materialströmung) für maximale thermische Effizienz oder gleichlaufend (mit der Materialströmung) erfolgen.

Indirekt befeuerte Öfen erhitzen das Material ohne direkten Kontakt mit Verbrennungsgasen. Der rotierende Zylinder ist in einem externen Ofen eingeschlossen oder mit Heizelementen ausgestattet, die die Wärme durch die Mantelfläche übertragen. Diese Methode ist unerlässlich für die Verarbeitung von Materialien, die keinen Verbrennungsprodukten ausgesetzt werden dürfen oder eine bestimmte atmosphärische Zusammensetzung erfordern.

Steuerung der Umwandlung

Die Bediener haben die präzise Kontrolle über den Prozess, indem sie Schlüsselvariablen manipulieren. Die Drehgeschwindigkeit bestimmt, wie stark sich das Material wälzt, während die Neigung und die Zufuhrrate die Verweilzeit steuern – die Zeit, die das Material im Ofen verbringt.

Durch sorgfältige Steuerung dieser Variablen zusammen mit dem Temperaturprofil können Ingenieure zuverlässig Materialien mit spezifischen gewünschten Eigenschaften herstellen, sei es das Abschließen einer chemischen Reaktion oder das Erreichen eines bestimmten physikalischen Zustands.

Die Abwägungen verstehen

Obwohl leistungsstark, ist der Drehrohrofen keine universelle Lösung. Sein Design bringt spezifische betriebliche Überlegungen und Einschränkungen mit sich, die beachtet werden müssen.

Energieverbrauch und Effizienz

Drehrohröfen sind aufgrund der erforderlichen hohen Temperaturen und des Wärmeverlusts durch den Mantel und die Abgase von Natur aus energieintensiv. Moderne Betriebe integrieren oft komplexe Wärmerückgewinnungssysteme, wie Vorwärmer, um Abwärme aus den Abgasen aufzufangen und zur Vorbehandlung des zugeführten Rohmaterials zu nutzen, wodurch die thermische Effizienz erheblich verbessert wird.

Materialbeschränkungen

Die Technologie ist für körnige, frei fließende Feststoffe optimiert. Materialien, die sehr fein sind, können in den Gasstrom mitgerissen und vorzeitig aus dem Ofen ausgetragen werden. Umgekehrt können Materialien, die bei hohen Temperaturen klebrig sind oder zur Agglomeration neigen, sich an den Ofenwänden ablagern, was den Fluss und die Wärmeübertragung stört.

Betriebliche Komplexität und Wartung

Der Betrieb eines Drehrohrofens ist eine komplexe Aufgabe, die qualifiziertes Personal erfordert, um Temperaturen, Zufuhrraten und Rotationsgeschwindigkeiten zu steuern. Die raue Betriebsumgebung – hohe Temperaturen, abrasive Materialien und ständige Rotation – führt zu erheblichem Verschleiß und erfordert ein robustes und oft kostspieliges Wartungsprogramm für die feuerfeste Auskleidung, das Antriebssystem und die Tragstrukturen.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen thermischen Prozesstechnologie hängt vollständig von dem Material ab, das Sie verarbeiten, und dem Ergebnis ab, das Sie erzielen möchten. Ein Drehrohrofen ist ein Spezialwerkzeug für spezifische, großtechnische Aufgaben.

- Wenn Ihr Hauptaugenmerk auf großtechnischer Kalzinierung oder Mineralreduktion liegt: Der Drehrohrofen ist aufgrund seines hohen Durchsatzes, seines kontinuierlichen Betriebs und seiner Fähigkeit, mit abrasiven Materialien umzugehen, der unangefochtene Industriestandard.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung temperaturempfindlicher oder kontaminationsanfälliger Materialien liegt: Ein indirekt befeuerter Drehrohrofen ist die überlegene Wahl, da er das Produkt vom direkten Kontakt mit Verbrennungsprodukten isoliert.

- Wenn Ihr Hauptaugenmerk auf der Erzielung der höchsten Produktgleichmäßigkeit für Pulver oder Granulate liegt: Die kontinuierliche Wälzbewegung eines Drehrohrofens bietet eine konsistentere Wärmebehandlung auf Partikelebene als ein statischer Batch-Ofen.

Letztendlich bleibt der Drehrohrofen ein Eckpfeiler der modernen Industrie, da er eine zuverlässige und skalierbare Methode zur präzisen Umwandlung von Rohstoffen mittels Wärme bietet.

Zusammenfassungstabelle:

| Aspekt | Details |

|---|---|

| Hauptzweck | Hochtemperaturverarbeitung zur Einleitung chemischer Reaktionen oder physikalischer Veränderungen von Materialien |

| Wesentliche Designmerkmale | Rotierender Zylinder, leichte Neigung, feuerfeste Auskleidung für gleichmäßige Hitzeexposition |

| Heizmethoden | Direkt befeuert (üblich, mit Gegen-/Gleichstrom von Gasen) und indirekt befeuert (für kontaminationsanfällige Materialien) |

| Kontrollvariablen | Rotationsgeschwindigkeit, Neigung, Zufuhrrate und Temperatur zur Steuerung der Verweilzeit und Produktqualität |

| Häufige Anwendungen | Kalzinierung, Mineralreduktion, Verarbeitung von Pulvern/Granulaten im industriellen Maßstab |

| Wesentliche Vorteile | Kontinuierlicher Betrieb, hoher Durchsatz, gleichmäßige Partikelmischung, Skalierbarkeit für große Mengen |

| Einschränkungen | Hoher Energieverbrauch, nicht geeignet für sehr feine oder klebrige Materialien, erfordert geschulten Betrieb und Wartung |

Erzielen Sie Präzision bei Ihrer thermischen Verarbeitung mit KINTEK

Befassen Sie sich mit großtechnischen Materialumwandlungen wie Kalzinierung oder Mineralreduktion? KINTEK nutzt herausragende F&E und eigene Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, die auf Ihre Bedürfnisse zugeschnitten sind. Unsere Produktlinie, einschließlich Drehrohröfen, Muffel-, Rohr-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen, wird durch starke Tiefanpassungsfähigkeiten ergänzt, um Ihre einzigartigen experimentellen und industriellen Anforderungen präzise zu erfüllen.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Drehrohröfen und andere Lösungen Ihre Effizienz steigern, eine gleichmäßige Verarbeitung gewährleisten und Ihre Projekte zum Erfolg führen können!

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kontinuierlich arbeitender kleiner Drehrohrofen für die Beheizung von Pyrolyseanlagen

- Elektrischer Drehrohrofen Pyrolyseofen Anlage Maschine kleiner Drehrohrofen Calciner

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage Drehrohrofen

Andere fragen auch

- Was ist das grundlegende Funktionsprinzip eines Drehrohrofens? Beherrschen Sie die Effizienz der industriellen thermischen Verarbeitung

- Welche Vorteile bieten elektrisch beheizte Drehrohröfen bei der Temperaturregelung? Präzision und Gleichmäßigkeit für überragende Ergebnisse

- Wie bewegt sich das Rohmehl im Drehrohrofen? Beherrschen Sie den kontrollierten Fluss für eine effiziente Verarbeitung

- Wie wird die Betttiefe in einem Drehrohrofen kontrolliert und warum ist das wichtig? Optimieren Sie die Wärmeübertragung und Effizienz

- Was ist ein elektrisch beheizter Drehrohrofen und welche Industrien nutzen ihn? Entdecken Sie Präzisionserhitzung für hochreine Materialien