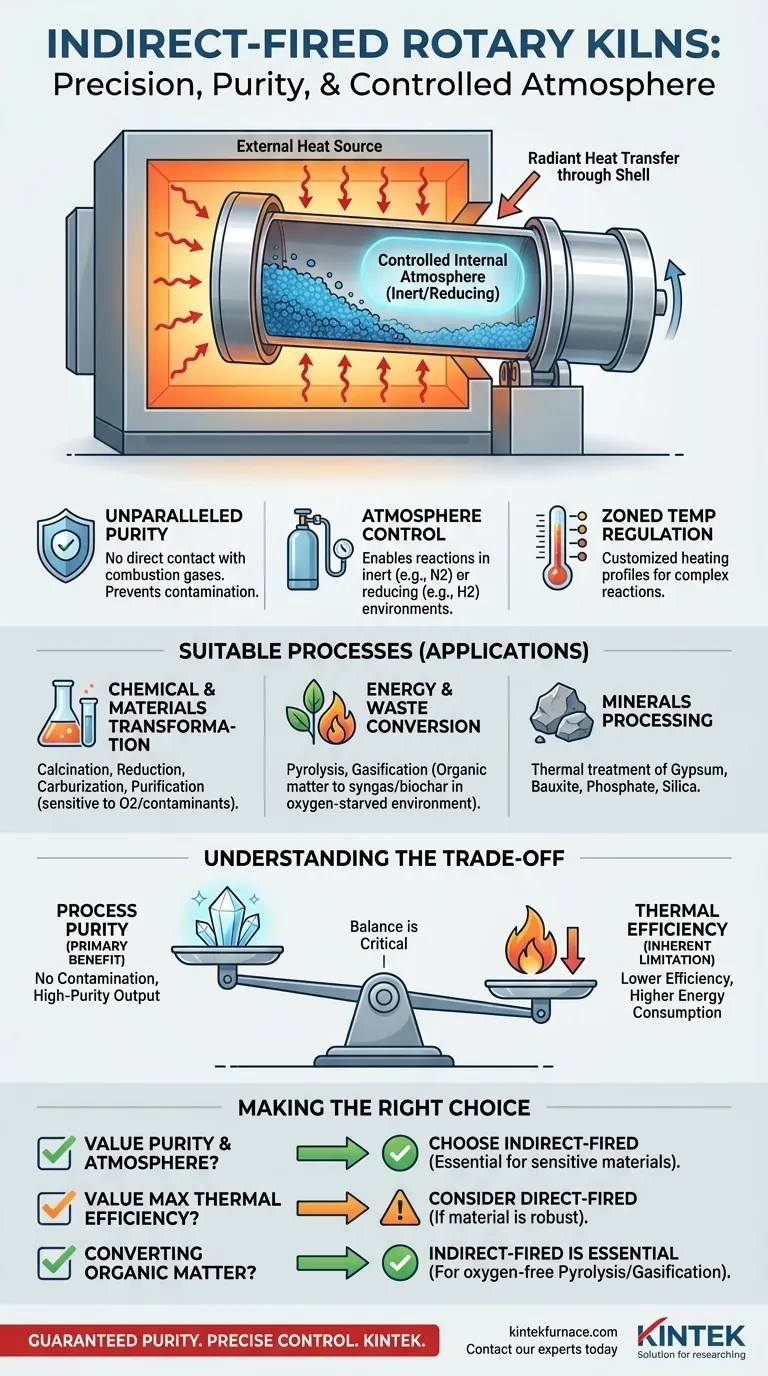

Im Kern ist ein indirekt beheizter Drehrohrofen eine thermische Verarbeitungseinheit, die Material erhitzt, ohne dass ein direkter Kontakt zwischen dem Material und den Verbrennungsgasen besteht. Er funktioniert, indem die Außenseite einer rotierenden Trommel erhitzt wird, wodurch Wärme durch die Wand auf das darin wirbelnde Material übertragen wird. Dieses Design bietet eine unübertroffene Kontrolle über die innere Atmosphäre.

Der grundlegende Vorteil eines indirekt beheizten Ofens ist seine Fähigkeit, eine reine, kontrollierte Prozessatmosphäre aufrechtzuerhalten. Dies macht ihn zur überlegenen Wahl für empfindliche Materialien und spezifische chemische Reaktionen, obwohl er thermisch weniger effizient ist als direkt beheizte Alternativen.

Wie ein indirekt beheizter Ofen Präzisionskontrolle erreicht

Das einzigartige Design eines indirekt beheizten Ofens, auch Kalzinator genannt, konzentriert sich ausschließlich auf die Trennung der Heizquelle vom Prozessmaterial. Diese Trennung ist der Schlüssel zu seinen spezialisierten Anwendungen.

Das Kernprinzip: Externe Beheizung

Der Ofen ist im Wesentlichen ein rotierendes Rohr, das sich in einem größeren, stationären Ofen befindet oder von Heizelementen umgeben ist. Die Wärmequelle erwärmt die Außenseite des rotierenden Rohrs, und diese Energie strahlt nach innen.

Während sich der Ofen dreht, wirbelt er das Material kontinuierlich, um eine gleichmäßige Exposition gegenüber der beheizten Innenfläche für eine konsistente und effiziente Wärmeübertragung zu gewährleisten.

Schaffung einer kontrollierten Atmosphäre

Da die Flammen oder Verbrennungsnebenprodukte niemals in die Prozesskammer gelangen, kann die innere Atmosphäre präzise gesteuert werden.

Dies ermöglicht Prozesse in inerten (z. B. Stickstoff), reduzierenden (z. B. Wasserstoff) oder anderen spezifischen gasförmigen Umgebungen, die in einem direkt beheizten System, bei dem Verbrennungsgase mit dem Material vermischt werden, unmöglich wären.

Zonierte Temperaturregelung

Moderne indirekte Öfen verfügen oft über mehrere, unabhängige Heizzonen entlang der Länge der Trommel.

Dies ermöglicht ein hochgradig angepasstes Temperaturprofil, das es ermöglicht, Material gemäß den genauen Anforderungen einer chemischen Reaktion zu erwärmen, bei einer bestimmten Temperatur zu halten und dann abzukühlen.

Schlüsselanwendungen, die durch Atmosphärenkontrolle angetrieben werden

Die Fähigkeit, die innere Umgebung zu diktieren, macht indirekt beheizte Öfen für eine Reihe von Hochtemperaturprozessen unerlässlich, bei denen Reinheit und spezifische Reaktionen von größter Bedeutung sind.

Chemische und Materialumwandlung

Diese Öfen sind ideal für Hochtemperaturreaktionen, die empfindlich auf Sauerstoff oder andere Verunreinigungen reagieren.

Zu den wichtigsten Prozessen gehören Kalzinierung, Reduktion von Erzen, Aufkohlen und die Reinigung verschiedener Materialien, bei denen eine spezifische chemische Umwandlung erforderlich ist.

Energie- und Abfallumwandlung

Indirekte Beheizung ist entscheidend für Prozesse wie Pyrolyse und Vergasung.

Bei diesen Anwendungen werden organische Materialien wie Biomasse oder Abfall in einer sauerstoffarmen Umgebung thermisch zersetzt, um wertvolle Produkte wie Synthesegas oder Biokohle zu erzeugen, anstatt einfach verbrannt zu werden.

Mineralienverarbeitung

Industrien verwenden indirekte Öfen zur thermischen Behandlung von Mineralien wie Gips, Bauxit, Phosphaterz und Quarzsand.

Die kontrollierte Erwärmung erzielt spezifische chemische und physikalische Veränderungen der Mineralien, ohne Verunreinigungen aus dem Verbrennungsabgas einzubringen.

Verständnis der Kompromisse

Die Wahl eines indirekt beheizten Ofens beinhaltet einen klaren Kompromiss zwischen Prozesskontrolle und betrieblicher Effizienz. Das Verständnis dieses Gleichgewichts ist entscheidend für eine fundierte Entscheidung.

Der Hauptvorteil: Prozessreinheit

Der entscheidende Vorteil ist die Vermeidung von Kontamination. Das verarbeitete Material kommt nur mit der Ofenschale und der von Ihnen eingebrachten kontrollierten Atmosphäre in Kontakt, was ein reines Endprodukt gewährleistet.

Die inhärente Einschränkung: Thermische Effizienz

Die Erwärmung eines Materials durch eine dicke Metallschale ist inhärent weniger effizient als die Erwärmung mit einer direkten Flamme. Das bedeutet, dass indirekt beheizte Öfen im Allgemeinen mehr Energie pro verarbeitetem Material verbrauchen als ihre direkt beheizten Gegenstücke.

Material- und Temperaturbeschränkungen

Die maximale Betriebstemperatur des Ofens wird durch die Metallurgie der rotierenden Trommel selbst begrenzt. Die Hülle muss der externen Erwärmung standhalten und gleichzeitig die strukturelle Integrität bei hohen Temperaturen aufrechterhalten, was bei Anwendungen mit extrem hohen Temperaturen eine Designbeschränkung darstellen kann.

Die richtige Wahl für Ihren Prozess treffen

Ihre spezifischen Prozessziele bestimmen, ob ein indirekt beheizter Ofen die richtige Technologie für Ihre Bedürfnisse ist.

- Wenn Ihr Hauptaugenmerk auf Prozessreinheit und Atmosphärenkontrolle liegt: Ein indirekt beheizter Ofen ist die unerlässliche Wahl für empfindliche Reaktionen oder bei der Herstellung von hochreinen Materialien, die nicht durch Verbrennungsgase verunreinigt werden dürfen.

- Wenn Ihr Hauptaugenmerk auf maximaler thermischer Effizienz und Massenverarbeitung liegt: Ein direkt beheizter Ofen ist wahrscheinlich kostengünstiger, vorausgesetzt, Ihr Material ist robust und wird nicht durch direkten Kontakt mit Rauchgas negativ beeinflusst.

- Wenn Sie organische Materie in Brennstoff oder Biokohle umwandeln: Die sauerstofffreie Umgebung eines indirekt beheizten Ofens ist unerlässlich, um Pyrolyse oder Vergasung anstelle von Verbrennung zu ermöglichen.

Letztendlich hängt die Auswahl der richtigen Ofentechnologie davon ab, ob Ihr Prozess die Atmosphärenkontrolle mehr schätzt als die reine thermische Effizienz.

Zusammenfassungstabelle:

| Merkmal | Vorteil | Ideal für |

|---|---|---|

| Externe Beheizung | Keine Kontamination durch Verbrennungsgase | Hochreine Materialien, empfindliche chemische Reaktionen |

| Kontrollierte Atmosphäre | Betrieb in inerten oder reduzierenden Umgebungen | Pyrolyse, Vergasung, Metallreduktion |

| Zonierte Temperaturregelung | Präzise Heizprofile für komplexe Reaktionen | Kalzinierung, Mineralienverarbeitung, Reinigung |

Benötigen Sie eine thermische Verarbeitungslösung, die Reinheit und präzise Atmosphärenkontrolle garantiert?

Bei KINTEK sind wir auf fortschrittliche thermische Verarbeitungsanlagen spezialisiert. Unsere Expertise in der Entwicklung und Herstellung robuster Systeme stellt sicher, dass Ihre empfindlichen Materialien in der exakten Umgebung verarbeitet werden, die sie benötigen – sei es inert, reduzierend oder spezielle Atmosphären für Kalzinierung, Pyrolyse oder Reinigung.

Lassen Sie uns Ihre Anwendung besprechen. Kontaktieren Sie noch heute unsere Experten, um zu erfahren, wie ein kundenspezifischer indirekt beheizter Ofen Ihren Prozess und Ihre Produktqualität optimieren kann.

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Pyrolyseofen Anlage Maschine kleiner Drehrohrofen Calciner

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage Drehrohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Elektrischer Drehrohrofen Kontinuierlich arbeitender kleiner Drehrohrofen für die Beheizung von Pyrolyseanlagen

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

Andere fragen auch

- Wie wirkt sich die Individualisierung auf den Einsatz von Drehrohröfen aus? Steigern Sie Effizienz und Qualität mit maßgeschneiderten Lösungen

- Was unterscheidet direkte von indirekten Drehrohröfen? Wählen Sie den richtigen Ofen für Ihr Material

- Wie wirken sich die Spezifikationen von Vibrationsförderern auf die Effizienz von Drehrohröfen aus? Optimieren Sie den Materialfluss und die Stabilität Ihres Labors

- Was sind die Hauptanwendungsbereiche eines elektrischen Drehrohrofens? Erzielen Sie hochreine Materialverarbeitung mit Präzision

- Was sind einige gängige Prozesse, die in Drehrohröfen durchgeführt werden? Entdecken Sie effiziente Materialtransformationslösungen